写真提供者:Sicomin Sicomin(ChâteauneuflesMartigues、フランス)InfuGreen 810バイオベースエポキシ注入樹脂が新しいCouach(ボルドー、フランス)Fly 86/2600モーターヨットの注入に使用されました—注入される最大の構造の1つであると報告されていますこれまでのバイオ樹脂、そして群を抜いて最大のヨット船体。 SicominのInfuGreen810は、26メートル、52トンのスーパーヨットの船体、甲板、上部構造の真空注入に使用されました。これにより、より軽く、より速く、より耐久性のあるヨットが製造され、全体的な燃料消費量が大幅に削減さ

複合材料の主要なコンポーネントは、繊維と樹脂です。通常、ガラスまたは炭素繊維でできている繊維は、強度と剛性を提供しますが、単独で使用した場合、これらの特性が適用できる形状または形状にすることはできません。ただし、繊維に樹脂を含浸させてから硬化させることで、複合材料にさらに多くの利点を追加しながら、さまざまな用途向けに繊維の強度、剛性、軽量性を設計することができます。 樹脂の選択に関しては、アプリケーションの要件を満たすために、利用可能な多くの選択肢と、樹脂添加剤を組み込むオプションがあります。したがって、樹脂間の違いと、それらの選択が複合材料の特性にどのように影響するかを認識することが非常に

Xenia Materials ’(イタリア、ヴィチェンツァ)Xecarb炭素繊維強化熱可塑性複合材料は、新しいアプリケーションであるBft SpA(イタリア、Schio)に正常に導入されました。ELIAC/ BTスイングゲート用のさまざまな地中非可逆電気機械モーター。 Bftは、住宅、商業、都市空間向けの自動化システムを製造しています。 特に、Xeniaは、AC A40およびBTA 40 ELIモデルの耐久性、信頼性、およびサイレント動作が、アプリケーションの以前に使用されていたPOM材料に取って代わったXecarbのおかげで強化されたと述べています。 Xecarb 17熱可塑性複合材料で

複合材料の積層造形のスペシャリストであるMarkforged(米国マサチューセッツ州ウォータータウン)のFX20プリンターは、SABIC(Riyadh、サウジアラビア)ULTEM 9085と、Markforged独自の連続繊維強化印刷技術を組み合わせて、難燃性の高性能熱可塑性材料を印刷すると言われています。 -要求の厳しい航空宇宙、防衛、自動車、石油/ガス用途のニーズを満たす、強度、耐熱性、高性能の部品。 Markforgedによると、FX20は、これまでに製造された中で最大、最速、そして最もスマートな3Dプリンターです。プリンタは、必要なときに部品を製造するための高精度、品質、信頼性を提供

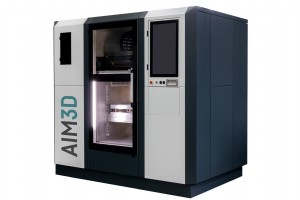

マルチマテリアル3DプリンターのメーカーであるAIM3D(Rostock、Germany)は、金属射出成形と積層造形(AM)を組み合わせた複合押出モデリング(CEM)プロセス用の3Dプリンターを開発しました。 ExAM 510は、より大きなビルドエリア、より高い精度、より速いビルドレートを誇り、AM用のマルチマテリアルプリンターであり、次のような高性能プラスチックのペレットベースの処理を含む、最大3つの異なるマテリアルを並行して印刷できます。 PEEKおよびPPSとして。製造元によると、ExAM510はFormnext2022に間に合うように量産できるようになる予定です。 Rostockの製

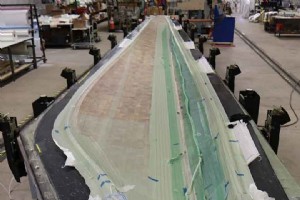

民間航空機用の複合航空構造物の製造は50年以上にわたり、ボーイング787およびエアバスA350用に2000年代初頭に開発された、小さな部品から非常に大きな一次構造(胴体、翼、尾翼、エンジン)へと着実に進歩しました。この進化の大部分は、オートクレーブで硬化した炭素繊維/エポキシプリプレグの使用に依存していました。最初は手作業で敷設し、最終的には自動繊維配置(AFP)、自動テープ敷設(ATL)、およびその他の機械ベースのプロセスを介して敷設しました。 これらの材料およびプロセス(M&P)テクノロジーは、パンデミック前の月間ビルドレートが10〜15であったワイドボディの787およびA350に適して

高品質の構造および工具プリプレグ材料の業界サプライヤーであるSHDGroup(Lincolnshire、UK)は、2つの新しいエポキシプリプレグシステムの発売を発表しました。これらの新しい材料は、持続可能性と炭素削減にますます焦点を当てているSHDのグローバルな顧客ベースを支援するために特別に開発されました。これらの新製品は、SHDのポートフォリオで確立されたバイオベースのシステムに加えて、より環境に優しい複合ソリューションを推進するというSHDの取り組みをさらに強調しています。 MTB350は、再生可能資源に由来する30%のバイオコンテンツ、さまざまな有利な特性、急速硬化の可能性、および少

スイスのセンサーおよびデジタル化の専門家であるAartesysAG(Biel)は、フォーミュラ1の軽量構造で30年以上の経験を持つ、Scheurer Swiss GmbH(Volketswil、Switzerland)と、炭素から作られた丸型プロファイルの製造を専門とする無名の会社に委託しました。ジオセンサーシステムであるAarteLink用のカスタム炭素繊維強化スレッドインサートを設計および製造するためのガラス繊維。この警報は、スイスで大きな脅威となっている落石、雪崩、地滑り、洪水などの自然災害が発生した場合に、個人を早期に監視して警告するために使用されます。特に、ジオセンサーは、モンテサン

軽量構造物を製造するためのプリプレグの開発者、製造業者、およびサプライヤーであるComposites Evolution(Chesterfield、UK)は、そのプリプレグ製品の範囲を強調し、新しい熱可塑性テープ製造機能を紹介します。 Composites Evolutionには、高性能、軽量、構造コンポーネントへの成形に適した一連の事前含浸ファブリックであるEvopreg EPCエポキシコンポーネントプリプレグを含む、さまざまなアプリケーション向けのスペシャリストプリプレグのファミリーがあります。複合工具メーカーが工具製造プロセスの柔軟性と効率を向上させるのに役立つように設計されたEvop

NRELの上級風力技術エンジニアであるDerekBerryが率いる国立再生可能エネルギー研究所(NREL、ゴールデン、コロラド州、米国)の研究者チームは、リサイクル可能な熱可塑性プラスチックとアディティブマニュファクチャリング(AM)。この進歩は、米国エネルギー省の先端製造局からの資金提供によって可能になりました。これは、技術革新を刺激し、米国製造業のエネルギー生産性を向上させ、最先端の製品の製造を可能にすることを目的とした賞です。 今日、ほとんどの実用規模の風力タービンブレードは同じクラムシェルデザインを採用しています。2つのグラスファイバーブレードスキンが接着剤で接着され、せん断ウェブと

ドイツのシュコパウにあるFraunhoferのポリマー合成および処理PAZのパイロットプラントセンターは、最近、熱可塑性複合材料を使用した軽量アプリケーションの研究開発(R&D)を強化するために、2台のEngel(オーストリア、シュヴェルベルク)の機械を委託しました。 2つの最先端の生産セルにより、機能的な複合コンポーネントの統合と完全自動化された生産が可能になり、顧客のプロジェクトで利用できるようになりました。 「エンゲルは、軽量構造の豊富なノウハウと熱可塑性複合材料、および射出成形と一連のプロセスの自動化における長年の経験を組み合わせています。これは、自動車および航空宇宙産業向けの特に

Suprem SA(スイス、イベルドンレバン)は、積層造形(AM)向けの製品の開発と製造で35年の経験を持ち、3D印刷用の連続繊維強化熱可塑性プラスチック向けの新しいブランドFilappremを立ち上げています。 Filapremの材料は、鋼、チタン、またはアルミニウム合金を複合材料に置き換え、プラスチックを局所的に強化して、より軽く、より強力な部品にするように調整されていると言われています。 Supremは、Filapremの高品質、並外れた繊維/マトリックス分布、および低気孔率を示しています。これらはすべて、ダウンタイムが少なく、スクラップが最小限の印刷部品を可能にします。高い機械的性

植物ベースの繊維と樹脂に焦点を当てた材料および設計会社であるLingrove(サンフランシスコ、カリフォルニア州、米国)は、さまざまな天然繊維の投入を組み込んだ同社の高性能で環境に優しい複合材料であるEkoaを使用した新しい開発を発表しました耐久性とエレガントさを保ちながら、アプリケーションの要件に応じた樹脂システム。同社によれば、その材料は炭素繊維よりも密度が15%低く、剛性と重量の比率が航空宇宙用ガラス繊維(Eガラス)を上回っています。 同社の建築、設計、輸送へのスケールアップは、天然繊維(通常は亜麻)で強化され、連続的な添加プロセスによって製造された植物ベースの熱可塑性樹脂によって推進

DOMMINIO(次世代のMultifuNctIOnal機体部品の改良された製造のためのデジタル手法)は、多機能でインテリジェントな機体部品を設計、製造、保守、および事前認証する革新的なデジタル手法の開発に焦点を当てたEU資金による共同研究プロジェクトです。また、2021年11月30日に、事実上GoogleMeetプラットフォームを介して午前10時から午後2時まで最初のオープンワークショップを開催します。 CET(4:00 a.m. – 8 a.m. EST)。 DOMMINIO機能の方法論: ロボット化されたテクノロジー(ATL、FFF)。 高度なシミュレーションツール。 オンラインプロ

Re:Build Manufacturing(米国マサチューセッツ州フラミンガム)の一部であるOribi Composites(米国コロラド州デンバー)、およびPackard Performance(米国ユタ州クリアフィールド)は、同社が最初の高値であると主張するものの発売を発表しました-高度な熱可塑性複合材料で作られた高性能オフロードUTVホイール。複合UTVホイールは、アルミニウムより50%軽量であり、全体的な強度と靭性を損なうことなく、極端な地形や運転条件に対応できます。ホイールは、パッカードパフォーマンスを通じて購入できます。 Oribi Compositesは、13年以上にわたり

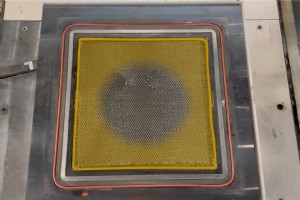

EUのHorizon2020が資金提供するCleanSky2のFUllScale Innovative Pressure BULkheads(FUSINBUL)プロジェクトは、2つの高度な製造プロセスを開発および検証して、地域航空機の複合圧力バルクヘッドの全体的な製造コストとフローを大幅に削減することを目的としています。最近、フルバレルのテストと認証のために、2つの実物大の3.5メートル圧力隔壁デモンストレーターが開発されました(図2)。 FUSINBULコンソーシアムは、Fidamc(複合材料研究開発アプリケーションセンター、スペイン、マドリッド)、Metitalia(アングリSA、イ

11月17日 Collins Aerospace(ノースカロライナ州シャーロット)は、構造用熱可塑性複合部品を開発および製造する会社であるDutch Thermoplastic Components(DTC、オランダ、アルメレ)の買収を発表しました。今回の買収により、コリンズは高度な熱可塑性プラスチックの使用を拡大し、航空機をより軽量で燃料効率の高いものにします。 Collins Aerospaceによると、熱可塑性部品は数分で製造でき、プロセスは簡単に自動化できるため、熱可塑性複合材料は航空機の高速生産に理想的な材料になります。さらに、熱可塑性プラスチックは従来の航空機材料よりも軽量で、

National Composites Center(NCC、Bristol、UK)は、Nexam Chemical AB(Lomma、Sweden)と共同で、高温樹脂を使用した複合材料の製造に成功し、コンポーネントに先端材料を使用するという課題に対するソリューションを提供しています。極端な温度に耐える必要があります。 大量生産、工具、設計、材料科学、フローシミュレーションの分野におけるNCCの学際的な専門知識は、高温で存在する製造上の課題を解決するのに役立ち、樹脂を使用して複合部品を製造できることが証明されたと言われています。 NCCによると、この開発により、これまで不可能だったエンジンの

RS Sailing(Romsey、UK)は、世界クラスの帆船を製造していることで知られており、その製造にはできるだけ多くのリサイクル可能な材料を使用していると主張しています。 3年前、同社は姉妹ブランドのRS Electric Boatsを設立しました。これは、バッテリー式の剛性のあるインフレータブルボート(RIB)の設計と製造を専門としています。余分な浮力のために。 RIBはレクリエーションで使用され、多くの場合、ファーストレスポンダー、軍のオペレーター、またはボートレースのコーチスタッフによって使用されます。 RSSailingのCEOであるAlexNewton-Southonは、自動

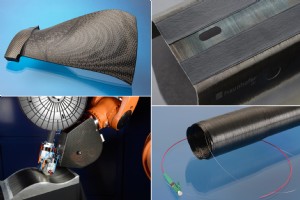

Fraunhofer IPTの開発には、(左上から時計回りに)熱可塑性複合エアロエンジンファンブレード、レーザー構造化とAFPを使用したハイブリッド複合金属構造、複合材料の構造ヘルスモニタリング(SHM)、およびPrePro2DやPrePro3Dシステムなどの熱可塑性複合テープ処理システムが含まれます。 Conbilityによって商品化されました。写真提供者:Fraunhofer IPT 2020年12月に、Fraunhofer Institute for Production Technology(IPT、アーヘン、ドイツ)が、熱可塑性炭素繊維強化ポリマー(CFRP)エアロエンジンファン

樹脂