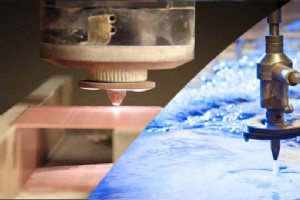

レーザーとウォータージェット切断は、メーカーが板金製造で使用する2つの一般的なプロセスです。両方のプロセスは根本的に異なりますが、板金切断でのそれらのアプリケーションは、メーカーがそれらを使用することから得られる利点に基づいて絡み合っています。その結果、ウォータージェットまたはレーザー切断プロセスのどちらを選択するかは、思ったほど簡単ではありません。 2つのどちらを選択するかは、ウォータージェット切断とレーザー切断の比較を理解した後でのみ行う必要があります。したがって、この記事は両方の切断プロセスを理解するのに役立ちます。ウォータージェットとレーザー切断の類似点、用途、および材料に使用できる

ファイバーレーザーとCO2レーザーは、2つの技術が製造業で容易に利用できるため、一般的な議論です。 CO 2 レーザーはその機能のおかげで優れていますが、ファイバーレーザーはいくつかの革新をもたらし、より優れた代替品になると言う人もいます。 ただし、ファイバーレーザーとCO 2の正解 議論はあなたのアプリケーションに依存します。他のテクノロジーより優れているテクノロジーはありません。最適な選択は、アプリケーションと、必要な精度、材料特性などの他の要因によって異なります。 次のテキストでは、ファイバーレーザーとCO2レーザーがテーブルにもたらすものを見て、ファイバーレーザー切断とCO2

金属片を希望の大きさに切断した後、希望の形状や仕様に合わせて接合する必要があります。したがって、板金溶接は金属加工の重要な側面です。 さまざまな板金溶接技術がありますが、産業用途に最適なものを知っていますか? この記事では、板金の溶接に使用されるさまざまな方法の詳細を、その利点と用途を含めて説明します。また、最良の結果を得るために薄い金属シートを溶接するときに注意する重要なヒントも提供します。 6つの方法 板金溶接 それでは、金属板を溶かすためのいくつかの方法を包括的に見てみましょう。 1。 MIG溶接 ガスメタルアーク溶接としても知られるメタルイナートガス溶接(MIG)。これ

減算製造技術は、産業における部品製造の典型的な操作です。このような技術の主な例の1つは、板金レーザー切断です。これは重要な製造手順です。 このプロセスでは、レーザービームを材料表面に集束させて、材料を燃焼、気化、または溶融し、最終的に望ましい結果を生み出します。正確で正確なプロセスであるため、複雑な詳細を備えたコンポーネントの製造が容易になります。 この記事は、次の製造ギグに出かける前にレーザー切断に必要なすべての情報を含む包括的なガイドです。 何ですか 板金レーザー切断 ? 板金加工 は主要な工業生産技術の1つです。そのため、板金レーザー切断は頼りになる手順の1つであるように思われま

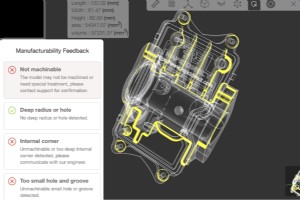

製品設計者が素晴らしいアイデアを持っているとき、彼らは可能な限りそれらを実現したいと思っています。しかし、アイデアは、製造業者が機械や材料を使用して実現できる場合にのみ優れています。ここで、Design for Manufacturing(DfM)が役立ちます。 一部の設計者は、製造プロセスをマイナーと見なしています。それは彼らにとってほとんど問題ではありません。ただし、これは製品設計に対する危険なアプローチです。設計と製造は密接に関係しています。したがって、そのような無視されたアプローチは、最終的に劣った最終製品を生み出します。 この記事では、プロトタイピングの段階で製造のための設計が非

オーバーモールディングは、樹脂(通常はTPEと呼ばれるゴムのようなプラスチック)の層を、すでに成形または機械加工された材料の上にキャストして、単独では持たない特性を与える射出成形プロセスです。 このプロセスは費用効果が高く、材料間の優れた接着性を提供するのに役立ちますが、適切な計画が必要です。たとえば、機械工は、部品の機能を実行し、最大の接着力を実現するために、適切な材料を選択する必要があります。これが、機械工がオーバーモールド設計ガイドを適切に計画しなければならない理由の1つです。 設計が複雑なため、オーバーモールド設計を行う際には注意が必要です。この記事は、オーバーモールド設計ガイドを

製造工程において、製品が機能的に完成したら、次の段階は表面仕上げです。耐久性のある美しい製品を確保するには、表面仕上げが非常に重要です。しかし、アルミニウム製品を扱う場合、評判の高い方法は陽極酸化です。あなたがこの方法に興味があるなら、アルミニウム製品を陽極酸化するための費用を知りたいかもしれません。 科学の知識を持っている人、特に化学に触れたことがある人にとって、アルミニウム製品の陽極酸化は奇妙な用語ではありません。ただし、複雑な場合は、この記事はプロセスをわかりやすく説明するために作成されました。陽極酸化の基本、陽極酸化アルミニウムの価格を決定する要因、およびプロセスの進め方に関するヒン

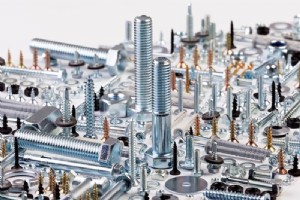

ファスナーは、いくつかのオブジェクトを作成する上で非常に重要な役割を果たします。定期的なDIYプロジェクトを行っているとします。その場合、仕事を成し遂げるために留め具を使用した可能性があります。それらは、過度の振動や圧力を防ぎながら、部品を所定の位置に保持するのに役立ちます。ファスナーにはさまざまな種類があります。さまざまなタイプには、かなり高いレベルの変動性もあります。 この記事では、さまざまなタイプのファスナーとそのサブタイプについて説明します。また、作業に適したファスナーを選択するのに役立つ重要なヒントも提供します。詳細に入る前に、ファスナーを定義することから始めましょう。 ファスナー

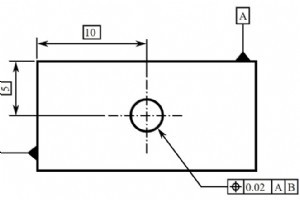

製造プロセスの設計は、機械加工自体と同じくらい重要です。設計で使用される最も重要な言語の1つは、幾何学的寸法と公差(GD&T)です。何人かのエンジニアが部品設計中にGD&Tシンボルを実装します。 これらの変動を最適に制御および伝達して、変動を十分に最小限に抑え、設計中の部品の効率に影響を与えないようにするのに役立ちます。 GD&Tは象徴的な言語であり、幾何学的な寸法と公差の頭字語です。 この記事では、GD&Tで使用されるさまざまな記号、その仕組み、およびさまざまなアプリケーションについて説明します。 GD&Tとは 幾何学的な寸法と公差は、GD&Tと略され、エンジニアが製造情報を伝達

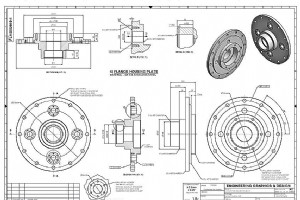

絵や写真は、自分の考えや見解を伝えるための最良の手段の1つです。これは、エンジニアや機械工にとってさらに当てはまります。設計図の基本を理解することは、すばらしい最初のステップです。これにより、CNC機械加工部品の設計意図を伝えることができます。 ほとんどのラピッドプロトタイピングの顧客は、要件をよりよく理解するために設計ファイルと図面をアップロードします。ただし、すべてのエンジニアが明確な図面を作成するための包括的なトレーニングを受けているわけではありません。これは、図面を簡単に理解できないメーカーにとって課題となる可能性があります。したがって、標準以下のフォーマットがあり、コスト、リードタ

水は生命ですが、一部の製品、特に電子製品の周りに水を置くことは、メーカーが嫌うものです。多くの製品の身近な環境では、製品に耐久性と防水性が求められます。したがって、メーカーが製造プロセスで防水エンクロージャーの設計を使用していることがわかります。 防水エンクロージャーの設計には、多くのことを理解することが含まれます。この分野の素人または初心者として、あなたは評価システム、防水エンクロージャーの作り方、そして必要な材料について知っている必要があります。したがって、この記事では前述の要因を紹介します。評価システムの仕組み、防水クロージャーシールの設計、および防水シールの作成方法を理解するために、

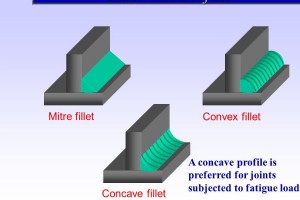

「フィレットとは何ですか、面取りとは何ですか?」特に設計工学に興味がある場合は、おそらくこの質問を何千回も聞いたことがあるでしょう。ほとんどの人は、実際には互いに反対であるときに、これら2つの現象を混同する傾向があります。 これら2つの現象の違いを知ることは、実際には設計者が考慮しなければならない重要な要素の1つです。これは、選択が応力の流れや集中などの要因を決定するため、選択が部品メーカーの成功または失敗の決定要因になるためです。 この記事では、フィレットと面取りの概念について知っておく必要のあるすべてのことを説明します。また、それらの一般的な違い、必要な場合、およびどちらを使用するかを

高性能電子機器に対する需要の高まりにより、高速マイクロプロセッサと高トランジスタ密度を備えた高度な電子機器が製造されています。このような電子機器のコンポーネントのこの技術的変更により、動作中の熱負荷が増加しました。したがって、適切なヒートシンク設計を備えた熱管理システムは、電子機器の最適なパフォーマンスを確保するために理想的です。 電子機器のシステム障害を防ぎ、効率的な熱放散を保証するために、ヒートシンクは電子機器に冷却効果を提供するのに理想的です。したがって、この記事では、ヒートシンクはどのように機能するのかという質問に答えます。また、ヒートシンクの重要性、ヒートシンク設計の基本、および

多くのエンジニアは、エンジニアリング要件ドキュメント(ERD)という用語に精通しています。このドキュメントは、ドキュメントのいくつかの要件を満たすために何を構築するかを明確に示しています。特定された要件を文書化することは、プロトタイプ開発プロジェクトを成功させるために非常に重要です。 これらのドキュメントを文書化することが重要であるだけではありません。それは専門的に行われなければなりません。エンジニアリング要件文書は理解できるものでなければなりません。それは、いくつかの重要な基準に従いながら、材料がどのように構築されるべきかについての明確な構造を与えなければなりません。ほとんどのエンジニアリ

製品製造における問題の1つは、消費者が必要とするものを最終製品の設計に変換する問題です。製造会社は、製造プロセスに進化がなければならないことに同意します。これは、私たちが組み立ての設計と呼ぶものにつながりました。組み立ての設計は、製造業者が関連性を維持し、顧客の終わりのない要求を満たすことができるようにするために重要です。 製品開発プロセスは、何年にもわたって大幅な変更が加えられてきました。これは、製造および組み立てプロセスの設計が、主に低コストで製品の迅速な生産を支援するためです。この記事では、組み立ての設計、DFAガイドライン、および製造プロセスにおけるその重要性について詳しく見てい

プラスチックの高い可燃性評価は、多くの国内および商業事故を引き起こしました。国内の火災事故の23%以上は、テレビ、ラジオ、カーペット、台所用品、電源アダプターなどのプラスチック製の電化製品から発生しています。 プラスチックの可燃性を減らす方法があるとしたらどうでしょうか。これは、火災事故が少ないことを意味します!ここでは、耐火性の重要性と可燃性の評価方法について詳しく学びます。また、難燃性プラスチックについても幅広く学びます。 難燃性プラスチックの重要性 プラスチックは間違いなく部品加工で最も重要な原材料の1つです。ただし、エッジメタルの1つは、発火する傾向が低いことです。ただし、難燃性

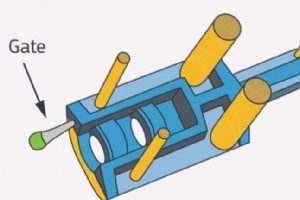

製造工程へのエジェクターピン射出成形の導入により、自動化された操作、生産速度の向上、より効率的な製品の確保が実現しました。また、製品の設計の一貫性も向上しています。 射出成形による製造工程の改善にもかかわらず、その設計には最適化する必要のある多くの欠陥があります。これは、より優れた、より効果的な製品を保証するためです。 したがって、この記事では、エジェクタピンの射出成形と、より効果的な製品を実現するために設計を最適化する方法について説明します。 射出成形エジェクターピンとは何ですか? エジェクタピンは、パーツの作成に不可欠です。これらは金型内の射出システムの不可欠なコンポーネン

プラスチック射出成形部品のベストプラクティスについて話すとき、避けられないものがいくつかあります。そのリストのトップは、通常、射出成形のドラフト角度です。すべての射出成形設計は、製造可能性を目的としています。したがって、プロセスのすべてのステップを考慮する必要があります。 金型内で部品が正しく形成される場合でも、射出プロセス中に問題が発生する可能性があります。これにより、成形品に不要な欠陥が生じる可能性があります。ドラフト角度は、これらの望ましくない問題の多くを回避するのに役立ちます。この記事では、射出角度の利点と、部品を簡単に射出するための設計ガイドについて説明します。 メリットについて

射出成形は、プロトタイプや実際の製品を製造するために使用される製造プロセスです。複雑な製品部品をより良い品質と歩留まりで生産できるため、信頼性が高く効率的です。射出成形プロセスは、より良い生産で使用される設計と材料に大きく依存します。したがって、より良い製品をより低コストで実現できる、より単純な金型プロセスを求めるメーカーは、アルミニウム射出成形の使用を支持しています。 従来の射出成形プロセス/鋼射出成形プロセスは、確実に耐久性のある製品を生産します。ただし、迅速な生産を保証するものではないため、多くの要望が残されています。この記事では、アルミニウム射出成形金型、その長所、短所、および機能に

毎年、世界中で何百万もの新規事業が開始されています。あなた自身のビジネスを持つことはあなたがあなたの経済的運命をコントロールすることを可能にします。しかし、あなたはビジネスのための良いアイデアを取り、それを成功するベンチャーに変えるために一生懸命働く必要があります。あなたのビジネスベンチャーが一般大衆に売るために製品を製造することを含むならば、これらの製品を生き返らせる正しい方法を見つけることは絶対必要です。現在、ますます多くの起業家や愛好家がレーザー切断機を使用して、さまざまな製品を作り、完成させています。この記事では、レーザー切断と、それが世界中の企業で広く使用されている理由について説明し

産業技術