鋳造は、その汎用性、性能、および比較的低コストのために、多くの産業用途で人気のある製造プロセスです。ダイカストと砂型鋳造の議論は非常に一般的です。どちらのプロセスにも一連の長所と短所があるため、明確な勝者を決定することは困難です。最終的に、適切なプロセスは、全体的な要件、設計の複雑さ、材料特性、およびその他の重要な要素によって異なります。 最も大雑把に言えば、鋳造プロセスは金属を溶かし、溶けた混合物をあらかじめ決められた型に入れて形を作ります。では、なぜこれほど多くの種類の鋳造プロセスがあり、それらはどのように異なるのでしょうか? 現在使用されている鋳造プロセスのほとんどは、溶融金属が金型

2022年3月3日、デジタルマニュファクチャリングプラットフォーム用のV2.2.0の新しいアップデートをリリースしました。より直感的でユーザーフレンドリーなインターフェースを備えたこの新しいプラットフォームを使用すると、プロジェクトをより迅速に構成し、より透過的な製造プロセスを表示できます。つまり、カスタムパーツのアップロード、見積もり、注文にかかる時間が短縮され、他のプロジェクトにかかる時間が長くなります。 。さらに重要なことに、製造可能性(DFM)分析のための優れた機能のないオンライン設計は、インスタント見積もりプラットフォームに組み込まれていますが、より直感的に表示されます。 この記事

ダイカストプロセスでは、プラスチック射出成形と同様のプロセスで、溶融金属に高圧をかけます。ただし、ダイカストは複雑であり、多くの要因がダイカスト製品の品質を損なう可能性があります。ダイカストの欠陥は、原材料管理の緩み、不適切なプロセスと生産計画などにより、現在大きな懸念事項となっています。 その結果、これらの鋳造欠陥を適切に解決できないと、最終製品の品質に影響を及ぼします。ただし、注意すべき重要な点の1つは、ダイカストプロセス中にすべての欠陥を回避できない場合があることです。 。このような場合、設計者は金型の設計を変更する必要があります。 したがって、この記事では、さまざまなタイプのダイケ

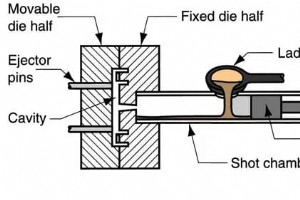

ダイカストは、さまざまな業界のアプリケーションにとって重要なプロセスです。ダイカストプロセスの重要なコンポーネントは、ダイカスト金型です。型の形状と特性は、最終製品の機能に影響を与えます。 したがって、ダイカスト金型の設計を理解する必要があります。これは、ダイカストプロジェクトに適した金型を設計および選択するのに役立ちます。さらに、最終製品が独自の製造要件を満たしていることを確認できます。 したがって、この記事では、さまざまなタイプのダイカスト工具の詳細な概要を説明します。また、金型の設計方法と、ダイカスト工具を製造する際に考慮する必要のある要素についても学びます。 ダイカストで金型が重

エンジンの重要な部分である歯車は、機械のトルクと速度の変化を可能にする機械装置です。単純な形状からより複雑な形状まで、特定の要件と仕様を持つさまざまな種類の歯車があります。 多くの場合、多くの歯車が複雑な機械を形成しますが、常にそうであるとは限りません。たとえば、歯車は時計のような単純な機械に存在し、時計の針の速度を調整します。この記事では、さまざまな機械歯車とその用途について説明します。読み進めましょう。 ギアとは何ですか? 歯車は、トルクと速度の伝達を可能にする歯を備えた回転機械装置です。多くの場合、機械的な歯車は円筒形で、体の周りに歯のセットがあります。 2つ以上のギアが同期

そのニュースを聞きましたか? 新しいデジタル見積もりプラットフォームに組み込まれた新しいDesignforManufacturing(DFM)分析機能 公開されて一般に公開されています。新しいDFMツールをまだ試していない場合は、パーツに役立つ多数の製造可能性アドバイザリを見逃していることになります。改善されたDFMシステムは、部品を機械加工できなくなったり、製造コストを増加させたりする可能性のある重大な問題について、部品の詳細な分析を提供します。 私たちが提供する高品質の製造分析では、強調表示された部品の形状と潜在的な問題を確認できます。検出された問題は[失敗したチェック]タブにも表示され

アルミニウム部品を設計する場合は、製造プロセスを考慮することが重要です。アルミニウムを形成するすべてのプロセスの中で、アルミニウムダイカストが頼りになる解決策です。 アルミニウムは、寸法安定性の高い軽量合金です。そのため、アルミダイカストは、薄肉部分で複雑な形状やデザインを作成するための一般的な製造プロセスです。したがって、さまざまな業界で人気のある金属です。 この記事は、ダイカストアルミニウムプロセスの基本を理解するのに役立ちます。プロセスを詳しく見ていきましょう。 何ですか アルミニウムダイカ 刺すプロセス ? アルミニウムのダイカストは、金属部品を製造するための製造方法です。

ダイカストは、金属部品を製造するための最も柔軟で革新的な製造技術の1つです。ギア、ロック、自動車、オートバイ部品のいくつかのコンポーネントは、ダイカストで製造されています。アプリケーションにダイカストプロセスを選択する場合は、その長所と短所を事前に知っておくのが最善です。 この記事では、ダイカストの長所と短所について詳しく学びます。また、他の一般的な製造技術と比較して、最良の選択を行うのに役立てます。 ダイカストとは ? ダイカストは、溶融金属や合金を極度の温度と圧力の条件下で鋼の型に入れて、目的の形状を作成する製造プロセスです。ダイカストプロセスは、プラスチック射出成形のプロセスと

アルミニウム押出成形は、近年、製品の革新と製造においてますます人気が高まっています。 Technavioは、世界のアルミニウム押出成形需要は2019年から2023年の間に約4%の成長率になると報告しました。 たぶん、あなたはこの製造手順について聞いたことがあり、それが何であるか、そしてそれがどのように機能するかについて興味があります。この記事では、押し出しアルミニウムについて知っておく必要のあるすべての詳細について詳しく説明します。 何 私 s アルミニウム押し出し ? アルミニウム押出成形は、アルミニウム合金材料を所定の断面形状を有するダイに押し込む技術です。かなりのラムがダ

その名前から、低圧ダイカストは、プロセスの利点を与える十分に制御された低圧の下でダイカストに溶融材料を注入することを含みます。たとえば、軸対称のホイールを正確に製造できるため、自動車産業がこのプロセスのトップユーザーです。 ダイカストサービスにアウトソーシングする前に、プロセスについて自分で知ることが重要です。したがって、この記事では、低圧ダイカスト、その仕組み、長所と短所、および使用できるその他の代替案を紹介します。 低圧ダイカストとは何ですか? LPDCは、ダイカスト金型に低圧下で溶融金属を充填することを含みます。収縮段階(凝固)中にダイキャビティが常に充填されるため、精度が高く

RapidDirectは、最も革新的な方法で製造に革命を起こすために再びここにいます。お客様を念頭に置いて、まったく新しいデジタルエクスペリエンスを作成しています。 新しい変更の中心にあるのは、新しいロゴの再設計であり、既存の概念的なアイデアに基づいてブランドアイデンティティを向上させます。このようにして、私たちはあなたと再接続し、私たちの会社であなたの視覚体験を向上させることを目指しています。ロゴの再設計により、Webサイトの更新の強固な基盤がさらに確立され、最も直感的なデジタルエクスペリエンスが提供されます。 新しいOutlookの主な機能のいくつかを詳しく見ていきましょう。 ブランド

エンジンブロック、パワートレイン、サスペンションコンポーネントなどの複雑な車両部品を作成する方法を考えたことはありますか?これらのかさばる部品を、医療業界の手術器具などの軽量コンポーネントと比較してください。人気のある製造プロセスである高圧ダイカストは、この範囲の製品を製造できます。 これが広範囲のアプリケーションでこのように人気のあるプロセスである理由は何ですか?この記事では、このプロセスの専門性について詳しく説明します。 HPDCダイカストプロセス、そのアプリケーション、およびその利点について説明しているため、プロセスが製造ニーズに適しているかどうかについて情報に基づいた決定を下すことが

プラスチックは、その汎用性、寿命、およびより単純な製造要件のためにどこにでもあります。プラスチック押出成形は、射出成形とともに、大量生産の最も一般的なプロセスの1つです。一般に、押し出しは、パイプ、チューブ、ドアプロファイル、およびその他のかさばるアイテムを使用する連続プロファイルで一般的です。 プラスチック押出成形の産業用途は1世紀以上前に始まり、時間とともに進歩し続けました。今日でも、シンプルで効率的で正確な結果が得られるため、多くのプラスチック製造プロジェクトで頼りになる方法です。 次のテキストでは、プラスチック押出成形プロセスの基本について説明します。その利点、制限、タイプ、そして

板金製造は、プロトタイピングで最も一般的な製造プロセスの1つです。プロトタイプから大量生産部品に至るまで、いくつかの耐久性のある部品を作成するのに役立ちます。多くの商業的利益があるため、多くの業界がアプリケーションのためにこのプロセスに目を向けています。ただし、板金の製造コストは通常、製品開発者にとっての論争の骨です。 板金製造プロジェクトのあらゆる側面には、設計、可能なプロトタイプ、仕上げプロセスなどの関連コストが伴います。プロセス自体に加えて、材料にもお金がかかります。したがって、板金プロジェクトを最大限に活用するには、コスト削減計画を立てることが重要です。 この記事では、板金製造

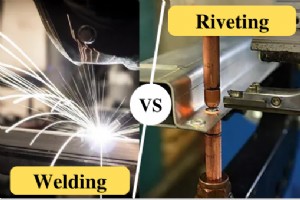

溶接とリベット留めは、2つの金属片を融合するための広く一般的な接合プロセスであり、用途と特性が異なります。したがって、完全なオブジェクトを形成するためにそれらを結合する必要があるパーツを設計する場合は、リベット留めと溶接の比較を理解することが重要です。この記事では、定義、長所と短所、および溶接とリベット留めのアプリケーションを正当化して、より強力で耐久性のある部品を入手できるようにします。それに飛び込みましょう。 リベット留めとは何ですか? リベット留めは、半永久的で非熱的な接合方法であり、機械的な留め具/リベット(ドーム型のヘッドを備えた金属部品)を使用して板金部品を接合します。

材料の表面微細構造変化は、それらが切断プロセスを受けない限り発生することはありません。機械加工用の材料を切断するための主要な技術の1つは、レーザー切断です。デザインと必要な結果に応じてパターンを作成するのに役立ちます。このプロセスには、強力なレーザービームの存在下での材料の溶融、燃焼、および気化が含まれます。このプロセスは非常に効果的ですが、さまざまなレーザー切断の長所と短所を理解することが不可欠です。 切断プロセスは、材料に焦点を合わせることによって細いレーザービームを使用するレーザーカッターの助けを借りて成功します。ただし、カットを開始する前に、デザインやパターンに基づいて、特定のターゲ

電気アーク溶接は、板金製造で使用される一般的な溶接プロセスです。主なタイプは、MIG溶接、TIG溶接、スティック溶接、フラックス入り溶接の4つで、それぞれ異なる条件で適用できます。 4つの主要なタイプのうち、MIG溶接とTIG溶接は、溶接品質、生産効率、およびその他の利点で知られている最も一般的な方法です。 両方のアーク溶接プロセスには、独自の技術、長所、短所があり、異なる結果が得られます。したがって、さまざまなシナリオに適用できます。プロジェクトに適した溶接プロセスを効果的に選択するには、MIG溶接とTIG溶接の比較を理解する必要があります。この記事では、MIG溶接とTIG溶接の違い、それ

亜鉛メッキと亜鉛メッキは、板金部品を亜鉛でコーティングすることを含むコーティングプロセスです。どちらも、いくつかの業界で使用されている複雑な板金製造プロセスです。ただし、機能、プロセス、受け入れ、見通しが異なるため、人気に影響します。たとえば、ほとんどの人は、ほとんどの化学の教科書に亜鉛メッキが含まれているため、亜鉛メッキよりも亜鉛メッキについてよく知っています。 両方のプロセスは、高強度、耐食性、および耐久性を備えた成形亜鉛メッキおよびガルバニール鋼で鋼をコーティングするために適用可能です。これにより、いくつかの工業製品を製造する上で両方のタイプの材料が重要になります。ただし、両方の板金の

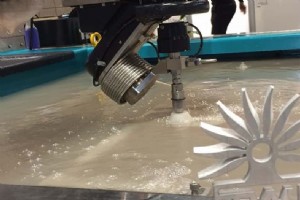

ウォータージェット切断は、ソフトとハードを問わず、ほぼすべての種類の材料を切断する一種の板金製造プロセスです。このプロセスでは、加圧ポンプがさまざまな種類の材料を切断できる高圧の水ジェットを送ります。 ウォータージェット切断機は、音速の3倍の速度で水を送ることができ、ほとんどすべての材料を切断するための破壊的な力を生み出す可能性があります。さらに、ウォータージェット切断技術は、熱に敏感な材料や厚い材料を切断するための優れたソリューションです。 このガイドでは、ウォータージェット切断技術について説明し、ウォータージェット切断サービスプロバイダーを選択する前に、このプロセスの言葉と何を探すべ

金属の切断に関しては、レーザー切断が提供する精度と精度に匹敵する技術はごくわずかです。レーザー切断を使用すると、部品をより高速に入手し、廃棄物を減らし、工具要件を減らし、全体的に高品質の製品を入手できます。ただし、すべてにコストがかかります。 レーザー切断サービスのコストは、レーザーの種類から材料、全体的な精度要件に至るまで、さまざまな要因によって異なります。以下では、これらすべての要素を詳しく見て、プロジェクトに最適な価格を得る方法について説明します。 レーザー切断サービスのコストに影響を与える上位7つの要因 従来の方法と比較すると、レーザー切断はコストのかかる問題であることは事実です。

産業技術