打ち抜き加工と打ち抜き加工は、まったく異なる 2 つのプロセスです。板金を使用してその主張を説明すると、2 つの特異な製品が生産ラインから飛び出します。パンチング機器から始めましょう。板金はツールで繰り返し打たれ、無駄がなくなり、板は幾何学的に詳細な開口部でいっぱいになります。これは、サブトラクティブ ファブリケーション操作です。その論理で言えば、ブランキングは付加的なプロセスですか? 製作の定義:アディティブ ブランキング ブランキング マシンは付加的な技術を使用します。ブランキングツールまたはダイが金属板に押し付けられ、部品全体が板金から切断され、その板はスクラップになります

金属加工は、エンジニアリングの世界で最大の産業の 1 つです。理由?金属加工により、企業は製品に必要な形に金属を効果的、安全かつ迅速に打ち抜き、切断し、曲げることができます。自動車から超高層ビルまで、金属加工は私たちの日常生活に欠かせないものです。この業界の力は、プロセスによって生み出される記念碑的な製品だけにあるのではありません。金属加工の威力は、金属を打ち抜き、せん断するために使用されるブレードとパンチなど、大型機械自体の小さな付属品に帰着します。これらのブレードとパンチは、非常に正確かつ効率的な方法で金属を成形、衝撃、切断、引き裂くために使用されます。しかし、私たちは自問する必要がありま

パンチは押し込みツールです。この細いシャフトの鈍頭をハンマーで叩くと、ツールの反対側の端が金属ワークピースにへこみの跡を作ります。それを見ると、パンチは明らかに同じ剛性の金属から製造されています。少しペンのような形をしていますが、ビジネスエンドはインクを排出しません。代わりに、特徴的な印象的な点が硬質金属に印象を刻みます. シグネチャー ストライクを打つ さまざまなタイプのインデント ロッドが利用可能です。それらはセンター パンチまたはドリフト パンチ、ピン パンチまたはプリック パンチです。ドリル穴の下準備や、単に板金表面に基準マークを追加するために使用されるこのツール ファミリー

CNC パンチングは、板金をインデントするコンピューター制御の手段です。手動で保持されたパンチ ツールの代わりに、この自動化されたプロセスを実行するのはパンチ プレス機です。この機器ステーションの簡単な例を考えてみてください。単一のヘッドが固定アームに取り付けられています。シート メタルは X 軸と Y 軸の両方に沿って、頭のすぐ下で操作され、パンチング ツールが機能します。 CNC パンチング シーケンスの説明 この作業は、技術者を雇う作業とは少し異なります。まず、ツールは静止しています。動くのは板金です。マシン テーブルに取り付けられた一連のリニア ドライバーが上下左右に移動し、

工具鋼は、通常の合金よりもはるかに頑丈でなければなりません。素材は硬く、耐摩耗性と耐衝撃性があり、摩耗に耐えるように設計されています。すべてのことを考慮すると、機械の金型とパンチは、これらのワークピースの合金よりも明らかにかなり硬いです。それは、その柔らかい金属を意味のある方法で変形させることができなければならないからです.まだまだ素材の弾力性が気になるところですが、この鋼材はどれだけタフなのでしょうか。実のところ、それはとてつもなく厳格です。 不屈の工具鋼の特性 鋼を超硬質材料にすることは難しくありません。特殊な熱処理炉は常にこの作業を行っています。炭素は、おそらくこの合金元素の

洗練されたパンチとダイは、明確に詳細な輪郭で金属表面をくぼみます。マークは正確で識別が容易で、同一のタグを繰り返しスタンプします。これらの硬化合金ツールは永遠に続くようです。残念ながら、超強力なパンチでさえも、永遠に続くものはありません。パンチプレスは本来よりも大きな音を立てており、以前は鋭利だったインデントマークがくすんで見えます。他の証拠はありますか? バリとロールオーバーの証拠 新たに鋳造されたメカニカル パンチがハンマーのように落下します。板金は数秒で密集したくぼみの列を獲得し、機械は機関銃の出力に似た金属の反響を発します。ただ、ミシン目はギザギザで歪んでいます。よく見ると、

先を行く必要はなく、ことわざのカートを馬の前に置きたいとは思わないので、分解してさまざまな内部の仕組みを説明する前に、EDM Spark Eroding Machine を定義しましょう。これは放電加工 (EDM) で、特殊なスパーク電極を使用して複雑な形状を硬質金属合金に切断する製造技術です。早速ですが、このツールはどのように機能するのでしょうか? ビジネスの終わり:EDM 放電加工電極 硬質金属部品に作業が必要な場合、複雑なデザインにマークされているように、小さなセクションを正確に削除するのは困難です。研磨刃はダメです。それは緻密な合金に大まかな線を切り込み、プロセスが完了した後に取

ワークピースを処理するとき、メーカーはさまざまなツールを使用して高品質の出力を生成します。優れた部品と製品を一貫して生み出してきた 2 つのツールは、パンチとダイです。 パンチは、ワークピースを貫通して、その生産に必要な穴を作成するツールです。これらのパンチは、主に機械式または自動パンチ プレスで動作します。一方、金型は、パンチがワークピースを貫通している間、ワークピースを所定の位置に保持します。ダイには、ワークピースにも必要なカスタムの形状と寸法があります。一緒に、パンチは、ダイに到達するまで、プレスによってワークピースに向かって押されます。 多くのプロセスは、パンチとダイで実行できます

さまざまな業界で、作業を行う際に切断刃を最大限に活用しています。それらを使用する業界には、食品加工、金属加工、木材製造業などがあります。 高品質の産業用切断刃に投資することで、これらの産業は材料のトリミング、スコアリング、スリッティング、穿孔などのプロセスを実行できます。同様に、さまざまな材料や製品を処理できます。産業用切断刃は、包装目的にも利用できます。結局、これらのブレードは、業界のアプリケーション要件に従ってカスタマイズできます。 用途に適した工業用切断刃に投資して利用したい場合は、次の要素を十分に検討する必要があります。 素材 アプリケーション用の工業用切断刃を購入する際に

今日のさまざまな業界では、コンピュータ数値制御 (CNC) 機械加工に関連する利点があるため、好まれています。たとえば、CNC 加工はすべてを自動化できるため、産業プロセスを短時間で完了できます。 CNC 機械加工の自動化により、手作業のコストと需要も削減されます。 CNC 加工に使用されるツールも用途が広い場合があります。ダイ、ブレード、パンチは、CNC 機械加工のメリットを享受できるツールの一部にすぎません。 ただし、これらのツールは、特に長期間使用している場合、最終的に摩耗する可能性があります。摩耗した工具をすぐに交換しないと、加工力の増加、加工温度の上昇、部品精度の低下、および表面

現在製造されている製品を作る場合、板金の打ち抜きは見逃せません。パンチダイと呼ばれる工具を板金に押し込んで穴をあける加工をせん断加工といいます。スラグは、パンチング プロセス中に形成される小さな金属くずの破片であり、この手順のもう 1 つの副産物です。ほとんどの場合、ナメクジは集められて再利用されます。 次のシート メタル プロジェクトでは、ガンナ エンジニアリングの専門家が説明する、シート メタル パンチング マシンを使用する利点を検討してください。 費用対効果が高い 1 回限りの板金プロジェクトや少量から中程度の生産量の場合、板金パンチは理想的なソリューションです。また、パンチ マ

油圧機構は、一般に、金属シートまたはプレートの切断に関して、最も費用対効果が高く、エネルギー効率が最も高い技術であると考えられています。せん断機は、あらゆる形状やサイズの金属板を製造するプロセスを簡素化するなど、特定の業界要件を満たすために開発されています。これらの要件の 1 つは、剪断機が手頃な価格であることです。油圧ギロチンせん断機は、あらゆる種類の金属製の大きなシート、プレート、またはバーを切断するのに便利な装置です。サイズが小さく、信頼性が高く、使いやすいため、このマシンはさまざまな種類のビジネスでの使用に好まれています。 速くて簡単 せん断は、数ある切断方法の中でも最も効率的な

工具鋼には多くの炭素と、さまざまな合金元素が含まれています。これらのコンポーネントによって物理的品質が向上し、さまざまな用途に最適です。工具鋼は、さまざまな方法で使用できます。油硬化工具鋼、水硬化工具鋼、空気硬化工具鋼を含む冷間工具鋼には、さまざまなグレードがあります。他のタイプの工具鋼には、熱間加工、高速、または耐衝撃グレードが含まれます。さまざまな用途に適した工具鋼を識別する能力は不可欠です。工具鋼を決定する際には、次の点に注意してください。 耐衝撃性 複雑で脆いというのは、ほとんどの工具鋼を表す 2 つの言葉です。コンポーネントが物体に衝突すると、クラックが発生する可能性があります

金属加工現場において、平面研削は重要な役割を担う重要な工程です。製品の仕上げには平面研削盤が欠かせません。これは、目標が厳しい許容範囲を維持することであっても、見た目を改善することであっても当てはまります. 平面研磨と呼ばれる工程で、平らな面を滑らかに仕上げるために研磨を行います。これは、粗い粒子でコーティングされた回転ホイール(研削ホイールとも呼ばれます)がワークピースから金属または非金属物質の切り屑を除去して、ワークピースの表面を平らまたは滑らかにする、頻繁に使用される研磨加工方法です。このプロセスは研削と呼ばれます。 表面研削における自動化の価値 コンポーネントの研削では、連続す

CNC 旋盤について学ぶことに興味があるなら、あなたは正しいサイトに来ました。 CNC ターニングは、旋盤やターニング センターの非可動部分であることが多い切削工具を使用して、回転する剛体から材料を除去する CNC 手順です。回転操作の数と種類を変えることで、さまざまな形とサイズを生成できます。 これが単純な概念であることは事実ですが、高品質の CNC 旋削はより複雑です。 「旋盤」と「ターニングセンター」という用語は、しばしば同じ意味で使用されます。この製造技術を使用すると、どのような形が可能になりますか?優れた CNC 旋削加工は、いくつかの要因に依存します。たとえば、CNC はどうでし

耐衝撃鋼は工具鋼のサブセットであり、衝撃靭性が非常に高く、耐摩耗性が低く、適度に高い硬度 (HRC 58/60) を達成する能力があります。 AISI 分類システムによると、耐衝撃鋼はグループ S に分類されます。クロム - タングステン、シリコン - モリブデン、およびシリコン - マンガンの合金は、優れた耐衝撃性と焼入れ性を提供します。マンガン、ケイ素、クロム、タングステン、およびモリブデンは、一般にグループ S 鋼として知られている耐衝撃鋼の主要な合金元素です。適切な硬度を得るには、低炭素含有量が必要です (約 0.5% の炭素)。タイプ S1、S5、および S6 の鋼は油焼入れされ、タ

多くの製造業者は、効果的に機能するために適切に維持する必要がある大量のアクティブなパンチとダイを持っています。定期的なメンテナンスにより、機器の能力が向上し、きれいでせん断された直線カットのエッジが得られ、金型が非常に厳しい寸法公差を維持できるようになり、品質上の懸念の可能性が減少します。 ファブリケーターは、この種のメンテナンスを適切かつ一貫して行うことで、時間と費用を大幅に節約できます。多くの企業は、ルーフトップ パンチ、タレット プレス金型、鉄工用金型、順送金型、ダイ セット、超硬金型、ストリッパー プレートなどの製品の金型を社内で再生しています。 ツーリングの設計 ツールの設計

研削モードとは、外部研削制御オプションを備えた溶接ヘルメットを指します。このオプションにより、溶接機はスイッチを切り替えるかボタンを押すだけでヘルメットをグラインド モードにすることができます。グラインド モードは、溶接ヘルメットの安全性と生産性を向上させる上で重要であることが証明されています。 仕組み 今日、一部の溶接ヘルメットは、自動遮光レンズを跳ね上げ、同時にシールドの残りの部分を下げたままにすることができます.自動遮光レンズの下から透明なシールドが開きます。 シールドにより、溶接機は研削面をはっきりと見ることができます。クリア グラインド シールドが装着されていても、溶接用ヘル

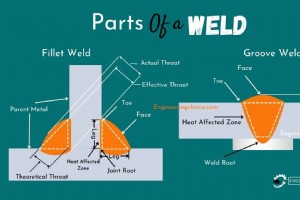

溶接を詳細に検討する場合、溶接のさまざまな部分の名前を知ることが重要です。溶接のさまざまな部分を理解するには、上の画像と定義を使用してください。 すみ肉溶接 隅肉溶接とは、2 つの金属片が垂直または斜め (60o) になっている場合の接合を指します。 120o まで )。これらの溶接は、一般に、互いに垂直な 2 枚の金属である T ジョイント、または重なり合ってエッジで溶接される 2 枚の金属であるラップ ジョイントと呼ばれます。 溶接は三角形で、溶接工の技術に応じて、凹面、平面、または凸面を持つことができます。溶接工は、フランジをパイプに接合するとき、断面を溶接するとき、およびボルト

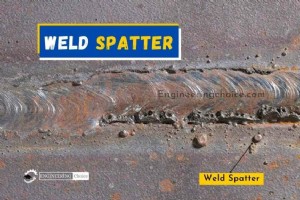

溶接スパッタとは? 溶接スパッタは、溶接プロセス中に飛散または飛散する溶融金属または非金属材料の液滴で構成されます。これらの小さな熱い材料の破片は飛んで作業台や床に落ちたり、基材や周囲の金属材料に付着したりすることがあります。固まると丸く、小さく、ボールのような物質なので、簡単に識別できます。 溶接スパッタは主にガスメタルアーク溶接 (GMAW) で発生します。過剰な溶接スパッタは、炉で再利用して固体構造を生成できます。 溶接する材料の品質は、スパッタの発生量を大きく左右します。これは、金属の組成からコーティング、および表面の清浄度にまで及びます。 スパッタは多くの溶接工にとって悪夢

製造プロセス