発熱溶接とは? 発熱接合、テルミット溶接 (TW)、テルミット溶接とも呼ばれる発熱溶接は、溶融金属を使用して導体を永久的に接合する溶接プロセスです。 発熱溶接は、銅と鋼、または銅と銅など、類似の金属を接合するために使用されるプロセスです。発熱反応を利用して、2 つのピースの間に分子結合を形成します。 接続は、目的に合わせて設計されたグラファイトモールドで作成されます。溶接はテルミット(金属粉末)の発熱反応を利用して金属を加熱します。簡単に言えば、発熱プロセスには熱を放出する化学反応が含まれ、外部の熱源は必要ありません。熱を生成する化学反応は、アルミニウム粉末と金属酸化物の間のアルミノサ

直接数値制御とは? 分散型数値制御 (DNC) とも呼ばれる直接数値制御 (DNC) は、CNC 工作機械をネットワーク化するための一般的な製造用語です。一部の CNC マシン コントローラでは、使用可能なメモリが小さすぎて加工プログラムを格納できません (複雑なサーフェスの加工など)。そのため、この場合、プログラムは別のコンピュータに保存され、一度に 1 ブロックずつマシンに直接送信されます。 . コンピュータが多数のマシンに接続されている場合、必要に応じて異なるマシンにプログラムを配布できます。通常、コントロールのメーカーは適切な DNC ソフトウェアを提供します。ただし、この規定が

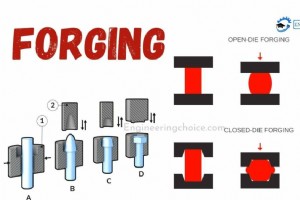

鍛造とは? 鍛造は、ハンマーで叩いたり、プレスしたり、転がしたりして金属を成形する製造プロセスです。これらの圧縮力は、ハンマーまたはダイで供給されます。鍛造は、多くの場合、冷間、温間、または熱間鍛造を行う温度に従って分類されます。 幅広い金属を鍛造できます。鍛造に使用される代表的な金属には、炭素鋼、合金鋼、ステンレス鋼などがあります。アルミニウム、真鍮、銅などの非常に柔らかい金属も鍛造できます。鍛造プロセスは、無駄を最小限に抑えて優れた機械的特性を持つ部品を製造できます。 基本的なコンセプトは、元の金属を所望の幾何学的形状に塑性変形させて、耐疲労性と強度を高めることです。このプロセスは

ジグボーリングマシンとは? ジグボーラーは、第一次世界大戦の終わりに発明された工作機械の一種で、穴の中心を迅速かつ正確に位置決めできるようにします。スイスと米国で独自に発明されました。 これは、一般的な機械よりも高い位置決め精度 (再現性) と精度を工具および金型メーカーに提供する特殊なフライス盤に似ています。 ジグボーラーは軽度のフライス加工が可能ですが、クイルや主軸台にフライス加工のような大きな側面荷重がかからない高精度の穴あけ、中ぐり、リーマ加工に適しています。その結果、重い材料の除去よりも位置精度を重視して設計された機械が生まれました。 典型的なジグボーラーには、約 400

アルミ加工とは 機械加工は除去製造プロセスです。つまり、ワークピースから材料を除去して、目的の部品または製品を作成します。汎用性が高く、幅広い金属および非金属基板に対応します。機械加工で使用される最も一般的な材料の 1 つはアルミニウムです。 アルミニウムは、材料の重量が軽く、材料の硬度が低く、成形性が高いため、機械加工やその他の製造工程での使用に最適です。以下では、機械加工用途にアルミニウムを使用するその他の利点のいくつかを強調し、さまざまな機械加工プロセスでアルミニウムがどのように使用されているかを説明し、アルミニウムで作られた典型的な機械加工部品のいくつかを概説します. アルミニウム

ホーニングとは? ホーニングは、研磨砥石または砥石を制御された経路に沿って研磨することにより、金属ワークピースに精密な表面を生成する研磨加工プロセスです。ホーニングは主に表面の幾何学的形状を改善するために使用されますが、表面仕上げも改善できます。 代表的な用途は、内燃機関のシリンダー、エアベアリングスピンドル、ギアの仕上げです。ホーンには多くの種類がありますが、いずれも 1 つまたは複数の砥石で構成されており、作業面に圧力がかかっています。 他の同様のプロセスは、ラッピングと超仕上げです。 ホーニングの定義 ホーニングは、砥石または砥石で何かを研ぐ行為またはプロセスとして定義されま

チップ形成とは? チップ形成は、のこぎり、旋盤、フライスなどの工具を使用して、機械的手段で材料を切削するプロセスの一部です。この形成の理論と工学を理解することは、そのような機械とその切削工具の開発の重要な部分です。 切りくず形成の正式な研究は、第二次世界大戦前後とその直後に奨励され、特に新しい高速度鋼カッターによる金属切断では、より高速で強力な切断機の使用が増加しました。 切りくずの形成は通常、Franz によって開発された 3 方向モデルに従って記述されます。このモデルは、工作機械設計の分野で最もよく知られていますが、木工などの応用分野で、切りくず形成を通常よりも詳細に説明する語彙が

パワーハンマーとは? パワーハンマーは、動力源または蒸気を使用してハンマーを上昇させ、ハンマーで叩くワークに向けて加速する機械式鍛造ハンマーです。通称「自由型動力鍛造ハンマー」。 1880 年代後半から、トリップ ハンマーに取って代わり、鍛冶屋、刃物職人、金属細工師、製造業者によって使用されてきました。 設計と操作 典型的なパワー ハンマーは、フレーム、アンビル、およびハンマーヘッドまたはダイを保持する往復ラムで構成されます。ワークピースは下のアンビルまたはダイに置かれ、ヘッドまたは上ダイがワークピースを打ちます。 パワー ハンマーはトリップ ハンマーの直接の子孫であり、パワー ハン

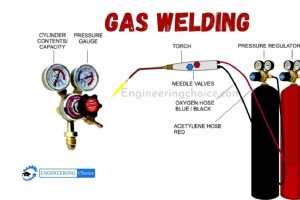

ガス溶接とは? ガス溶接は、燃料ガスを燃焼させて熱を発生させる液体状態の溶接プロセスの一種です。この熱は、接合部を形成するために一緒に保持されている溶接プレートの界面を溶かすためにも使用されます。このプロセスでは、主にオキシアセチレンガスが燃料ガスとして使用されます。 このプロセスは、フィラーの助けを借りて、または使わずに行うことができます。溶加材を使用する場合は、手動で溶接領域に直接挿入します。 簡単に言うと、ガス溶接は、燃料ガス (アセチレンなど) の燃焼によって発生する熱を使用して、金属を切断および/または接合するプロセスです。 ガス溶接は、用途が広いため、最も重要なタイプの溶接

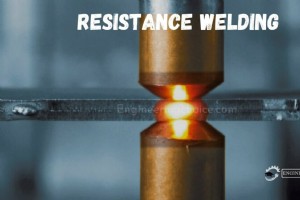

抵抗溶接とは? 抵抗溶接は、圧力を加えて、接合する金属領域に長時間電流を流すことによる金属の接合です。抵抗溶接の主な利点は、結合を作成するために他の材料が必要ないことです。これにより、このプロセスは非常に費用対効果が高くなります。 抵抗溶接にはいくつかの異なる形式があります (例:スポット溶接、シーム溶接、プロジェクション溶接、フラッシュ溶接、アプセット溶接など)。これらは主に、圧力を加えて電流を流すために使用される溶接電極のタイプと形状によって異なります。 電極は、通常、優れた導電特性のために銅ベースの合金から製造され、電極内部のキャビティと抵抗溶接機の他の導電ツールを流れる水によっ

レーザー溶接とは? レーザー ビーム溶接 (LBW) は、レーザーを使用して金属または熱可塑性樹脂を接合するために使用される溶接技術です。ビームは集中した熱源を提供し、狭くて深い溶接と高い溶接速度を可能にします。キーホールまたは溶け込みモード溶接に基づいています。 レーザー溶接は、伝導制限溶接とキーホール溶接の 2 つの基本的に異なるモードで動作します。レーザー ビームが溶接する材料と相互作用するモードは、ワークピースに当たるビーム全体の出力密度に依存します。 このプロセスは、自動車産業のように、自動化を使用した大量のアプリケーションで頻繁に使用されます。エネルギー密度が高いため、レー

ローリングとは? 金属加工では、圧延は金属成形プロセスであり、金属素材を 1 つまたは複数のロールのペアに通して、厚さを減らしたり、厚さを均一にしたり、必要な機械的特性を付与したりします。 コンセプトは生地を丸めるのと似ています。圧延は、圧延される金属の温度によって分類されます。金属の温度が再結晶温度より高い場合、このプロセスは熱間圧延と呼ばれます。 金属の温度が再結晶温度より低い場合、このプロセスは冷間圧延として知られています。使用量に関しては、熱間圧延プロセスは他のどの製造プロセスよりも多くのトン数を処理し、冷間圧延プロセスはすべての冷間加工プロセスの中で最大のトン数を処理します。

NC 加工とは? 数値制御 (コンピューター数値制御とも呼ばれ、一般に CNC とも呼ばれます) は、コンピューターによる機械加工ツール (ドリル、旋盤、ミル、3D プリンターなど) の自動制御です。 CNC マシンは、コード化されたプログラムされた命令に従い、手動オペレーターが機械加工操作を直接制御することなく、仕様を満たすように材料 (金属、プラスチック、木材、セラミック、または複合材) を加工します。 CNC マシンは、特定の入力命令に従って、両方ともコンピュータによって制御される電動の操作可能なツールであり、多くの場合、電動の操作可能なプラットフォームです。命令は、G コードや

サインバーとは? サインバーは、両端に固定された 2 つの精密研削シリンダーを備えた硬化精密研削ボディで構成されています。シリンダーの中心間の距離は正確に制御されており、バーの上部は 2 つのローラーの中心を通る線と平行です。 2 つのローラー間の寸法は (後の計算を容易にするために) 整数になるように選択され、使用時に三角形の斜辺を形成します。 サインバーを水平な面に置くと、上端がその面と平行になります。通常はゲージ ブロックを使用して、1 つのローラーを既知の距離だけ持ち上げると、バーの上端が同じ量だけ傾いて、正弦法則の適用によって計算できる角度を形成します。 斜辺は一定の寸法で

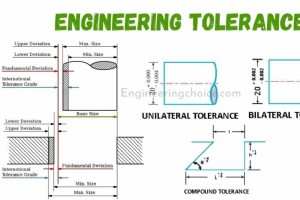

機械工学では、公差は割り当てられた寸法からの許容偏差を設定します。公差を使用すると、特に大規模なアセンブリの一部である場合に、最終製品がすぐに使用できるようになります。 重要な領域に公差を設定しないと、各製造方法には一定レベルの不正確さが伴うため、設計意図に従ってパーツが使用できなくなる可能性があります。 ただし、適切な公差を特定することで、製造会社は生産プロセスのいくつかの特定のポイントにもっと注意を払って取り組む必要があることを確実に知ることができます。これが、完全に嵌合する部品とスクラップ メタルの違いになる可能性があります。 エンジニアリングにおける寛容とは? 工学的公差は、基

押し出しとは? 押し出しは、目的の断面のダイに材料を押し込むことによって、固定された断面プロファイルのオブジェクトを作成するために使用されるプロセスです。他の製造プロセスに対する 2 つの主な利点は、非常に複雑な断面を作成できることです。材料は圧縮応力とせん断応力しか受けないため、もろい材料を加工することができます。また、優れた表面仕上げを作成し、設計プロセスでかなり自由度の高い形状を実現します。 絞り加工も同様の工程で、素材の引っ張り強さを利用して金型から引き抜きます。 1 つのステップで実行できる変更の量が制限されるため、より単純な形状に制限され、通常は複数のステージが必要になります

電子ビーム溶接とは? 電子ビーム溶接 (EBW) は、接合する 2 つの材料に高速電子ビームを適用する融接プロセスです。電子の運動エネルギーが衝突時に熱に変換されると、ワークピースは溶けて一緒に流れます。 EBW は、多くの場合、電子ビームの散逸を防ぐために真空条件下で実行されます。 電子は電子銃によって生成され、電界を使用して非常に高速に加速されます。この高速の電子の流れは、磁場を使用して集束され、接合される材料に正確に適用されます。 電子が材料に衝突すると、その運動エネルギーが熱に変換され、金属が溶けて一緒に流れます。ガス分子の存在によりビームが散乱する可能性があるため、電子ビー

鋳物砂とは? 鋳物砂とも呼ばれる鋳物砂は、湿らせて圧縮したり、油を塗ったり、加熱したりすると、よく詰まり、その形状を保持する傾向がある砂です.金型キャビティを準備するための砂型鋳造のプロセスで使用されます。 成形に使用される主な原材料は鋳物砂です。これは、他の材料では得られないいくつかの主要な特性を備えているためです。鋳物砂は、霜、風、雨、熱、水流などの自然の力の作用による岩石の崩壊から生じる粒状粒子として定義されます。岩石は複雑な組成をしており、砂には岩石のほとんどの要素が含まれています。 このため、鋳物砂は世界のさまざまな地域で大きく異なります。自然界では、川や湖の底やほとりに見ら

製造会社は、さまざまなプロセスを使用して、ワークピースから不要な材料を除去します。これらのプロセスの中には、切断や穴あけなどの比較的単純なものもあります。ただし、他のものはより複雑です。 アブレシブ ジェット加工は後者のカテゴリに該当します。これには、ワークピースを研磨性の高い粒子でブラストして、不要な余分な材料を除去することが含まれます。アブレシブ ジェット加工の詳細とその仕組みについては、読み続けてください。 アブレシブ ジェット加工とは? アブレシブ ジェット加工 (AJM) は、アブレシブ マイクロ ブラスト、ペンシル ブラスト、マイクロ アブレシブ ブラストとも呼ばれ、高速ガス

化学機械加工とは? 化学機械加工とは、光化学プロセスによって、金属の完全性や特性を変えることなく、事前に定義された領域から金属をきれいに除去することです。このプロセスは主に、部品に火傷やストレスを与えずに、複雑なデザインの小さな薄い金属部品を作成するために使用されます。 化学機械加工とは、光化学プロセスによって、金属の完全性や特性を変えることなく、事前に定義された領域から金属をきれいに除去することです。このプロセスは主に、部品に火傷やストレスを与えずに、複雑なデザインの小さな薄い金属部品を作成するために使用されます。 このプロセスは、金属から汚れや油分を取り除くことから始まります。均一

製造プロセス