電気化学研磨 (ECG) とは? 電解研磨は、負に帯電した研磨砥石、電解液、および正に帯電したワークピースを使用して研磨することにより、導電性材料を除去するプロセスです。 ワークピースから除去された材料は、電解液中に留まります。電解研磨は電解加工に似ていますが、工作物の輪郭に似た形状の工具の代わりにホイールを使用します。 ECG は、電気化学機械加工と研磨を組み合わせたハイブリッド プロセスです。電解加工は、工作物が陽極になり、切削工具 (ECG の場合は砥石車) が陰極になる電解操作です。 アノードとカソードの間に直流電流が流れると、電気めっきに似た反応が起こりますが、アノードか

イオンビーム加工とは? イオン ビーム加工 (IBM) は、マイクロ/ナノファブリケーションで使用される重要な非従来型の製造技術であり、真空チャンバー内で電気的手段によって加速されたイオンの流れを使用して、オブジェクトの表面の原子を除去、追加、または変更します。 IBM では、アルゴンなどの不活性ガスの荷電原子 (イオン) の流れが真空中で高エネルギーによって加速され、固体ワークピースに向けられます。ビームは、エネルギーと運動量を物体の表面の原子に伝達することにより、工作物から原子を取り除きます。 原子がワークピース上の原子クラスターに衝突すると、ワークピースの材料から 0.1 ~

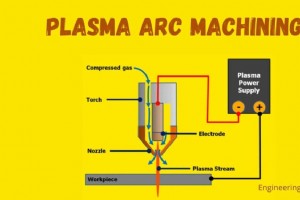

プラズマとは? プラズマは物質の 4 つの基本的な状態の 1 つで、1920 年代に Irving Langmuir によって最初に体系的に研究されました。これは、1 つまたは複数の軌道電子が取り除かれた (または、まれに余分な電子が付着している) イオン原子または分子のガスと、自由電子で構成されます。 暗黒物質とさらにとらえどころのない暗黒エネルギーを除いて、プラズマは宇宙で最も豊富な通常の物質です。プラズマは主に私たちの太陽を含む星に関連付けられており、希薄な文化内媒体、そしておそらく銀河間領域にまで広がっています. プラズマは、中性ガスを加熱するか、強力な電磁場にさらすことによっ

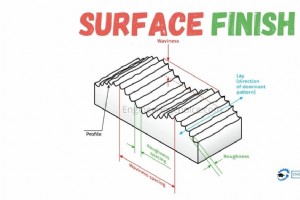

表面仕上げとは? 表面テクスチャーまたは表面トポグラフィーとも呼ばれる表面仕上げは、レイ、表面粗さ、うねりの 3 つの特性によって定義される表面の性質です。これは、完全に平らな理想 (真の平面) からの表面の小さな局所的な偏差で構成されます。 表面性状は、摺動時の摩擦と転写層の形成を制御する重要な要素の 1 つです。滑り状態での摩擦と摩耗に対する表面テクスチャの影響を研究するために、かなりの努力が払われてきました. 表面テクスチャは等方性または異方性です。表面のテクスチャによっては、スライド中にスティック スリップ摩擦現象が観察される場合があります。 製造工程ごとに表面の質感が生まれ

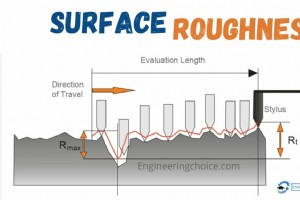

表面粗さとは? 表面粗さは粗さと略されることが多く、表面テクスチャの構成要素です。これは、実際のサーフェスの法線ベクトルの理想的な形状からの偏差によって定量化されます。 これらの偏差が大きい場合、表面は粗いです。小さい場合、表面は滑らかです。表面計測では、粗さは通常、測定された表面の高周波、短波長成分と見なされます。 ただし、実際には、サーフェスが目的に適合していることを確認するために、振幅と周波数の両方を知る必要があることがよくあります。 粗さは、実際のオブジェクトがその環境とどのように相互作用するかを決定する上で重要な役割を果たします。トライボロジーでは、通常、粗い表面は滑らかな表

分度器とは? 分度器は、角度を測定するための測定器具で、通常は透明なプラスチックまたはガラスでできています。一部の分度器は単純な半円盤です。ベベル分度器などのより高度な分度器には、1 つまたは 2 つのスイング アームがあり、角度の測定に使用できます。 ほとんどの分度器は角度を度 (°) で測定します。ラジアンスケールの分度器は、ラジアンで角度を測定します。ほとんどの分度器は 180 等分されています。一部の精密分度器は、度数をさらに分角に分割します。 それらは、さまざまな機械およびエンジニアリング関連のアプリケーションに使用されます。一般的な用途の 1 つは、学校での幾何学の授業です

ろう付けとは? ろう付けは、隣接する金属よりも低い融点を持つ溶加材を溶かして接合部に流し込むことによって、2 つ以上の金属を接合する金属接合プロセスです。ろう付けは、ワークピースを溶かさないという点で溶接とは異なります。 ろう付けは、はんだ付けの場合よりも高温で、より緊密に取り付けられた部品を使用するという点で、はんだ付けとは異なります。 ろう付けプロセス中、溶加材は毛細管現象によって、ぴったりとはめ込まれた部品間の隙間に流れ込みます。溶加材は、適切な雰囲気 (通常はフラックス) で保護された状態で、溶融 (液相線) 温度よりわずかに高くなります。 次に、母材の上を流れ(湿潤と呼ば

研削盤とは? グラインダーと略されることが多い研削盤は、研削に使用される電動工具または工作機械の1つであり、切削工具として砥石車を使用する機械加工の一種です。砥石の表面にある砥粒の 1 粒が、せん断変形によって工作物から小さな切りくずを切り出します。 研削は、高い表面品質 (低い表面粗さなど) と形状および寸法の高い精度を示す必要があるワークピースを仕上げるために使用されます。研削の寸法精度は 0.000025 mm のオーダーであるため、ほとんどのアプリケーションでは、仕上げ作業になる傾向があり、除去される金属は比較的少なく、深さは約 0.25 ~ 0.50 mm です。 ただし、研

水中溶接とは? 水中溶接は、溶接機が水没した状態で実行され、多くの場合、大気圧が上昇します。これにより、CDA テクニカル インスティテュート (旧コマーシャル ダイビング アカデミー) で教えられている専門的なスキルとトレーニングを必要とするさまざまな課題が導入されます。 水中溶接 (湿式溶接としても知られる) に伴う悪条件と固有の危険性のため、ダイバーは高度に専門的な指導により、非常に厳しい基準に合わせて訓練を受ける必要があります。 高圧溶接は高圧での溶接プロセスで、通常は水中で行われます。高圧溶接は、水中で湿式にすることも、特別に構築された陽圧エンクロージャー内で乾燥させて乾燥

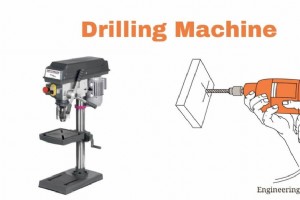

ボール盤とは? ドリルは、丸い穴を開けたり、ファスナーを打ち込んだりするために使用されるツールです。ドリルまたはドライバーチャックのいずれかのビットが取り付けられています。手動タイプの人気は劇的に低下し、コードレスのバッテリ駆動タイプが急増しています. ドリル プレスとも呼ばれるボール盤は、ロータリー ドリル ビットを加工物に回転させて前進させることにより、金属、プラスチック、木材、またはその他の固体材料に丸い穴を開けたり貫通させたりするのに使用される強力なツールです。 この穴あけ切削工具 (ドリル ビット) は、チャックによってドリル プレスに保持され、さまざまな速度でワークに供給さ

中ぐり盤とは? 大工のボーリング マシンは、ほぞ穴を作成するプロセスや、ほぞ穴とほぞジョイントを一緒に保持する木製のペグ用の穴を作成するプロセスなどで、梁に穴を開ける手動の機械です。 ボーリング マシン、既存の穴をボアで拡大することにより、ワークピースに滑らかで正確な穴をあけるためのデバイス。鋼、超硬合金、ダイヤモンド、または小さな砥石の単一の切削チップを搭載する場合があります。 回転するスピンドルに取り付けられたボーリング ヘッドに固定されたシングルポイント ツールは、既存の穴の側面に対して円を描くように移動します。工具によって掃き出される穴の直径は、ボーリング ヘッドの調整によって

マイクロメーターとは マイクロメータは、非常に正確な測定ができる測定器です。ほとんどのマイクロメーターは、1000 分の 1 インチ以内で測定できるように設計されています。それはぴったりです。オブジェクト間の最小のスペースでさえ問題や困難を引き起こす可能性がある場合、このような正確な測定が必要です. マイクロメータ スクリュー ゲージとも呼ばれるマイクロメータは、機械工学や機械加工、およびほとんどの機械取引におけるコンポーネントの正確な測定に広く使用されている校正済みのねじを組み込んだデバイスであり、バーニア、ダイヤル ノギス、およびデジタルキャリパー。 マイクロメータは通常、常にでは

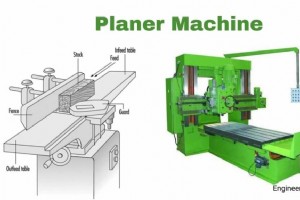

かんな機とは? かんなは、工作物と一点切削工具との間の直線的な相対運動を使用して工作物を切削する一種の金属加工工作機械です。プレーナーはシェイパーに似ていますが、より大きく、ワークピースが移動しますが、シェイパーでは切削工具が移動します。 単点切断ツールの下で前後に移動する水平テーブルに工作物がしっかりと取り付けられている平面金属切断機。 ツール保持デバイスはクロス レールに取り付けられているため、テーブルの各パスの最後に、ツールをテーブルを横切って小さな個別の横方向の動きで送る (移動する) ことができます。 切削工具はほぼ任意の角度で移動できるため、さまざまな溝や面を生成できます

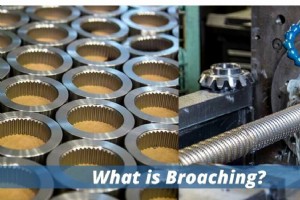

ブローチングとは? ブローチ加工は、鋭利で硬化した歯付き工具が一貫して連続的かつ正確な方法でワークピースから材料を除去する機械加工プロセスです。ブローチ加工のプロセスでは、さまざまなサイズの隆起した歯を備えたツールを使用して、ワークピースを通過するたびに指定された量の材料を正確に切削します。 ブローチ加工では、ワークピースが静止している間にマルチカット ツールが移動するか、ツールが静止している間にワークピースが移動します。場合によっては、ツールとワークピースの間に相対的な回転が生じることがあります。ブローチ加工プロセスは、ワークピースの中心を通る内部またはワークピースの表面を横切る外部で

治具か治具か?この 2 つの用語は混同しやすいです。多くの場合、それらはペアになっていることがわかります。同様の機能を共有しているにもかかわらず、2 つを交換することはできません。製造品質の向上、製造コストの削減、および作業の自動化のために、これらの製造ツールがどのように使用されているかを調べることで、これらの製造ツールの微妙な違いを学びましょう。 治具とは? 治具は、ワークステーションにワークピースと機械部品を固定するために使用されるデバイスです。カッターなどの CNC 工作機械に固定され、位置と動作が決まります。つまり、ある意味では、そのような加工ツールをガイドします。ジグはユニークで

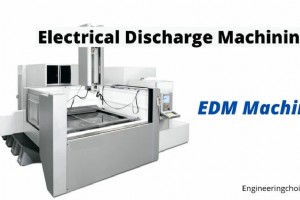

放電加工 (EDM) とは? 放電加工 (EDM) は、電極と呼ばれるツールと誘電性流体の存在下で機械加工される部品との間で一連の放電を繰り返すことにより、部品から材料を除去することに基づく非伝統的な機械加工プロセスです。 放電加工 (EDM) は、放電加工、放電加工、型彫り加工、ワイヤー バーニング、またはワイヤー浸食とも呼ばれ、放電 (スパーク) を使用して目的の形状を得る金属加工プロセスです。 材料は、誘電性液体によって分離され、電圧を受ける 2 つの電極間の一連の急速に繰り返される電流放電によってワークピースから除去されます。 電極の 1 つはツール電極または単にツールまたは

超音波加工って聞いたことありますか?超音波振動加工とも呼ばれ、粒子と組み合わされた高周波振動を使用してワークピースから材料を除去するために使用される製造プロセスです。 超音波ツールは本質的に多くの小さな振動を発生させ、時間の経過とともに使用されるワークピースから材料を除去します。超音波加工とその仕組みの詳細については、読み続けてください。 超音波加工とは? 超音波加工は、微細な研磨粒子の存在下で材料表面に対して工具を高周波、低振幅で振動させることにより、部品の表面から材料を除去する減法製造プロセスです。ツールは、0.05 から 0.125 mm (0.002 から 0.005 インチ)

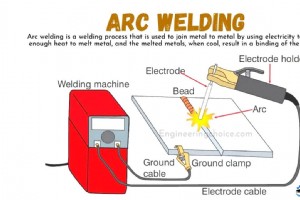

アーク溶接とは? アーク溶接は、電気を使用して金属を溶かすのに十分な熱を発生させ、冷却すると溶けた金属が金属同士を接合する溶接プロセスです。溶接電源を使用して、金属棒(「電極」)と母材の間にアークを発生させ、接点で金属を溶かす溶接です。アーク溶接機は、直流 (DC) または交流 (AC) のいずれか、および消耗電極または非消耗電極を使用できます。 溶接領域は、通常、ある種のシールド ガス、蒸気、またはスラグによって保護されています。アーク溶接プロセスには、手動、半自動、または全自動があります。アーク溶接は 19 世紀後半に開発され、第二次世界大戦中に造船で商業的に重要になりました。今

MIG 溶接とは? 金属不活性ガス (MIG) 溶接は、溶接ガンから加熱されて溶融池に供給される連続ソリッド ワイヤ電極を使用するアーク溶接プロセスです。 . 2 つの基材が一緒に溶けて接合部を形成します。ガンは電極に沿ってシールド ガスを供給し、空気中の汚染物質から溶接プールを保護します。 金属不活性ガス (MIG) は、ガス金属アーク溶接 (GMAW) としても知られています。このタイプの溶接は、基本的に 2 つの金属を接合するアーク溶接プロセスです。これは、アークの助けを借りて金属を加熱することによって行われます。このアークは、溶接される表面と連続的に供給されるフィラー電極との間に

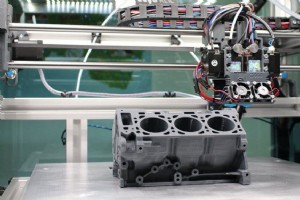

アディティブ マニュファクチャリングとは 付加製造 (AM) は 3D プリンティングとも呼ばれ、軽量で強度の高い部品やシステムの作成を可能にする工業生産への革新的なアプローチです。その名前が示すように、アディティブ マニュファクチャリングは材料を追加してオブジェクトを作成します。 アディティブ マニュファクチャリング (AM) またはアディティブ レイヤー マニュファクチャリング (ALM) は、3D プリントの工業生産名です。これは、通常は層状に材料を堆積させることによって 3 次元オブジェクトを作成するコンピューター制御のプロセスです。 GE Additive によると、これはア

製造プロセス