ラピッド プロトタイピングとは ラピッド プロトタイピングとは、3D コンピュータ支援設計 (CAD) を使用して、物理的な部品、モデル、またはアセンブリを迅速に製造することです。パーツ、モデル、またはアセンブリの作成は、通常、3D プリントとして知られている付加製造を使用して完了します。 ラピッド プロトタイピングは、製品を迅速に評価するために使用できるものを作成するプロセスです。エンジニアリングにおいて、プロトタイプは製品の初期バージョンです。ラピッド プロトタイピングにより、企業はテクノロジーをテストおよび分析できます。 プロトタイプと最終製品の間に明確な違いがある低忠実度のプロ

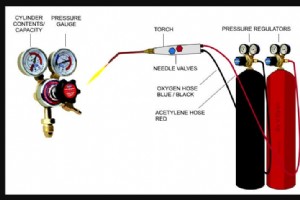

オキシ アセチレン溶接とは 一般にガス溶接と呼ばれる酸素アセチレン溶接は、酸素とアセチレンの燃焼に依存するプロセスです。手持ちのトーチまたはブローパイプ内で正しい比率で混合すると、温度が約 3,200 ℃ の比較的高温の炎が生成されます。 酸素アセチレン溶接では、溶接トーチを使用して金属を溶接します。溶接金属は、2 つの部品が溶融金属の共有プールを生成する温度に加熱されると生じます。溶融池には通常、フィラーと呼ばれる追加の金属が供給されます。溶加材の選択は、溶接する金属によって異なります。 オキシアセチレン炎の化学作用は、酸素とアセチレンの体積比を変えることで調整できます。 別のタ

自転車やオートバイのフレーム、トラックのトレーラー、鉄道車両のプロファイル、宇宙旅行の素材など、軽量化と安定性を両立させる素材としてアルミニウムが挙げられます。さらに、美しく溶接されたアルミニウム シームが目を引きます。 密度が低く強度が高いため、アルミニウムは現代の生産に不可欠な要素となっています。すべての利点に加えて、この金属を処理する際にはいくつかのトリッキーな側面もあります。 アルミシートに誤って穴を開けたことがある人なら誰でも、私たちが話していることを知っています.アルミの溶接には、特別な知識と技術が必要です。このブログで、アルミニウムの溶接に重要なことと、アルミニウムを適切に溶

CNC 加工とは CNC は Computerized Numeric Control の略です。 CNC 機械加工は、コンピューター化された製造プロセスであり、事前にプログラムされたコンピューター ソフトウェアが工場の工具や機械の動きを制御します。 このプロセスは、グラインダーや旋盤からミルや CNC ルーターまで、さまざまな複雑な機械の制御に使用できます。 CNC 機械加工を使用すると、3 次元の切断作業を一連のプロンプトで実行できます。 CNC 機械加工は、グラインダー、旋盤、ターニング ミルなどの一連の複雑な機械を制御します。これらはすべて、さまざまな部品や試作品の切断、成形、作

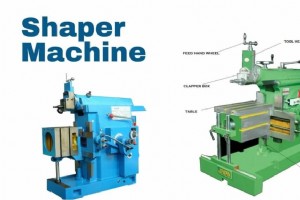

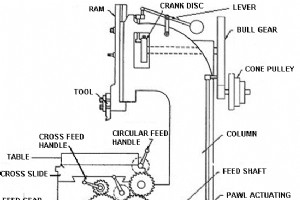

シェイパー マシンとは? シェーパーは、工作物と単一点の切削工具との間の直線的な相対運動を使用して、直線的なツールパスを加工する一種の工作機械です。そのカットは旋盤のカットに似ていますが、らせん状ではなく (典型的には) 直線状になっています。 ウッド シェイパーは機能的に異なる木工ツールであり、通常は動力付きの回転カッティング ヘッドと手動で供給されるワークピースを備えており、通常は単に北米ではシェイパー、英国ではスピンドル モールダーとして知られています。 金属加工シェイパーは金属加工プレーナーにいくぶん似ており、カッターの下を移動するワークピースではなく、静止したワークピースに対

スロッティング マシンとは? スロッティング マシンは、主に水平、垂直、または平面の製造に使用されるレシプロ マシンです。スロッティング マシンは、主に平面の切断、表面およびキー溝の形成などに使用され、単一または少量のバッチ生産に適しています。 スロッター マシンは、ワークピースから不要な材料の切りくずを除去してスプラインや溝などを作成するために使用する工作機械として定義されます。ここではラム (ツールを取り付けたもの) が往復運動しますが、シェイパーではラムが水平に動きます。 スロッター マシンは、多くの点で非常に似ているため、垂直シェイパー マシンと見なすことができます。スロットマシ

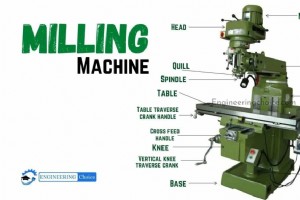

フライス盤は、現代の製造業で最も一般的に使用されている工作機械の 1 つです。大規模な組み立てラインから小規模な金型工場まで、そしてその間のあらゆる場所でそれらを見つけることができます。ハイエンドの科学研究所のミニミルから自動車産業まで、ほぼすべての業界でフライス盤が使用されています。 フライス盤は、平均的な 3D プリンターが処理できるよりも複雑な部品を製造するのに役立つため、多くのメーカーやエンジニアに人気があります。このガイドでは、フライス盤の使用目的、機能、購入時に注意すべき機能など、フライス盤の背景について説明します。自信を持ってフライス盤を購入するために必要な情報がすべて揃ってい

溶接とは? 溶接は、熱、圧力、またはその両方を使用して 2 つ以上の部品を融合し、部品が冷えるにつれて接合部を形成する製造プロセスです。溶接は一般に金属や熱可塑性樹脂で使用されますが、木材にも使用できます。完成した溶接継手は、溶接と呼ぶことができます。 一部の素材は、特別なプロセスと技術を使用する必要があります。一部は「溶接不可」と見なされます。この用語は通常、辞書には載っていませんが、エンジニアリングでは有用で説明的です。 接合する部分を母材と呼びます。ジョイントを形成するために追加される材料は、フィラーまたは消耗品と呼ばれます。これらの材料の形状に基づいて、それらは基板またはチューブ

キャスティングとは? 鋳造は、通常、液体材料を目的の形状のキャビティを含む金型に流し込み、凝固させる製造プロセスです。凝固した部分は鋳物とも呼ばれ、型から取り出されるか壊れてプロセスが完了します。 鋳造材料は、通常、2 つ以上のコンポーネントを混合した後に硬化する金属またはさまざまな時間設定材料です。例としては、エポキシ、コンクリート、石膏、粘土などがあります。 金属鋳造は、製造と美術の両方で使用される 7,000 年前のプロセスです。最初に知られている鋳造物は、現在のイラクで発見された紀元前 3200 年の銅のカエルです。金属鋳造中、溶融金属はるつぼから金型に移され、積極的な金属鋳造

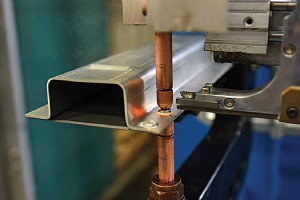

スポット溶接とは? スポット溶接 (抵抗スポット溶接とも呼ばれます) は、抵抗溶接プロセスです。この溶接プロセスは、主に、電流による圧力と熱を溶接領域に加えることによって、2 つ以上の金属シートを一緒に溶接するために使用されます。 銅合金の電極をシートの表面に接触させることで機能します。これにより、圧力と電流が適用され、低炭素鋼などの抵抗材料に電流が流れることで熱が発生します。 スポット溶接の仕組み 抵抗溶接の一種であるスポット溶接は、溶加材を使用せずに 2 枚以上の金属シートを溶接する最も古い溶接プロセスの 1 つです。 このプロセスでは、成形された合金銅電極を使用して溶接部に圧

回路基板を含む電子機器を分解すると、はんだ付け技術を使用してコンポーネントが取り付けられていることがわかります。はんだ付けは、接続部分のはんだを溶かして 2 つ以上の電子部品を接合するプロセスです。はんだ付けによって恒久的な接続を作成できますが、はんだ除去ツールを使用して元に戻すこともできます。 今日は、はんだ付けのすべてを学びます。それは何ですか?そのアプリケーションは何ですか?プロセスはどうなっていますか? はんだ付けとは? はんだ付けは、はんだを溶かして異なる種類の金属を接合する接合プロセスです。はんだは、通常はスズと鉛でできた金属合金で、高温の鉄で溶かします。鉄は華氏 600

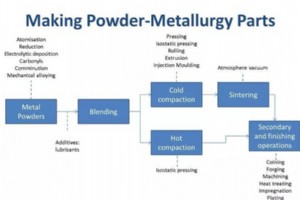

粉末冶金とは 粉末冶金とは、金属粉末から材料や部品を作る幅広い方法を指す用語です。このプロセスにより、金属除去プロセスを使用する必要性を回避または大幅に削減できるため、製造における歩留まりの損失が大幅に減少し、多くの場合、コストが削減されます。 粉末冶金は、圧縮された金属粉末を融点のすぐ下まで加熱する金属成形プロセスです。このプロセスは 100 年以上前から存在していましたが、過去四半世紀にわたって、さまざまな重要な用途向けの高品質の部品を製造するための優れた方法として広く認識されてきました. この成功は、とりわけ、鍛造や金属鋳造などの他の成形技術よりもこのプロセスが提供する利点、材料の

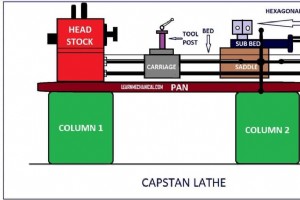

キャプスタン旋盤とは? キャプスタン旋盤は、エンジン旋盤とセンター旋盤を改良したもので、心押台が六角タレット ツール ヘッドに置き換えられています。これは、1860 年にアメリカでプラットとホイットニーによって最初に開発されました。 センター旋盤にはツールホルダーが1つしかなく、テールストックには1つのツールしか取り付けられなかったため、キャプスタン旋盤を開発する必要がありました。そのため、ワークへの加工を変えながら工具を交換しなければならず、その都度非常に手間がかかっていました。センター旋盤は大量生産には不向きでした。 これらの問題を克服するために、キャプスタン旋盤が開発されました。キ

プラズマ アーク溶接とは? プラズマ アーク溶接 (PAW) は、尖ったタングステン電極とワークピースの間にアークが生成されるという点で、TIG 溶接と非常によく似たアーク溶接プロセスです。しかし、電極をトーチ本体の内側に配置することにより、プラズマ アークをシールド ガス エンベロープから分離することができます。次に、プラズマは、アークを収縮させる細かく穴の開いた銅製ノズルに押し込まれます。 プラズマ溶接は、電極と母材の間にプラズマアークを発生させて溶接する方法です。非消耗型の電極に分類され、TIG溶接と同様にタングステン棒を電極として使用します。違いは、ノズルを使用して電極を覆い、プラ

ガス タングステン アーク溶接とは? ガス タングステン アーク溶接 (GTAW) は、タングステン イナート ガス (TIG) 溶接としても知られており、非消耗タングステン電極を使用して溶接を行うアーク溶接プロセスです。溶接部と電極は、不活性シールドガス (アルゴンまたはヘリウム) によって、酸化やその他の大気汚染から保護されています。 通常はフィラー メタルが使用されますが、自生溶接または融合溶接として知られる一部の溶接ではフィラー メタルは必要ありません。ヘリウムを使用する場合、これはヘリアーク溶接として知られています。定電流溶接電源は電気エネルギーを生成します。この電気エネルギー

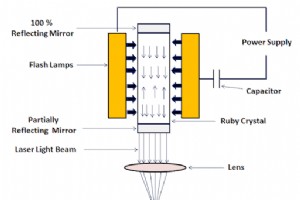

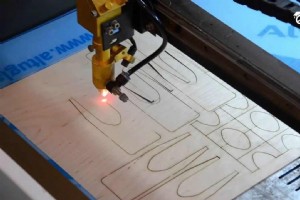

レーザー加工とは レーザー ビーム加工 (LBM) は、レーザー ビームから導かれる熱を使用する加工の一種です。このプロセスでは、熱エネルギーを使用して、金属または非金属の表面から材料を除去します。高周波の単色光が表面に当たり、光子の衝突により、材料の加熱、溶融、気化が起こります。 レーザー ビーム加工は、導電率が低く脆い材料に最適ですが、ほとんどの材料に使用できます。 表面を溶かさずにガラスをレーザー加工できます。感光性ガラスの場合、レーザーはガラスの化学構造を変化させ、選択的にエッチングできるようにします。このガラスは、フォト マシナブル ガラスとも呼ばれます。 光加工可能なガラス

熱硬化性プラスチックとは? 熱硬化性プラスチックは、加熱すると不可逆的に硬くなるポリマーです。このような材料は、熱硬化性または熱硬化性ポリマーとしても知られています。最初は、ポリマーは液体または柔らかい固体です。熱は、ポリマー鎖間の架橋を増加させる化学反応にエネルギーを提供し、プラスチックを硬化させます。 熱硬化性プラスチックは、架橋された分子の長い鎖で構成されています。それらは非常に堅い構造を持っています。加熱すると、熱硬化性プラスチックを成形、成形、プレスして成形することができます。一度固まると、永久に固まるため、再加熱することはできません。 熱硬化性プラスチックは一般に、結合の

スタンピングとは? スタンピングまたはプレスは、平らな金属シートを最終形状に変換するために使用される製造プロセスです。このプロセスでは、ブランクの形またはコイルの形の金属の平らなシートがスタンピング プレスに配置され、そこでツールとダイの表面が金属を最終的な形状に成形します。 スタンピングには、機械プレスまたはスタンピング プレスを使用したパンチング、ブランキング、エンボス加工、曲げ、フランジ加工、コイニングなど、さまざまな板金成形製造プロセスが含まれます。 これは、プレスの各ストロークがシート メタル パーツに目的の形状を作成するワンステップ プロセスの場合もあれば、一連のステップを

レーザー切断は、レーザーと呼ばれる強力に集束されたコヒーレント光の流れを使用して材料を切断する、従来とは異なる加工方法です。これは、切断プロセス中に材料が連続的に除去されるサブトラクティブ プロセスです。これは、気化、溶融、化学的アブレーション、または制御された亀裂伝播によって達成されます。 レーザー光学系は CNC (コンピューター数値制御) によってデジタル制御され、5 ミクロンの小さな穴を開けるのに適したプロセスになっています。さらに、このプロセスでは材料に残留応力が生じないため、デリケートで壊れやすい材料の切断が可能になります。 レーザー切断の仕組み レーザー切断機は CNC マシ

トロリーにはあらゆる形状とサイズがあります。そして、スーパーマーケットから空港、倉庫、ワークショップまで、数十に 1 つずつ見られます。さまざまな商品をある場所から別の場所にすばやく、簡単かつ安全に運搬するという用途に最適です。 トロリーが異なるのは、その特定の目的です。さまざまな商品をさまざまな環境で輸送するために、さまざまなトロリーが設計されています。たとえば、頑丈な産業用トロリーは、より高い基準に基づいて構築されており、より重い荷物を運ぶことができ、一定レベルの安全性と一貫性を提供する必要があるため、小型で汎用のトロリーよりも倉庫やマテリアル ハンドリング サイトに適しています。長時

製造プロセス