溶接が初めての方は、黒い鉄パイプを溶接できるかどうか疑問に思われるかもしれません。そもそもこのパイプは何だろうと思っているかもしれません。この記事では、黒いチューブとは何かを簡単に定義し、この種のパイプを溶接できるかどうかについて説明します. 黒パイプとは? 興味深いことに、黒いパイプは普通の鉄パイプですが、黒く着色されています。黒い色は、製造中に金属の表面に形成される酸化鉄の結果です。通常、これらのパイプは、住宅用途でプロパンガスと天然ガスを輸送するために使用されます。このパイプはシームレスに作られているため、ガス輸送や消火スプリンクラー システムに適したオプションとして好まれています。

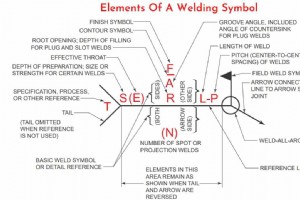

一般的な溶接記号とその意味 溶接記号を使用すると、設計者は、溶接に関する重要な詳細情報を溶接工に明確に示すことができます。 溶接記号の情報には、長さ、溶け込みの深さ、鉄筋の高さ、溝のタイプ、溝の寸法、位置、プロセス、溶加材、強度、溶接の数、溶接形状、表面仕上げなどの溶接の詳細を含めることができます。 .この情報はすべて、通常、溶接組立図に含まれます。 溶接記号は、溶接工のための省略形の言語です。理解と正確性を確保するために、時間とお金とサービスを節約します。アメリカ溶接協会は、溶接記号を標準化しています。この章では、溶接のより一般的な記号の一部を再現しています。 記号について、また

今日は、ガス溶接で使用される溶接炎の種類について学びます。前回の投稿では、ガス溶接について説明しました。この溶接プロセス ガスでは、燃料が燃焼されて高温の炎が生成され、それがさらに溶接接合部を作成するために使用されます。 炎は溶接継手を作成する主な役割を果たし、溶接特性はそれに大きく依存します。炎には自然炎、浸炭炎、酸化炎の3種類があります。自然炎は燃料と酸素の混合が同期しており、浸炭炎は燃料が多く、酸化炎は酸素が多い。異なる材料は、溶接条件に応じて異なるフレームを使用しました. 溶接炎とは? 溶接炎は、金属または熱可塑性樹脂を加熱するために使用され、冷却しながらそれらを融合させます。ほ

はんだ付けは、金属を結合する一般的な方法です。アルミニウムははんだ付けできますが、他の金属よりもはるかに難しい場合があります。はんだの適切なブレンドの使用や酸化アルミニウムの除去など、アルミニウムのはんだ付けをより簡単にするためのヒントがあります。 アルミニウムは、特殊な溶接装置なしで接合するのは非常に困難です。プロジェクトに応じて、アルミニウムに使用するため、またはアルミニウムを別の金属に接合するための特殊なはんだまたはろう付け合金を追跡する必要があります。 はんだをオンラインで、または非常に品揃えの豊富な金物店から入手したら、主な課題は、酸化アルミニウム層が表面から削り取られた直後にア

通常、ニッケル合金は、その優れた汎用性、耐食性、および高温下での性能のために選択されます。驚くべきことではありませんが、これによりニッケル合金は、特に航空機タービン、蒸気タービン、原子力発電所、石油化学および化学産業などの過酷な環境での使用に人気のある選択肢となっています. 極限環境での使用を考えると、ニッケル合金の溶接部は一貫した特性を持たなければなりません。これが、完成した溶接製品が極限環境に耐える唯一の方法です。さらに、過酷な環境での性能にも影響を与える可能性があるため、溶接は高品質で欠陥がほとんどないことが重要です。 ニッケル合金とは? ニッケル合金は、汎用元素であるニッケルを主

鋳鉄溶接は可能ですが、炭素含有量が高いため問題があります。この炭素含有量は多くの場合 2 ~ 4% で、ほとんどの鋼の約 10 倍です。溶接プロセス中、この炭素は溶接金属および/または熱影響部に移動し、脆性/硬度の増加につながります。これにより、溶接後に亀裂が生じる可能性があります。 鋳鉄は、特定の特性を改善するために、マンガン、シリコン、クロム、ニッケル、銅、モリブデンなどの追加元素を含むさまざまな比率の鉄と炭素で構成されています。さらに、不純物よりもはるかに高い硫黄とリンの含有量を含む可能性があるため、割れずに溶接することは困難です。 さまざまな種類の鋳鉄には、ねずみ鋳鉄、白鋳鉄、ダク

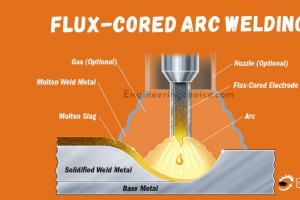

フラックス入りアーク溶接 (FCAW または FCA) とは? フラックス入りアーク溶接 (FCAW または FCA) は、半自動または自動アーク溶接プロセスです。 FCAW には、フラックスと定電圧、またはあまり一般的ではありませんが、定電流溶接電源を含む、連続供給される消耗管状電極が必要です。 外部から供給されるシールド ガスが使用されることもありますが、多くの場合、フラックス自体に依存して、大気から必要な保護を生成し、ガス保護と溶接部を保護する液体スラグの両方を生成します。このプロセスは、溶接速度が速く、携帯性に優れているため、建設で広く使用されています。 二重シールド溶接として

ステンレス鋼は、その耐久性と腐食に対する実質的な抵抗力で長い間知られてきた人気のある建築材料です。この魅力的な金属との溶接は、ステンレス鋼でのプロジェクトに着手する前に考慮する必要があるいくつかの固有の課題をもたらします. この物質を扱うことの長所と短所を詳しく見て、ステンレス鋼を溶接する最良の方法を調べてみましょう. ステンレス鋼の溶接 ステンレス鋼は、シールド メタル アーク溶接 (MIG)、ガス タングステン アーク溶接 (TIG)、およびスティック溶接で溶接できます。これらの各プロセスでは、わずかに異なる結果が得られます。 ステンレス鋼は非常に効率的に熱を保持するため、特に初

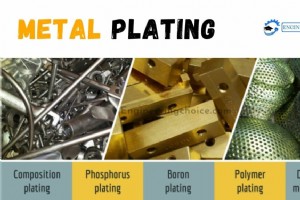

金属メッキとは? 金属メッキは、材料の外側に追加された金属の薄い層です。これは、導電性の表面に金属を堆積させる表面被覆プロセスです。メッキは何百年もの間行われてきました。また、最新のテクノロジーにとっても重要です。 めっきは、物体の装飾、腐食防止、はんだ付け性の向上、硬化、耐摩耗性の向上、摩擦の低減、塗料の密着性の向上、導電率の変更、IR 反射率の向上、放射線の遮蔽などに使用されます。ジュエリーは通常、メッキを使用してシルバーまたはゴールド仕上げを施します。 薄膜堆積は、原子と同じくらい小さい物体をめっきするため、めっきはナノテクノロジーで使用されます。 いくつかのメッキ方法と多くの

チタンは、軽量で強度が高く、耐食性に優れているため、エキゾチックな金属と見なされています。しかし、これまで、適切なチタン溶接は密閉されたチャンバー内でのみ行うことができると考えられていました。 これは、大気ガスによって汚染される可能性のある反応性金属です。しかし、チタンの溶接は、実際には多くの溶接工が考えるほど難しくありません。溶接中に適切なガス シールドを維持する必要があるだけで、残りは他の種類の金属の溶接と非常によく似ています。 チタンの溶接 チタンとその合金は、ほとんどの場合、ガス タングステン アーク (GTA または TIG) およびガス メタル アーク (GMA または M

溶接は、金属ワークピースを溶加材とともに溶かして材料を接合し、強力な接合部を形成します。溶接プロセスでは、有害な金属煙とガス副産物を含む目に見える煙が発生します。 このファクト シートでは、溶接作業、適用される基準、および溶接作業者と同僚が溶接煙に含まれる多くの有害物質にさらされないように保護するための提案について説明します。 溶接煙とは? 溶接煙は、金属酸化物、ケイ酸塩、およびフッ化物の複雑な混合物です。蒸気は、金属が沸点以上に加熱されると形成され、その蒸気が凝縮して非常に細かい粒子 (固体粒子) になります。溶接煙には、通常、電極と溶接される材料からの粒子が含まれています。 溶接

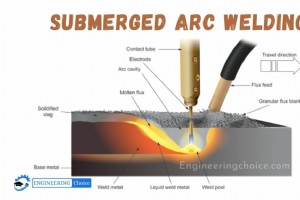

サブマージ アーク溶接 (SAW) とは? サブマージ アーク溶接 (SAW) は、連続的に供給される電極と溶接対象のワークピースとの間の電気アークの形成を含む接合プロセスです。粉末状のフラックスのブランケットがアークを取り囲んで覆い、溶融すると、接合される金属と電極との間に電気伝導がもたらされます。 最初の SAW 特許は 1935 年に取得されました。このプロセスには、連続的に供給される消耗可能な固体または管状 (金属芯) 電極が必要です。溶融溶接部とアーク ゾーンは、石灰、シリカ、酸化マンガン、フッ化カルシウム、およびその他の化合物で構成される粒状の可融性フラックスのブランケットの

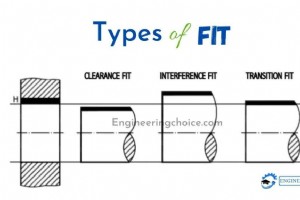

フィットとは? 精密機械では、はめあいとは、シャフトを穴に挿入する際の「緩み」の程度を指します。 このカップリングは、両方のパーツの寸法の公差または許容値に関連しています。シャフトとオリフィスは同じ直径でなければなりません。そうでないと、正確な調整ができません。これを念頭に置いて、アイテムの互換性と大量生産を保証するために、測定値は ISO 規則に従って国際的に標準化されています。 公差値は、オリフィスの場合は大文字で、シャフトの場合は小文字で指定されます。値が小さいほど、より高い精度が必要になるため、加工コストが高くなります。 最大クリアランスと最小クリアランス はめあいの最大ク

銀ロウ付けとは? 銀ろう付けは、非鉄フィラー金属である合金を溶融温度 (800°F 以上) まで加熱し、毛細管力によって 2 つ以上の密着した部品に分配する接合プロセスです。銀ろう付けでは、銀、銅、亜鉛、カドミウムなどの溶加材や合金を使用します。 液相線温度では、溶融したフィラー金属が母材金属の薄層と相互作用し、冷却して粒子構造の相互作用により非常に強力な密閉接合部を形成します。銀ろう付け接合部は異なる層のサンドイッチになり、それぞれが冶金学的に相互にリンクされます。 銀ろう付けでは、トーチ、炎、アセチレン、ガス/空気、誘導、抵抗、赤外線、オーブン、炉などのさまざまな熱源を使用できます

溶接は、加熱、混合、冷却により 2 つの材料を融合させ、材料やフィラーを強力に接合するプロセスです。アーク溶接からスポット溶接まで、新しい溶接ロボットと中古の溶接ロボットは通常、必要な溶接が繰り返され、品質と速度が重要な溶接プロセスで使用されます。ロボット溶接は、効率、一貫性、ROI を向上させる自動化されたプロセスです。 ロボット溶接とは? ロボット溶接は、機械化されたプログラム可能なツール (ロボット) を使用するもので、溶接の実行と部品の取り扱いの両方によって溶接プロセスを完全に自動化します。ガス メタル アーク溶接などのプロセスは、多くの場合自動化されていますが、人間のオペレーター

マグネシウムの溶接は、たとえそれが可能であったとしても、私が知っている多くの溶接工が喜んで試みるものではありません.マグネシウムは加熱しすぎると発火する傾向があり、神はマグネシウムの火を消し始めるのを助けてくれます. マグネシウムの引火点は華氏 883 度で、華氏 4,000 度の温度で燃焼します。この種の熱は水に変わり、二酸化炭素でさえ燃料に変わるため、マグネシウムを溶接しようとする人は多くありません. 6 ステップでマグネシウムを TIG 溶接する方法 より複雑な問題に取り掛かる前に、まず手順をまとめましょう。マグネシウムを適切に TIG 溶接する方法について、順を追って説明します。

摩擦圧接とは? 摩擦圧接は、材料を塑性的に変位させて融合させるために「アプセット」と呼ばれる横方向の力を加えて、互いに相対運動する工作物間の機械的摩擦によって熱を発生させることによって工作物を溶接する固体溶接技術です。 溶融が発生しないため、摩擦圧接は融接プロセスではなく、鍛接に近い固相溶接技術です。摩擦圧接は、さまざまな航空および自動車用途で金属および熱可塑性樹脂に使用されます。 実際には、一見滑らかな表面は、アスペリティと呼ばれる多くの微細な突起で構成されています。 1 つの表面が別の表面に対して移動すると、これらの凹凸が相互作用し、相互作用する 2 つ以上の表面間の動きに抵抗する

摩擦攪拌溶接とは? 摩擦攪拌接合 (FSW) は、回転するツールによって生成される摩擦熱を使用して、ワークの材料を溶かすことなく、2 つの向かい合ったワークを接合する固相接合プロセスです。回転工具と被削材の間の摩擦によって熱が発生し、FSW 工具の近くに軟化領域が生じます。 ツールがジョイント ラインに沿って移動している間、ツールは 2 つの金属片を機械的に混合し、粘土や生地を結合するのと同じように、ツールによって適用される機械的圧力によって高温で軟化した金属を鍛造します。 これは、主に鍛造または押し出しアルミニウムで使用され、特に非常に高い溶接強度を必要とする構造に使用されます。 F

長年にわたり、銅管と継手を接合する最も一般的な 2 つの方法は、はんだ付けとろう付けです。これらの実証済みの方法は多くの点で似ていますが、それらを際立たせる明確な違いもいくつかあります。 このホワイト ペーパーでは、2 つの結合プロセスの類似点を説明し、相違点を強調して、どちらの結合方法が最も望ましいかを判断するのに役立てます。 銅ろう付けとは ? 銅管を接合する最も一般的な方法は、はんだ付けまたはろう付けプロセスを使用して、管セクションが挿入され、溶加材によって固定されるソケットタイプ、銅、または銅合金継手を使用することです。このタイプのジョイントは、フィッティングのソケットがチューブ

カーボン アーク溶接とは カーボン アーク溶接 (CAW) は、非消耗性カーボン (グラファイト) 電極とワークピースの間のアークで金属を加熱することにより、金属の合体を生成するプロセスです。炭素アーク溶接では、炭素電極を使用して、電極と接合される材料との間に電気アークを生成します。 これは開発された最初のアーク溶接プロセスでしたが、今日では多くの用途に使用されておらず、ツイン カーボン アーク溶接やその他のバリエーションに置き換えられています。アーク溶接の目的は、別々の金属間に結合を形成することです。このアークは、3,000 °C を超える温度を生成します。この温度では、別々の金属が結

製造プロセス