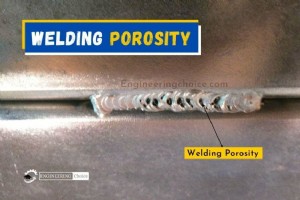

溶接気孔率とは 溶接気孔率は、溶融した溶接パドルに閉じ込められた窒素、酸素、および水素ガスの吸収によって引き起こされる溶接欠陥であり、凝固中に放出され、表面またはビード内にポケットまたは気孔が生じます。気孔は、溶接の表面または溶接ビード内に発生する可能性があります。 溶融池での窒素と酸素の吸収は、通常、不十分なガス シールドによるものです。空隙率はランダムである可能性があります。ランダムで不均一な距離に向けられています。分離することもできます:すべての側面から 1 インチ離します。 気孔率は、凝固するときに溶融プールから放出されたガスが凍結することによって引き起こされる、溶接金属内の空

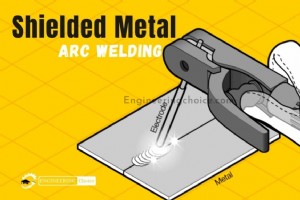

棒溶接は、金属電極とワークピースの間に電気アークを発生させることによって行われます。電流が電極を通過し、それをワークピースに溶かして溶融池を形成します。電極はフラックスの層で覆われており、溶融プールが大気による汚染から保護されます。 フラックスは溶接ビードの上に形成されるスラグの層を形成します。これは、溶接が完了したら削り取ってブラッシングする必要があります。ガス ボンベを使用する MIG 溶接や TIG 溶接とは異なり、風の影響を受けないため、屋外の溶接機に人気のある簡単な手順です。 棒溶接 (SMAW) とは? 手動金属アーク溶接 (MMA または MMAW)、フラックス シールド

機械加工は、幅広い技術と技法を包含する製造用語です。これは、動力駆動の工作機械を使用してワークピースから材料を取り除き、意図したデザインに成形するプロセスとして大まかに定義できます。 ほとんどの金属部品および部品は、製造プロセス中に何らかの形の機械加工を必要とします。プラスチック、ゴム、紙製品などの他の材料も、一般的に機械加工プロセスによって製造されます。機械加工とは何か、そのプロセス、機械加工に使用されるツールとテクノロジーについて詳しく学びましょう。 機械加工とは? 機械加工は、より大きな材料片から不要な材料を除去することによって、目的の最終形状を作成するプロトタイプ作成および製造プ

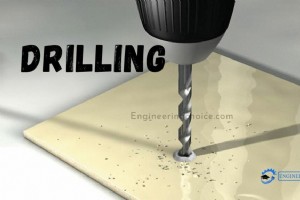

掘削とは? ドリリングは、ドリルビットを使用して固体材料に円形断面の穴をあける切削プロセスです。ドリルは通常回転切削工具で、多くの場合マルチポイントです。ビットは工作物に押し付けられ、毎分数百から数千回転の速度で回転します。その結果、刃先がワークピースに押し付けられ、ドリル加工中に穴から切りくずが除去されます。 岩石を掘削する場合、ビットは通常回転しますが、穴は通常、円形の切削動作によって作成されません。代わりに、穴は通常、短いストロークをすばやく繰り返して穴にドリル ビットを打ち込むことによって作られます。 打撃の影響は、穴の外側 (トップ ハンマー ドリル ビット) またはボア

ターニングとは? 旋削は、切削工具 (通常は非回転工具ビット) が、工作物が回転している間に多かれ少なかれ直線的に移動することにより、らせん状のツールパスを描く機械加工プロセスです。 通常、「旋削」という用語は、この切削アクションによる外面の生成のために予約されていますが、この同じ本質的な切削アクションが内面に適用される場合、「ボーリング」と呼ばれます。 したがって、「旋削とボーリング」というフレーズは、旋盤加工として知られるより大きな一連のプロセスを分類します。旋削工具または中ぐり工具のいずれを使用するかに関係なく、ワークピースの面の切削は「フェーシング」と呼ばれ、サブセットとして

ミリングとは? フライス加工は、回転するカッターを使用して、カッターをワークピースに進めて材料を除去する加工プロセスです。フライス加工は、小さな個々の部品から大規模で重負荷のグループフライス加工まで、さまざまな操作と機械を対象としています。これは、精密な公差でカスタム パーツを機械加工する最も広く使用されているプロセスの 1 つです。 フライス加工は、1 つまたは複数の軸でさまざまな方向に行うことができ、ヘッドの速度と圧力を切断します。これは、さまざまな工作機械で行うことができます。フライス加工には、フライス盤、ワーク、治具、フライスが必要です。ワークピースは、フライス盤内のプラットフォ

溶接ビードとは? 溶接ビードは、2 つの金属片間の接合部にフィラー材料を適用することによって作成されます。溶接ビードとも呼ばれる、単一の溶接パスからの溶加材の堆積物。 ビードは、ワイヤまたは電極が溶融して鋼に溶け込むと、作業面上および作業面内に堆積します。ストリンガー ビードは、ドラグの動きまたはわずかな振動のみを伴う狭いビードですが、ウェブ ビードは、より多くの振動を伴う幅広のビードです。 良好な溶接は簡単に見つけることができます。まっすぐで、スラグ、クラック、穴がありません。溶接部に割れはありません。薄すぎず、ビーズに穴やクレーターがあってはなりません。 フィラー材料をワークピー

MIG 溶接では、溶接部位にガス流を供給するガス ノズルとともに、スプール供給ワイヤ電極を含むハンドヘルド ガンを使用します。このガスは、酸素、窒素、およびその他の環境ガスが溶接ビードと接触するのを防ぎます。これにより、一貫した強力な結果が得られます。 汚染はワークピースの溶接品質の低下につながる可能性があるため、最良の結果を得るには適切なガスを選択することが絶対に不可欠です。しかし、MIG 溶接に最適なガスは何ですか?残念ながら、答えはそれほど単純ではありません。 金属が異なれば、最良の結果を得るために異なる種類のガスが必要になりますが、ほとんどの場合、75/25 のアルゴンと CO2

溶接に興味があり「SMAWって何?」と思った方。説明するためにここにいます。 SMAW は「Shielded Metal Arc Welding」の略です。 SMAW は、メンテナンスと修理、建設、工業生産など、さまざまな用途で使用される溶接の一種です。 SMAW は、Charles L. Coffin がプロセスの特許を取得した 1890 年にさかのぼる、最も古いタイプの溶接の 1 つです。 SMAW は手動アーク溶接プロセスであり、現在でも最も一般的に使用されている溶接プロセスの 1 つです。修理溶接と生産の両方に使用でき、すべての鉄系金属のすべての溶接位置で使用できます。 シールド メ

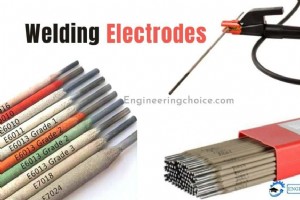

溶接電極とは? 溶接電極は、電気アークを発生させるために溶接機に接続されるワイヤの長さです。このワイヤに電流が流れてアークが発生し、アークが大量の熱を発生して金属を溶かし、溶接します。 電極は被覆金属線です。溶接される金属と同様の材料でできています。まず、消耗電極と非消耗電極があります。スティックとしても知られるシールド メタル アーク溶接 (SMAW) では、電極は消耗品です。つまり、電極は使用中に消耗し、溶接とともに溶けます。 タングステン不活性ガス溶接 (TIG) では、電極は非消耗品であるため、溶けて溶接の一部になることはありません。ガス メタル アーク溶接 (GMAW) または

溶接換気の概要 溶接、ろう付け、はんだ付け、トーチ切断などのプロセスでは、換気の主な目的は、作業者の呼吸ゾーンから空気汚染物質を除去することです。溶接工の呼吸ゾーンから空気汚染物質を除去するために、ケースごとに異なる換気戦略が必要になる場合があります。 換気は、次の 3 つの一般的な目的で使用されます。 労働者の呼吸ゾーンと作業エリアから空気汚染物質を除去する 可燃性または可燃性のガスまたは蒸気の蓄積を防止します。そして、 酸素が豊富または酸素欠乏の大気を防ぐ 有害な雰囲気を検出するために監視機器を使用する必要があります。適切な換気を提供することが不可能な場合は、この目的のために承

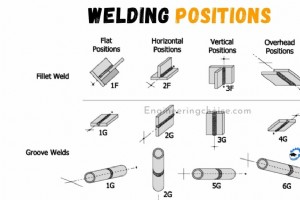

現場で溶接クラスや溶融金属を受講したことがない人は、溶接工が単にワークステーションに座って、その前で金属部品を溶融し、テーブルの周りを自由に動き回り、必要に応じてワークピースを再配置すると想定するかもしれません. しかし、日常の作業環境では、金属の接合は非常に難しい場合があります。ワークは天井、コーナー、または床に取り付けることができます。 溶接工には、どんな姿勢でも溶接できる技術が必要です。そこで、4 つの一般的な溶接位置が開発されました。 溶接位置とは? 溶接位置は、基本的に金属を接合するさまざまな角度です。通常、溶接位置には、水平、平面、垂直、上向きの 4 種類があります。最も一

酸素燃料切断とは? 酸素燃料溶接と酸素燃料切断は、燃料ガス (またはガソリンやガソリンなどの液体燃料) と酸素を使用して金属を溶接または切断するプロセスです。フランスのエンジニア、エドモンド・フーシュとシャルル・ピカールは、1903 年に酸素アセチレン溶接を初めて開発しました。 空気の代わりに純酸素を使用して炎の温度を上げ、室内環境でワークピース材料 (鋼など) を局所的に溶融させます。 一般的なプロパン/空気の炎は約 2,250 K (1,980 °C; 3,590 °F) で燃焼し、プロパン/酸素の炎は約 2,526 K (2,253 °C; 4,087 °F) で燃焼し、酸水素の

酸素アセチレンおよび酸水素溶接プロセスは、アルミニウムおよびアルミニウム合金のガス溶接に最も一般的に使用されています。水素は、アセチレンと同じチップを使用して酸素と燃焼させることができます。ただし、温度が低く、チップ サイズを大きくする必要があります。 アセチレンと酸素が正しい比率で混合されて点火されると、炎は華氏 6300 度 (摂氏 3482 度) の温度に達します。これは、すべての市販の金属を完全に溶かすのに十分な強度であり、接合される金属が実際に一緒に流れて、機械的圧力またはハンマーによる完全な結合を形成します。 非常に薄い材料を除いて、通常、継ぎ目をわずかに強化するために、線材の

溶接の世界では、溶接工のヘルメットはあなたの影であり、おそらく最も重要なツールです。作業中は常にヘルメットをかぶっているので、ヘルメットは溶接機の延長になります。 作業中にヘルメットが外れることがないため、ヘルメットを快適に使用できることが最も重要です。ヘルメットを選ぶのは簡単なことのように思えるかもしれませんが、ヘルメットだけで溶接プロセスにどれだけ影響を与えることができるかに驚かれることでしょう。 安全基準 高品質の個人用保護具の使用と安全な溶接作業は、溶接プロセスの種類に関係なく、溶接作業者にとって最優先事項でなければなりません。溶接 PPE には、目、顔、手、および身体の保護が

鉛は溶けやすく、腐食しにくい防水金属であるため、多くの溶接プロジェクトに理想的な選択肢です。鉛は自動車の部品やパイプによく使われますが、取り扱いを誤ると非常に有毒です。 トーチの電源を入れる前に、周囲を換気し、安全装置を着用して予防措置を講じてください。次に、酸素アセチレン トーチと鉛はんだの棒を使用して接合を完了します。古い鉛でも新しい鉛でも、それらを溶接して強力で長持ちする結合を作ります。 リード溶接とは? 鉛焼きは、鉛シートを接合するために使用される溶接プロセスです。これは、ガス溶接 (通常はオキシ アセチレン) によって行われる手作業のプロセスです。 このプロセスは、トーチの炎

銅の溶接方法 銅の溶接は難しくありません。このタイプの溶接に必要な熱は、同じ厚さの鋼に必要な熱の約 2 倍です。銅は熱伝導率が高いです。この熱損失を相殺するために、スチールに必要なサイズよりも 1 ~ 2 サイズ大きいチップをお勧めします。 厚肉の大きな部分を溶接する場合は、補助加熱をお勧めします。このプロセスにより、多孔性の少ない溶接が生成されます。 溶融金属は炎によって形成される酸化物によって保護されるため、銅はわずかに酸化性の炎で溶接することができます。溶融金属を保護するためにフラックスを使用する場合、炎は中性でなければなりません。ガス溶接アセンブリには、酸素含有銅ではなく、無酸

アルミニウムろう付けは、製造業、修理工場、自動車産業、さらには DIY 愛好家や愛好家の家庭でも普及しています。 ほとんどのメーカーと修理会社は、穴、亀裂、リベット、漏れ、ねじ山、壊れた耳の修理に、すべてアルミニウムまたはほとんどがアルミニウムのコンポーネントを使用しています。これは、アルミニウムや鉄をすばやく鋳造してアルミニウムを簡単に製造することでもあり、壊れた部分を修復し、時には新しいものよりも強くします. これは、アルミニウムろう付け合金が優れた耐破壊性と優れた強度を備えた全アルミニウム構造を備えているためです。初心者でも簡単にできるアルミろう付け。プロとしてアルミニウムをろう付け

スプレー溶接とは? スプレー溶接は、溶射の形でのいくつかの溶接プロセスを指します。これは、粉末またはワイヤを圧縮ガスで高速で噴霧し、金属表面に噴霧する産業活動です。 スプレー溶接では、産業用プラズマ、火炎、デトネーション ガン、アーク スプレー、および高速酸素燃料を使用します。スパッタ溶接によって発生するかなりの熱のため、人と環境への害を避けるために、手順と規制に注意深く一貫して従う必要があります。 関連: 溶接とは? スプレー溶接の仕組み 溶射とは、複数回のコーティング工程を表す総称です。溶接全体には、さまざまなエネルギー源によって溶融されるロッド、粉末、ワイヤなどのコーティング

今日、溶射コーティングはさまざまな産業で利用されています。これらのコーティングは、プラズマまたは酸素燃料燃焼にさらされるワイヤと溶融粉末で構成されています。スプレー装置からの火は、加熱された混合物に動力を与え、金属に噴霧されると、混合物はしっかりとしたコーティングを保持します. 溶射コーティングは、航空機、建物、およびその他の構造物を極端な温度、化学物質、または湿度や雨などの環境条件から保護するなど、多くの有用な用途で幅広く使用されています。この記事では、溶射とは何か、その方法、およびその用途と利点について説明します。 溶射コーティングとは? 溶射技術は、溶融した (または加熱された)

製造プロセス