プラスチック材料は、フローリングから断熱材に至るまで、住宅建設プロセスで多用されており、プラスチックは住宅建築業界。プラスチックの用途は実用的かつ美的であり、用途が非常に広いため分類が困難です。最も重要なアプリケーションのいくつかは、住宅の有用性だけでなく、それらの再販価値にも影響を与えます。 衛生器具 配管バルブ、パイプ、装飾ハンドル、およびシールは、金属に比べて腐食や変形の影響を受けにくいため、多くの場合プラスチックで作られています。さびた、または腐食した真ちゅうまたは銅の配管器具については、特にプラスチックの調達と設置にかかる費用が少ない場合は、何も魅力的ではありません。配管に

ここCraftechでは、さまざまな材料でプラスチックベアリングを製造しており、その中には他の材料よりも優れた性能を発揮するものもあります。 高性能ベアリングの場合、使用するのに最適な3つの材料は、Vespel®、Torlon、Flourosint®、マイカ充填PTFEです。これら3つを詳しく見て、理想的なベアリング材料となる理由を見てみましょう。 1)Vespel® デュポン社のVespel®は、一連の高性能ポリイミドベースのプラスチックの商標です。市場で最も高価なポリマーの1つであるVespel®は、最も過酷なシーリング、摩耗、または摩擦の用途向けの高性能ソリューションを提供し

熱可塑性コンポーネントは、耐食性、修理コストの削減、耐用年数の延長を通じてポンプとバルブを強化します。そのため、オペレーターは金属部品よりもプラスチックを選択しています。プラスチックを使用することには、振動の減少や動作効率を高める高い温度しきい値など、さらに多くの利点があります。最終的に、熱可塑性プラスチックの設計上の利点はすべて、現場でのコスト削減と信頼性の向上に相当します。 温度抵抗 熱可塑性プラスチックは、金属部品に比べて熱伝導率が低いため、内部および外部の高温にさらされるポンプやバルブの損傷を防ぐのに役立ちます。また、高温と組み合わされた有毒または危険な化学物質は特に危険であり

ナイロンの製造方法 何世紀にもわたって、発明者は「合成シルク」を作成しようとしました。 1880年代初頭、ジョセフスワン卿は、桑の木の内側の樹皮を溶かして糸を形成する実験を行いました。スワンは、この素材から生地を織ることができることに気づきましたが、トーマスエジソンの電球用のフィラメントを見つけることに主に関心があったため、この用途を追求することはありませんでした。フランスの化学者イレール・ド・シャルドネ伯爵がレーヨンまたは「人工絹」を開発したのは1889年で、これは彼がパリの展示会で紹介したものです。彼は「レーヨン業界の父」として知られています。 ウォーレスカロザースとミラクルフ

野菜からのプラスチック もともと、プラスチック樹脂は、綿からのセルロース、オート麦の殻からのフルフラール、種子からの油、およびさまざまなデンプン誘導体を含む植物性物質から作られていました。合成成分から作られた最初のプラスチックの1つであるベークライト(フェノールホルムアルデヒド樹脂)は、1907年にニューヨークでベルギー生まれの化学者Leo Backelandによって開発されました。ベークライトは、フェノールとホルムアルデヒドの脱離反応によって作られます。もともとは、電気絶縁体、ラジオ、電話のケーシングの電気的非導電性と耐熱性のために使用されていました。見た目も良いので、ジュエリーなどの消費

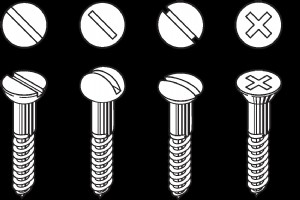

文字通り何百ものスクリュードライブがあります。この記事では、最も人気のある種類のいくつかを見ていきます。スクリュードライブは、ドライバーや六角レンチなどの嵌合ツールを使用して所定の位置に回すことができるネジの設計の一部です。ほとんどのネジ頭には、フィリップスフィリスターヘッドやスロット付きフラットヘッドなど、さまざまなスタイルがあり、さまざまなサイズがあります。 一般的なネジドライブには、スロット付き、フィリップス、六角、六角ソケット(アレン)、セキュリティ六角ソケット(六角ソケットのピン)Torx T&TX、および一方向が含まれます。いくつか例を挙げると、正方形や12ポイントフランジな

熱可塑性ポリウレタン*は完全に熱可塑性のエラストマーです。 弾力性があり、溶融加工が可能です。 TPUは、押し出し成形、射出成形、および圧縮成形が可能です。 TPUは、ハードセグメントとソフトセグメントで構成される線形セグメント化ブロックコポリマーであるため、かなりの数の物理的特性の組み合わせが可能です。この多様性により、TPUは非常に柔軟な素材になり、数十の用途に適応できます。さらに実用性を高めるために、ハードセグメントとソフトセグメントの分子量、比率、および化学的タイプを変えることができます。ハードセグメントは芳香族または脂肪族のいずれかです。 芳香族セグメントは、骨格として6つの炭素

ベアリングの製造に最も役立つプラスチックは、アセタール、デルリンAF®、PTFEの3つです。 アセタールとデルリンAF®はどちらも熱可塑性プラスチックです。これは、これらの材料を液体の形に加熱してから、押し出しノズルまたはそれを形作るために使用される型のいずれかの形状を保持する固体に冷却できることを意味します。 PTFEは、プラスチック材料の中で最も低い摩擦定数を持っています。熱可塑性ではありませんが、押し出すことができます。これらの材料は、すべり軸受、歯車、スライドプレートなどの部品のスライド動作が必要なアプリケーションでの使用に最適です。 アセタールまたはポリオキシメチレン(POM)は、半

射出成形とは 私たちの生活の中で、私たち一人一人は、射出成形のプロセスによって製造されたプラスチック部品に囲まれています。例はいたるところにあり、キーボード、歯ブラシ、自動車部品、おもちゃ、テレビ部品、化粧品包装、および医療業界で使用されるあらゆる種類の製品が含まれます。 Craftech Industriesでは、多種多様なプラスチックファスナーとカスタムパーツを射出成形しています。イリノイ大学のBillHammackによる、射出成形とは何かを徹底的に説明するビデオを発見しました。お楽しみください! 射出成形はどのように行われますか? 金型は、プラスチック射出成形部品を形成する

プラスチック部品規格:初心者ガイド プラスチック部品を調達する場合、特別なプロジェクトのプロトタイプを開発するエンジニアであるか、土壇場で調達する部品を提供する購入代理店であるかは関係ありません。いずれにせよ、必要なものを確実に受け取れるように、アイテムに関連するすべての質問に回答したことを確認する必要があります。 基本を知ることは役に立ちます。 どのくらいの量が必要ですか?材料を選択しましたか?他に特別な要件はありますか? さらに、プラスチックの購入に関連する、あまり知られていないが同様に重要な質問がいくつかあります。たとえば、次のようなものです。 プラスチック部品の製造にはどのよう

プラスチック製造会社で働いている私は、多くの人が抱えている懸念に精通しています。 環境に対するプラスチック材料の影響。汚染プラスチックの大部分は、取り出し容器、プラスチック器具、ペットボトルなどの使い捨ての消費者製品です。米国ではプラスチックのリサイクル率が向上し続けていますが(2014年には4.3%)、植物ベースのポリマーの開発を通じて持続可能性を生み出す新しい方法をすでに模索している企業もあります。 コカ・コーラは、持続可能性を高め、環境を保護し、地球に配慮した消費者を獲得するために、環境に優しいプラスチック包装に目を向けている多くのブランドメーカーの1つです。同社の新しいPETボト

バリ(「フラッシュ」とも呼ばれます)は、不要な隆起したエッジまたは後に残った小さな材料です。一部は製造工程で加工されています。 それは、金属、ゴム、プラスチック、または実際に製造に使用される他の任意の材料である可能性があります。研削、穴あけ、フライス盤、旋削、タッピング、スロット加工などの機械加工作業は、機械加工作業でバリを引き起こします。右の写真でわかるように、バリはプラスチックに乱雑で未完成の外観を与えます。しかし、少量のエルボーグリースを使用すると、同じ部品が鮮明に見え、すぐに使用できるようになります! 不要な部分を取り除くプロセスは、バリ取りと呼ばれます。多くの場合、バリ取りは製造コ

高度な宇宙開発を行っているのは、ハイテクロケット、高価な推進剤、数十億ドルの研究だけではありません。探査。プラスチック材料は、宇宙飛行の歴史を通じて重要な役割を果たしており、宇宙飛行士は周囲を眺めたり、酸素を吸い込んだり、地球の周りの軌道を快適に移動したり、月に向かう途中で移動したりできます。プラスチックがなければ、宇宙探査は今日のようにはなりません。 より強力なヘルメットとバイザー 月を訪れた最初の宇宙飛行士のことを考えると、ふくらんでいる宇宙服と光沢のあるバイザー付きの大きなヘルメットの画像がおそらく思い浮かびます。これらのヘルメットとバイザーは、宇宙の過酷さに耐えることができる

生分解性プラスチックは、従来の消費者向けプラスチック製品が埋め立て地を詰まらせ続け、周囲に悪影響を及ぼしているため、近年、より魅力的になっています。環境。生分解性プラスチックは分解するのに3〜6か月かかります。これは、ほとんどの従来のプラスチックが必要とする数百年にわたって大幅に改善されています。生分解性プラスチックはまだ開発中であり、現在市販されているグレードは完璧にはほど遠いです。欠点はあるものの、潜在的なメリットを否定するのは難しいため、科学者はバイオプラスチックの開発と改良を続けています。これらのメリットには、石油消費量の削減、コミュニティのクリーン化、プラスチックの輸出の増加などがあ

製造におけるより高いレベルの効率の果てしない追求は、世界中の生産施設の大きな進歩につながっています。製造業務のさらなる自動化、より多くの分析、より高い製品品質、よりクリーンな生産フロアが期待されます。これらの傾向は、グローバリゼーション、競争の激化、コンピューターとロボット技術の急速な進歩によって推進されています。 多用途ロボティクス 人間とロボットのコラボレーション、エネルギー効率、ロボット工学の稼働時間の延長はすべて2016年に増加すると予想されます。それだけでなく、複数の生産タスクを処理できる新しいロボット工学も実装され、最終的には運用の効率と有効性が向上することが期待され

では、繊維強化プラスチックの大騒ぎは何でしょうか。この材料は、建設から廃水処理、テーマパークまで、多くの産業に大きな影響を与えています。しかし、鋼、アルミニウム、木材などの従来の材料と比較した場合、どのように積み重なるのでしょうか。読んで調べてください! 1)製造と設計 この素材は、デザインの面でかなりの柔軟性を可能にします。 FRPは、カーボンまたはダイヤモンドの先端ブレードを備えた単純な大工道具を使用して現場で製造できます。トーチや溶接は必要ありません。材料が軽量であるため、輸送と設置が簡単です。対照的に、鋼は、組み立てて設置するために特別な機器を必要とすることがよくあります。

医療機器業界で最も広く使用されている熱可塑性材料はPVCです。 この資料は、50年以上にわたって、医療業界の厳しい要件を満たす能力を実証してきました。 PVCは元々、柔軟なチューブや容器の製造に歴史的に使用されていたゴムやガラスを置き換えるために開発されました。使い捨ての滅菌済み医療部品の必要性が高まると、PVCがこれらのタイプの製品の市場を支配し始めました。 PVCは、点滴液、透析液、血液および血液製剤の保管に使用される主要な材料です。 -40°Cから121°Cまでの温度に耐える蒸気で滅菌できます。 PVCは、ETO(エチレンオキシド)およびガンマ線照射電子ビームを使用して滅菌す

プラスチックは生分解しないと広く信じられていますが、実際にはそうではありません。 生分解性プラスチックとポリマーの概念は、1980年代に最初に導入されました。 バクテリア プラスチックを分解する可能性のあるバクテリアは、日本の科学者のチームがナイロン工場からの廃水を含むプールに生息するフラボバクテリウムの菌株を発見した1975年に開発されました。当時、ナイロンを分解するために2種類のバクテリアが開発されました。フラボバスゲテリアとシュードモナスは、ナイロンを分解できる酵素(ニロナーゼ)を持っていることがわかりました。これらの2種類の細菌は、1935年にナイロンが発明される前に存在していたこ

プラスチック製品は、職場の安全性など、人々の生活のさまざまな側面を変えています。 強化された建設製品や運動器具から、病院でのより安全な自動車部品やテーブルトップまで、プラスチックは職場の安全性に大きな変化をもたらしています。これらの分野やその他の分野での革新により、プラスチックの用途と持続可能性への貢献が拡大しています。 建設製品 プラスチック産業貿易協会によると、建設業界は米国で2番目に大きなプラスチック製品の消費者です。プロジェクトを完了するために使用されるツールを含む建設業界で使用される多くのコンポーネントは、職場の安全性を高める高度なプラスチックから作られています。たとえば、

極低温のバリ取りとバリ取り は、極低温を使用して、熱硬化性樹脂と熱可塑性樹脂の両方のさまざまなプラスチック(およびその他の材料)で製造されたワークピースのフラッシュを除去するプロセスです。使用される材料の例としては、ナイロン、Tefzel®、HD-PE、PPS、PET、ポリカーボネート、ポリプロピレン、ポリウレタン、液晶ポリマー、ABS、PEEK、およびアセタールがあります。バリ取りに成功した製造部品には、射出成形、圧縮成形、押出成形で製造された部品が含まれます。 「フラッシュ」とは 「フラッシュ」は、ワークピースに取り付けられた隆起したエッジです。これは不要な素材であり、削除する必要があり

樹脂