分注したサンプル量と同じくらい正確な結果が得られる場合 食品科学や物議を醸す GMO から、医薬品開発や医学研究、年次健康診断の一部である定期検査まで、液体分配システム ほとんど目には見えませんが、日常生活で重要な役割を果たします。 これは、多くのバイオテクノロジーおよび実験室の作業が、液体のサンプルを容器間で移動させ、正確な量を試験媒体上または試験媒体内に分配することから始まるためです。タスクが遺伝子配列決定や抗体検査の実験であろうと、血液や尿の日常的な分析であろうと、それは真実です. これらのプロセスが実行される一般的な大規模な環境では、たとえば 600 人の患者を検査する病院や 1

引っ張って、封印して、忘れる 1 世紀以上前の白熱電球と真空管の発明により、真空は主要なツールになりました。製造中。今日、低価格の電球は、CFL と LED によって覇権を争われています。また、デジタル エレクトロニクスと半導体の費用対効果、コンパクトなサイズ、効率と信頼性の向上により、真空管はほとんど過去のものになりました (いくつかのニッチ アプリケーションを除く)。 それでも、真空雰囲気を作り出すプロセスはまだ非常に活発です。実際、これは電子部品製造の重要な部分です。 真空雰囲気の繰り返し生成と 1 回限りの生成 タスクを達成するために真空が繰り返し引き出される多くのアプリケー

チューブの特性がプロセスとその精度に与える影響 バイオテクノロジーと検査自動化の分野では、グローバルな体外診断 (IVD) 調査会社MarketsandMarket™によると、市場は2025年までに960億ドルに達すると予想されています。自動化された液体分配システムの使用は理にかなっています s は、IVD の需要とともに成長します。 多くの変数がこれらの液体ディスペンス システムのパフォーマンスに影響を与えます 、以下を含む: サンプリングする液体の種類 使用される試薬化学物質 ポンプ装置の種類 ポンプが及ぼす力の量 さらに、これらのシステムで使用されるチューブ IVD やその他の

高圧アプリケーションに関する特別な考慮事項 液体ディスペンス システムの精密チューブに関するこのブログ シリーズのパート 2 では、内径 (ID) について言及しています。 チューブの形状によって、液体サンプルがどれだけ均等に分配されるかが決まります。 ID 表面仕上げの欠陥 液体がチューブからスムーズに流れ出すのを妨げ、結果として良好な試験結果を得るのがより困難になる状態です。 ただし、液体ディスペンス システムのチューブが高圧下で機能しなければならない場合、スワール、渦巻き、バフェッティングも発生する可能性があります。 、クロマトグラフィー試験システムなど。これらは、混合物の成分を分

精度が道路と出会う場所 今日の自動車は信じられないほど複雑で、エンジン内の 1 つのシステムでさえ、気が遠くなるような複雑さを持っている場合があります。たとえば、燃料噴射システムを考えてみましょう。はるか昔、ガソリン車はディーゼル トラックと同じように、燃料噴射を使用して燃料の細かい霧をエンジンの吸気バルブの直前に、または最近では直接噴射システムを使用して燃焼室自体に送り込んでいます。これらの燃料噴射システムは、燃料をより簡単に燃焼させる空気燃料ミストに霧化することにより、燃料効率を高め、エンジンの応答時間を改善します。 燃料噴射システムの部品要件は何ですか? 燃料噴射システムは、プラスチ

知っていましたか?金属チューブはエアバッグに「空気」を入れるのに役立ちます! 金属部品を使用する自動車内のすべてのシステムの中で、おそらく最も重要なのは、さまざまな自動車の安全システムです。ミラー、ヘッドライト、リフレクター、方向指示器からブレーキ、ステアリング、サスペンション システムに至るまでの基本的な車両機能に加えて、自動車の安全システムには、ドライバーが障害物を検出し、障害物を制御するのに役立つように設計された、より広範なアクティブ機能のメニューが含まれています。衝突を避けてください。たとえば、ドライバーの疲労を検出し、進路上の障害物をドライバーに警告し、他の車両との安全な距離を維持

LED の未来が今なら、なぜ白熱灯は今でも自動車の方向指示器に使用されていますか? 今日の自動車システムでは、ヘッドライト、テールライト、ブレーキ ライト、ターン シグナルなどの比較的「単純な」アプリケーションでさえ、技術革新の主な対象となっています。しかし、自動車照明での LED の使用の増加について人々が騒いでいる一方で、1 つのアプリケーションはややとらえどころのないままです。それは、いまだにタングステン ワイヤと白熱灯の確固たる地位を築いている「ウィンカー」です。 ターン シグナル ランプに電力を供給するタングステン ワイヤーの供給 タングステン ワイヤと、高融点、低蒸気圧、高

正しい選択は、製造可能性の最適化に役立ちます。 20 世紀初頭から、ステンレス鋼は医療機器チューブの設計と製造において重要な役割を果たしてきました。 長年にわたるステンレス鋼管の製造に使用される技術の進歩により、たとえば、25 ミクロン (µm) または 0.00098 インチの小さな内径 (ID) が可能になり、製品は医療分野とともに進化してきました。 . さまざまな医療機器チューブの用途 今日、ステンレス鋼は幅広い医療処置で活躍しています。高度な構造、高い引張弾性率 (剛性)、または高圧流体の流れを必要とする医療機器チューブ用途に最適です。 ステンレス鋼のチューブは、さまざまな医

アルミニウム シートは溶接が難しいことで知られており、多くの場合、溶接の試みは、供給性の問題、弱い溶接、およびクレーターや亀裂などの欠陥をもたらします。自動車メーカーは、アルミニウムを多用する新しい車両やハイブリッド バッテリー パックが開発されるたびに、生産上の課題に直面します。 接着剤で接着しますか、リベットを使用しますか、それとも非常に特殊な抵抗溶接プロセスを使用しますか? スポット溶接には利点がありますが、材料特性を十分に理解した上で、適切な抵抗溶接電極を選択することが重要です。不適切な電極材料は、製造ラインで多くの問題を引き起こす可能性があります。その 1 つに、電極材料がワーク

高導電率の電極材料 (ISO 5182 システムのクラス 1 および 2) は、低導電率のワークピースの溶接に理想的であることが一般的に理解されています。逆に、導電率の高い金属には、ISO 5182 でクラス 3 電極と呼ばれる高融点金属電極など、導電率の低い電極が必要です。 たとえば、広く入手可能な銅/クロムおよび銅/クロム/ジルコニウム電極は、低炭素鋼および高強度鋼に最適です。この鉄系金属をスポット溶接するには、必要な材料硬度を達成するために、銅を強化するためのさまざまな戦略が採用されます。 (特に、高炭素ステンレス鋼の場合、銅の合金が引き続き推奨されます。ただし、抵抗溶接プロセスは、必

純銅の抵抗溶接電極は、その特性と設計によって熱が伝導するのに対し、純耐火電極は熱を保持するという理由だけで選択されます。タングステン(W)は、金属の中で最も融点が高く(3387℃)、常温・高温での硬度が非常に高いことが特徴です。一般的に酸化しにくく、電気抵抗が非常に高いです。 高融点金属の中でタングステンの「姉妹」であるモリブデン (MO) も、タングステンよりも相応に低いにもかかわらず、高い融点 (2610°C) と高温での高い機械的強度を備えています。 Moの電気抵抗も高い。 (タングステンやモリブデンを含むさまざまな元素の電気抵抗率のより詳細なレビューについては、選択された元素の電気抵

抵抗溶接電極に関する投稿で、次の 2 つの主なトピックについて多くの質問を受け取りました。 導電率の高い電極と導電率の低いワークピースに関する異種金属、およびその逆 ホルダー内の電極構造における摩擦攪拌 異種金属の溶接 第一に、異種金属を溶接するための優れた新しい方法がいくつか研究されています。しかし、当社の専門知識は、上記の「逆」、つまり導電率の低い電極を使用して導電率の高いワークピースを溶接する場合です。これは実際には異種金属の溶接とは関係ありません。 ただし、スチールなどの異種金属をアルミニウムに溶接する必要がある場合は、磁気パルス溶接またはコールド メタル トランスファーのいず

単純な形状のカットオフに剪断は適していますか? 金属部品の単純な切断には、金属せん断プロセスが非常に魅力的なオプションです。これは速い。それは簡単です。安いです。 ただし、金属せん断プロセスの長所と短所を理解することは重要です — または、検討する可能性のある精密な金属切断方法 — ニーズと優先事項にどのように対応するかを評価できます. 単純な形状には適していますが、常にそうとは限りません 基本的に、せん断加工では、可動刃で圧力を加え、ワークを固定刃に押し付けます。この金属せん断プロセス (一般にダイ カットまたはマルチ スライドとも呼ばれます) は、単純な形状の部品を迅速かつ安価に切断

確かに正確ですが、2 軸精密金属切削には適していますか? 精密金属の切断方法のスペクトルでは、レーザー切断の魅力を理解するのは簡単です。用途が広く正確で、厳しい公差と小さなカーフを生成します。そしておそらくサイエンス フィクションのおかげで、金属などの硬い物質を溶かしたり、燃やしたり、気化させたりするために、高度に集束された光のビーム (非常にエーテルのように見えるもの) を使用するというアイデアには、自然な魅力があります。 ただし、レーザー切断は一般に時間がかかり、費用がかかるため、2 軸切断アプリケーションにレーザー方式を使用することを正当化するには、説得力のある利点 (および現実的

公差が厳しく、バリのない金属ロッド、チューブ、または押出成形品を特定の長さに正確に切断するという目標は、単純に聞こえるかもしれませんが、この作業は驚くほど困難な場合があります。これは、精密金属切断方法の効率が、ジョブのパラメーターと、その方法が目の前の作業にどれだけ適合しているかによって大きく異なる可能性があるためです。決定を誤ると、時間と費用がかかる可能性があります。 金属部品のバリのない 2 軸カットオフの場合、トップ 5 の方法は、せん断、コールド ソーイング、精密研磨切断、ワイヤー EDM、およびレーザー切断です。金属を分離する方法は他にもありますが、単純な 2 軸カットオフ (本質

本当に厳しい許容範囲が必要なのはどこですか? 小型部品調達の基本 — 寸法 、公差 、および材料 — 部品が製造可能性のために最適化されているかどうかに大きく関係しています. 公差は、製品の設計、製造、および品質管理に影響を与え、最終製品のパフォーマンスを成功させるために重要です。したがって、機械加工または切削部品の公差と許容変動量を決定することは、品質コストの重要な要素です。 見積もりを依頼するとき、非常に厳しい許容範囲を想定したくなるかもしれません。 — おそらく可能な限り厳しい許容値 — をデフォルトで選択する必要があります。代わりに、過度のコスト削減と不要な要件の実装の間でバラン

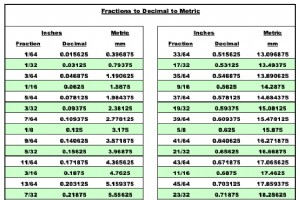

変換の驚くべき複雑さ 小型部品調達の基本の 1 つは、異なる測定単位間で変換する機能です。たとえば、ミリメートルとインチの間で公差数値を変換することにより、メートル法公差チャートを作成します。 これは、あなたが思っているほど単純ではないタスクです。実際、メートル法と標準的な測定システムの間を行ったり来たりするリスクは伝説的なものであり、しばしば破滅的な結果をもたらします. いくつかの最悪のシナリオ さかのぼること 1983 年、モントリオールからエドモントンへ飛行中のエア カナダ ボーイング 767 は、飛行開始から約 1 時間で燃料切れになり、緊急着陸のために (文字通り) 滑空しなけ

部品公差をめぐる非難合戦の回避 公差は、製造可能性の最適化に影響を与える小型部品調達の基本の 1 つです。公差を指定するには、コストと精度の必要性とのバランスを取る必要があります。 重要な公差とそうでない公差を区別することで、部品の過剰設計によるコストを回避できます。 つまり、直径と半径の両方など、公差を必要とするさまざまな属性を持つ 1 つの部品がある場合、どちらがより重要な寸法であるかを考慮する必要があります。 ただし、この最後の点は別の問題を引き起こします。同じ部品に複数の公差があり、競合する場合はどうなりますか? 相反する許容範囲とは? 相反する公差という用語 一緒に意味

ピン ゲージと小型パーツ チューブの光学測定 小型部品調達の基本の 1 つは、仕様について十分な情報に基づいた決定を下すことが、製造可能性の最適化に大きな影響を与えるということです。たとえば、部品の最終用途を考慮に入れることで、どの公差が最も重要であるかを判断でき、それが部品の生産とコストを左右します。 関連記事: 厳しい公差が部品コストに深刻な影響を与える可能性があります 部品が指定された寸法と公差の要件を満たすかどうかに影響を与える要因は多数あります。このブログでは、小さなチューブなどの部品の製造可能性を最適化する上で重要な要素、つまり、内径 (ID) が要件を満たしているかどう

校正された測定は一貫した測定ですか? 私たちの業界では、顧客、材料のサプライヤー、および部品メーカーのすべてが校正済みのデバイスを使用して測定を行うことは当然のことです。デバイスは次の目的で調整されます: 読み取り値が他の測定値と一致していることを確認します。つまり、デバイスの測定値は、既知の受け入れられている標準と比較され、追跡可能です デバイスの読み取り値の精度を判断する デバイスの信頼性を確立する しかし、私たち全員が校正済みのツールを使用しているからといって、同じ部品を測定するすべての人が同じ結果を得られるとは限りません。 どうすればいいの?まず第一に、NIST トレーサブ

産業技術