この誤解されている方法は、2 軸の金属カットオフに最適ですか? 研磨切断は、精密金属切断の多くの誤解されている方法です。その名前から、一部の潜在的なユーザーは、この方法では粗いエッジ、多数のバリ、およびその他の表面欠陥が生じると考えるかもしれません. これらの仮定は真実から遠く離れることはできませんでした.実際、研磨切断は、精密な切断、厳しい公差、大量生産を必要とするアプリケーションに手頃な価格で適しています。 しかし、2 軸金属部品カットオフにアブレッシブ カット (または検討中のその他の精密金属カット方法) を選択する前に、プロセスの長所と短所を理解することが重要です。そうすることで

ECC は 2 軸金属カットオフに適していますか? 電気化学浸食と研磨を組み合わせた電気化学切断 (ECC とも呼ばれます) は、±0.005 インチ (0.127 mm) の厳しい公差で、バリのない光沢のある表面を生成します。研磨切断と同様に、電気化学的方法は鋸歯では切断しません。 しかし、2 軸金属部品切断用の電気化学切断機を選択する前に、プロセスの長所と短所を理解することが重要です。そうして初めて、それが自分のニーズと優先事項を満たすかどうかを評価して決定することができます。 電気化学切断プロセス 電解切断では、工作物と砥石車の両方が導電性です。このプロセスでは、導電性流体内の正に

これほど特殊な、そして稀な研磨方法である理由は何ですか? 電解研磨の根底にある原理の 1 つは、それが表面研磨のバージョンであり、それ自体が 1 つのカテゴリであるということです。これは、電気化学プロセスに固有の現実があるためです。 実際、電気化学研磨のパラドックスの 1 つは、従来の表面研磨を行う方法がひどいことです! では、なぜ誰かが電気化学的方法を行うのでしょうか?そして、なぜこれほど興味深いニッチなのか? 電気化学的および研磨作用による材料の除去 電解研磨プロセスは、表面研磨と化学の組み合わせであると言えます。このプロセスは、電解作用と帯電砥石の物理的作用の両方を使用して金属を

センター間の研磨が重要なのはなぜですか? 名前に反して、OD 研削は、部品の外径 (OD) を成形することだけではありません。円筒研削の一種として、研削対象物に中心回転軸が必要です。 実際、外径研削はワークピースの外面の中心間で行われます。これは重要な違いです。 真の中心事項 ご覧のとおり、中心はパーツ上の仮想的なスポットだけではありません。中心は、オブジェクトを幾何学的な真の中心に保持し、回転方向に動かし、研削動作を可能にする終点です。 ワークピースは、その固定された真の中心軸を中心に回転します。同時に、砥石は対象物と同じ方向に回転します。 2 つのサーフェスが接触すると、反対方向

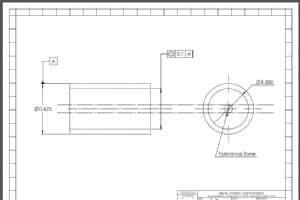

RFQ で「仕上げ」の手順を省略しないようにする方法 見積もり依頼を完了する際には、些細なことでも含めることができます。しかし、人間として、どんなに良心的であっても、表面仕上げの要件など、小さくても重要な詳細を見逃すことがあります。 想像してみてください: あなたは、たとえば小さな金属部品を製造するための正確でタイムリーなコスト見積もりを提供するためにサプライヤーが必要とする可能性があるすべてのものを提供しているように見える RFQ を作成しました。 RFQ には、パーツの外径と内径 (OD と ID)、長さ、公差が含まれます。これには、部品の設計者が作成した設計図が含まれています。 R

フラット ラッピング サービスは何を実現しますか? 金属切削工場を見学して当社のことを知っていただくと、3 種類のラッピング装置があることに驚かれることがよくあります。しかし、本当に驚くべきことは、非常に単純な (そして有益な) 精密フラット ラッピングのプロセスに慣れていない人が非常に多いことです。 ラッピングマシンには可動部品がありますが、それらは遊園地の乗り物のティーカップのように回転するプレートです.プロセスをシンプルにしているのは、プレートが複数の軸ではなく単一の平面で規則的に回転することです。上部のプレートは一方向に、下部のプレートは反対方向に進みます。 しかし、フラットラッ

なぜ一度に 2 つの車輪で挽くのですか? その名の通り、ダブルディスク研削は、2 つの対向する研磨ホイールを使用して、材料の両面を同時に研削します。これにより、適切な用途で公差の厳しい表面仕上げ、平坦度、および平行度を達成するための非常に効率的な研削方法になります。それでも、ダブルディスク研削には謎のオーラが漂っています. プロセスの仕組み ダブルディスク研磨は、平面研磨などの方法よりも速く材料を除去するという点で、両面ブランチャード研磨に似ています。 (もちろん、どの研磨方法でも、材料の除去速度は砥石の選択やその他の変数によって異なります。)ただし、ダブル ディスク研削の公差は、ブランチ

内径に研削とホーニングが使用されるのはなぜですか? 小さな金属部品の製造に役立つさまざまな仕上げプロセスがあります。通常、製造の最後に展開されるこれらのプロセスには、高精度の内面研削の方法が含まれます。 このブログでは、ボア、穴、およびチューブの内径 (ID) の滑らかな仕上げと厳しい公差を実現するために使用される 2 つの特殊なタイプの研磨内面研削について簡単に説明します。 2 つの内面研削方法の違い つまり、ID 研削プロセスは主に、円筒形または円錐形の部品の ID から材料を正確に除去するために使用されます。一方、ホーニングは、研磨または非常に正確な表面仕上げと ID 形状にする

2 つの直径の同心度 (およびチューブ ソーシングのその他の要因) をチェックする方法 2 つの直径の同心度を確認する方法の問題 チューブの調達でよく出てきます。これには、壁の厚さ (チューブの外径 (OD) と内径 (ID) の間の測定値) をさまざまな点で測定して、中心軸に対してどれだけ一定であるかを確認することが含まれます。 課題は、基準点 (データム軸) として機能する理論上の中心軸を確立することにあります。これにより、完全な同心度を測定することは、達成することと同じくらい困難になります。 そのため、同心度の要件でチューブの外径と内径の測定値を指定する前に、次の点に留意することが

小型部品の製造において平面度は重要ですか? 表面の平坦度は、部品の製造方法を伝えるために使用される幾何学的な寸法と公差 (GD&T) 規格の 1 つです。また、製造可能性を最適化する際の重要な考慮事項になる場合もあります。 配置、円筒度、およびその他の幾何公差特性に加えて、製造される金属部品が正しい形状と目的の機能の両方を備えていることを確認するために、設計図面に平坦度公差を示すことができます。 表面の平坦度とは? 平面度は、表面の形状をそれ自体と比較した尺度であり、表面に沿ったすべての点が同じ平面にあることを示します。 GD&T では平行四辺形で表される平坦性により、寸法公差を厳しくす

スイス旋盤の始まりと現在 最近、オリジナルのスイス製機械の写真を見て、この機能の起源について考えさせられました。 スイス製スクリュー マシンは 19 世紀初頭から存在していましたが、最近ではほぼすべての業界でスイス旋削が最優先の製造方法になっているようです。これは、事実上すべての現代の機械工場が活用して、さまざまな業界向けの正確な部品を迅速に製造する機能です。 スイスの機械はどこから始まったのですか?そして、どのようにして今日のような重要な精密 CNC 機械加工方法に進化したのでしょうか? スイス スクリュー マシンの起源 この機械の名前は、1800 年代初頭にスイスで発明されたことに

操縦可能な医療機器向けの機械加工特殊機能 小型の医療機器を操縦する能力は、多くの低侵襲の介入および診断用途にとって重要な機能です。医師のスキルと併せて、例えば、外科医が小さな動脈や静脈などの困難な解剖学的構造を通してカテーテルを安全に操縦できるようにするものです。 しかし、プル リングと呼ばれる小さなコンポーネントが、操作可能な医療機器の用途でこれほど重要な役割を果たすとは誰が想像できるでしょうか? カテーテルとシースのプルリングの役割 カテーテルおよび同様の医療機器の操縦性とは、機器の近位部分 (ハンドル) を回したり回転させたりして、機器の遠位端でまったく同じ動きを実現する能力です。

自動旋盤は 2 軸の金属切削加工に実用的な選択肢ですか? 精密金属切削の世界では、金属部品の成形には自動旋盤が最も一般的に使用されています。問題は、2 軸カットオフのプロセスに旋盤を使用できるか、使用すべきかということです。 自動旋盤プロセス 自動旋盤では、通常、ねじ山、テーパー、ドリル穴、面取り、およびその他の複雑な形状を作成するために、工具ビットが切削動作を実行している間、工作物を保持して回転させます。通常、プロセスの最後のステップは突っ切りです。これは、ワークピースの完成した端を取り除くために使用されます。切削は旋盤の軸に対して直角に行われます。 スイス型自動旋盤では、出発材料の直

スイス スクリュー マシンにおけるガイド ブッシングの重要性 さかのぼる 2011 年に、Citizen Machinery Company は、研削されていない棒材の処理に関連するコストを削減するために設計された適応ガイド ブッシングを導入しました。 Citizen は、工作機械のスペシャリストであり、CNC 旋削技術のリーダーです。 そのアダプティブ ガイド ブッシングはもはや新品ではありません。しかし、シチズンの本社 (工場から数分) を最近訪れて、私たちのマシンの 1 つの仕様を確認したところ、ガイド ブッシングの重要性について考えさせられました。このあまり認識されていない機能の機

「欠陥がない」とはどういう意味ですか? 基本的な問題は、技術図面に「欠陥がない」、「残留物がない」、「油、グリース、微粒子がない」、「破片がない」、「傷がない」、または材料表面がないことを示す場合に発生します。不完全さは許容されます。図面では、「ドロー ラインなし」、「ガウジなし」、「縦方向のダイ ラインなし」などの特徴が示されることもよくあります。 これらの要求の問題は、パーツの表面を見ているときに実際に何を意味するのかということです。 表面をよく見ると、欠陥が見つかります。 (通常の鏡で自分の肌を見てから、10 倍の拡大鏡で自分の肌を見たことがありますか?) そしてこれは、最も精密な

デバイスの機能とその調整方法の指定 Metal Cutting Corporation では、校正公差は品質管理と品質管理システム (QMS) のもう 1 つの重要な側面です。 機器の校正では、校正対象のデバイスの精度を関連付け、調整し、文書化するために、測定デバイスが正確で受け入れられている既知の標準と比較されることを思い出してください。校正公差は、既知の標準と校正済みデバイスとの間の最大許容偏差です。 Metal Cutting では、部品の測定に使用するデバイスの校正は可能な限り NIST 規格に基づいています。たとえば、The Quandaries of Calibration

整形外科および歯科用途向けの精密で複雑な機能の実現 他の多くの医療機器と比較して、骨ネジは一見単純な構造をしています。一方の端に頭があり、もう一方の端に先端があるネジ付きシリンダーです。しかし、骨ねじ (アンカーとも呼ばれます) の設計は驚くほど複雑になる場合があります。 そのため、精密な CNC スイス式機械加工が、骨ねじに最終用途に適した特徴と機能性を与える設計を実現する上で重要な役割を果たします。 ボーンスクリューの基本構造 ほとんどの人がよく知っている一般的な木ねじと同様に、骨ねじの構造には特定の基本的な特徴があります。 頭 ネジの上部は、ネジの挿入を助ける平らな表面です。

カテーテルおよびその他のデバイスの耐摩耗性の向上 ブッシングは、病院のベッドから人工関節まで、さまざまな医療機器に使用されています。一般に、これらのブッシング: 金属同士の接触を防ぐスペーサーとして機能 金属部品間の摩擦を減らす 患者リフトなどの低速用途での往復部品の動きを容易にする しかし、一部の高速医療機器アプリケーションで使用するためにスイス機械加工されたカスタム ブッシングがあることをご存知ですか? 超高速デバイス 医療機器が超高回転数 (RPM) で機能しているとは思わないかもしれません。ただし、設計技術者が非常に高い回転速度を利用する設計によってデバイスの治療目的を達成し

タングステン Ca の振り返り2007 年、ITIA 提供 International Tungsten Industry Association (ITIA) は、日本タングステンの同僚が長年メンバーとして参加している尊敬される組織です。私たち Metal Cutting は、タングステンを切断する方法と、それを使用して鍛造ロッドや細線から精密部品を作成する方法の専門家ですが、ITIA はタングステンの粉末とトン数の側面により重点を置いています。 1650°C)、およびその高い引張強度により、この材料は幅広い用途に役立ちます。 朝は家で 2007 年のその日は、枕の下にある携帯電話の

医療機器の機能を改善する機能の作成 医療機器業界に携わっていない場合は、 電極 という用語を知って驚くかもしれません。 Metal Cutting Corporation が抵抗スポット溶接およびダイ シンカー EDM 用に作成したものだけを指しているわけではありません。 実際、医療用電極は、心臓ペーシング、心臓除細動、および神経刺激システムの重要なコンポーネントです。これらの電極は通常 MP35N® で作られています 、多くの場合、重要な機能は精密な CNC スイス式機械加工に依存しています。 医療用電極を使用するデバイスのコンポーネント 一般に、医療用電極は体組織と接触し、カテー

産業技術