産業用ポンプのカテゴリを詳細に説明 ポンプは、その機械的作用によって液体物質を移動させる装置です。伝統的に、ポンプは流体を移動および移送する方法に応じて、主に 3 つのタイプに分けることができます。 産業用ポンプの選別 流体を移動させるこれら 3 つの方法は、直接揚力、変位、および重力の方法に分けられます。つまり、直接リフト ポンプ、置換ポンプ、重力ポンプがあります。 機械構造では、ポンプは通常、典型的な往復または回転メカニズムによって操作されます。これらはエネルギーを消費して機械的な仕事を実行し、流体または気体を移動させます。産業用ポンプは、作業要件に基づいて、これらすべてのメカニ

国内ポンプの分類 これら 3 つの方法は、次のような流体の移動方法によって異なります。 直接揚力、変位、重力法 つまり、ポンプの種類は、直接リフトポンプ、置換ポンプ、および重力ポンプに分けることができます。ポンプは通常、往復機構または回転機構によって作動し、エネルギーを消費して流体を移動させる機械的な仕事を行います。 ポンプの設置場所も重要です。機械式ポンプは、ポンプによって汲み上げられた流体に沈めたり、流体の外側に配置したりすることもできます。ポンプは、容積式ポンプ、インパルス ポンプ、速度ポンプ、重力ポンプ、蒸気ポンプ、バルブレス ポンプに分けることができます。その変位方法に従って

商用ポンプとは何ですか?その利点は何ですか? 商用ポンプ 商用ポンプとは? 商用ポンプは、機械的作用によって流体状態の物質を移動させるタイプのポンプであり、商用目的で使用されます。市販のポンプが流体を移動させる方法に応じて、ポンプは 3 つの主要なモデルに分けることができます。 ポンプの分類 これらの 3 種類の市販のポンプは、流体を移動させる方法によって決定され、直接揚力、変位、および重力の方法があります。つまり、それぞれ直揚式ポンプ、置換式ポンプ、重力式ポンプがあります。市販のポンプは通常、往復機構や回転機構で作動し、エネルギーを消費して流体を動かす機械的な仕事を行い、流体の伝達性能を

グラインダー スピンドル 研削は他の機械加工とは異なります。このトピックでは、研削スピンドルのアプリケーションに焦点を当てます。スピンドルは、現代の研削盤の重要なコンポーネントの 1 つであり、研削盤のスピンドルは、その駆動機構に応じてさまざまな形で設計されています。 スピンドルの一般的な在庫 旋盤およびフライス盤のスピンドルには、ベルト駆動、電動、ギア駆動、直接駆動など、いくつかのタイプがあります。他の駆動機構と比較して、直接駆動スピンドルは、より大きなトルク、より高速で正確な起動、およびより大きな処理領域を提供できます。 したがって、研削用には、研削用スピンドルの用途と同様に直動

旋削スピンドルが必要な理由.それの利点は何ですか。仕組みと仕組み ターニングスピンドル 旋盤スピンドルは、旋盤でワークピースを保持および駆動するために使用される、最も重要な回転機械部品の 1 つです。主軸の駆動力は構造設計によって異なり、ほとんどの旋削主軸は組み込み型であり、その他はベルト駆動型であり、設計図の構成はさまざまです。スピンドルの駆動機構は、処理要件が異なるため異なります。たとえば、カートリッジ アセンブリは一定のスペースに配置され、傾斜したスピンドルは特定の角度内で回転できるように設計されています。 工作機械主軸の中には、頑丈なブロックまたは箱型のハウジングに取り付けられてい

リニアガイドについて 自動生産ラインでは、リニアガイドはリニアスライドとも呼ばれます。これは、一方向に自由に動くベアリング構造です。 市場には、さまざまなタイプのリニア ガイド モデルがあります。マシン ガイド、ローラー テーブル、その他のダブテール スライドなどの電動リニア ガイドは、駆動機構内を移動するベアリングです。さまざまなリニア ガイドは、さまざまなモビリティ モデルを表しています。 非電動リニアガイド すべてのリニア ガイドが電動化されているわけではありません。一部の非電動ダブテール スライド、ボール ベアリング ガイド、およびローラー スライドは、慣性駆動機器に低摩擦の直線

横型旋盤について 旋盤構造の多くの異なる設計の中で、1 つは非常に一般的なものです。つまり、工作物を固定し、切削工具によって加工される紡績スピンドルの水平配置です。 横配置が一般的な理由 旋盤は旋盤とも呼ばれ、通常は回転軸上で工作物を回転させ、切削、ローレット加工、研削、穴あけ、変形、端面加工、旋削などのさまざまなプロセスを実行する CNC マシンです。 これらの CNC 機械加工タスクは、CNC 機械のスピンドルによって駆動される軸に対して対称的な輪郭を持つオブジェクトを作成するために、工作物に適用されるツールによって実行されます。 ターニングCNCマシンは、ワークピースをクラン

モーターについて 機械の分野では、「モーター」と「エンジン」は通常同じものです。どちらも、エネルギー形態を特定の機械エネルギーに変換するように設計されたデバイスを指します。 産業用モーターのカテゴリ 電気モーターは、電気エネルギーを機械的運動に変換できます。空気圧モーターは動力源として圧縮空気を使用し、時計仕掛けの時計のスプリング モーターは弾性エネルギーを動力源として使用します。工作機械業界では、電気モーターについて話すとき、通常、リニア モーター、ブラシレス モーターなどの軸運動および自動化補助装置のパワー ユニットを指します。 リニアモーター リニアモーターは、伝達システムなしで

門型マシニングセンタ(門型マシニング)について 重切削は、航空宇宙、航空機、防衛、造船、発電部門などの特定の分野の現代産業では必須です。重工作機械がダブルコラムタイプの機械加工のようにコラム設計を採用すると、スムーズな加工を確保し、重切削の剛性を維持できます。したがって、多くの工作機械メーカーは、顧客が最大の加工能力を提供できるように、ダブル コラム マシンを製造する傾向があります。 ダブル コラムは移動できますか? コラムを別の軸と考える人もいるかもしれません。この場合、製造元の設計に応じて、別のトラックにコラムを設定するか、ボックス トラックに別のボックスを配置して B 軸または Z

内面研削盤とは?そのアプリケーションは何ですか? 内面研削の概念は、ボアと穴の研削を指します。この研削工程は、業界で最も難しい研削工程の 1 つです。内面研削盤は、円筒プロファイルに使用される内面研削工具または工作機械です。研削砥石を切削工具として使用する、一般的なタイプの機械加工です。 砥石の重要性 砥石上の砥粒1個1個がせん断変形法によりワークを小片に切り出します。用途が広いため、研削盤は数が多く、その分類も非常に複雑です。一般的なグラインダーの種類には、ベルト グラインダー、ベルト グラインダー、ベンチ グラインダー、円筒グラインダー、平面グラインダー、ツール &カッター グラインダ

リニアモーターとは? 金属加工業界では、リニア モーターの定義は固定子と回転子が展開された電気モーターです。したがって、リニア モーターは、トルク (つまり回転) を放出する代わりに、その長さに沿って直線的な力を放出することができます。重要なのは、力は線形ですが、リニア モーターは必ずしも線形ではないということです。 開発 リニアモーターの開発は、1840 年代の英国にまでさかのぼることができます。実際のアプリケーションでは、米国で電車やエレベーターを駆動するために使用される実現可能なリニア誘導モーターがあります。その後、ドイツの技術者が 1930 年代に実用的なモデルを構築しました。その

工作機械の心臓部:工作機械のスピンドル。 工作機械の主軸は、機械の中で最も重要なコンポーネントの 1 つであり、その存在は 5 つの鋳造ベースとシェルと同様に重要です。すべての機械加工スピンドルの中で、ベルト駆動スピンドルは最も広く使用され、開発されています。スピンドルは最も重要な回転機械部品の 1 つで、旋盤で工作物を保持して駆動するために使用されます。機械主軸の駆動力は、構造設計によって異なります。ほとんどの旋削スピンドルはベルト駆動ですが、その他は電動で、処理要件に応じてさまざまな構造をカスタマイズできます。 スピンドル駆動 工作機械の主軸はさまざまな方法で駆動されます。処理要件が異

ダイレクト ドライブ モーターの利点 - その概要と仕組み 最新の機械では、ダイレクト ドライブ モーターはロータリーまたはリニア形式にすることができ、ギアボックス、ベルト、プーリー システムなどの機械的な伝達要素を必要とせずに、負荷がモーターに直接接続されます。ここでは、ロータリー モーターとリニア モーターであるダイレクト ドライブ モーターの 2 つの主なカテゴリについて説明します。 トルクモーター:回転モーターの一種 ロータリーダイレクトドライブモーターは、失速時でも低速で高トルクが得られるのが特長で、トルクモーターとも呼ばれます。その設計に関して、トルクモーターは通常、ブラシレス

穴あけ EDM について 従来のボール盤のプロセスには、切りくずや過熱の問題があり、出力の精度と品質が低下します。 1040 年代頃から、業界の専門家はこれらの障害を克服する方法を研究し始めました。EDM はその解決策の 1 つです。 放電加工 (EDM) は、スパーク加工、スパーク浸食、バーニング、ダイシンキング、ワイヤ バーニング、またはワイヤ浸食としても知られています。これらは、さまざまな国またはさまざまな産業分野の労働者によって命名されています。 EDM は、火花を使用してさまざまな形状の金属加工物を製造する加工方法であるため、中国市場では火花加工とも呼ばれます。 作業と分類 E

スピンドルベアリングについて 工作機械に取り付けられたスピンドルはRPM速度が高く、ボールベアリングスピンドルを機能させるには非常に優れた安定したボールベアリングメカニズムが必要であるため、スピンドルベアリングはスピンドルの動作において重要な役割を果たします。不安定。スピンドル ボール ベアリングは、通常、優れたエンジニアリング能力と経験を持つ専門メーカーによって設計および製造されています。 ベアリング装置とは? 機械の分野において、主軸などの機構に必要な軸受は、相対運動を必要な範囲に制限し、可動部間の摩擦を低減する役割を担う、欠くことのできない機械部品です。スピンドルボールベアリングの設

金属加工の重要な鍵:CNC 平面研削盤の登場 金属加工の分野では、表面研削は仕上げ工程全体で最も重要なステップの 1 つです。成形、切断、およびその他の複雑な処理の後、多くのワークピースがこのステップに入り、さらに仕上げが行われます。 精密な CNC 表面研磨により、ワークピースにより滑らかで詳細な表面が作成されます。広く使用されている研磨加工技術です。スピニングホイールの表面に粗い粒子を覆うことにより、研削ホイールが形成され、金属または非金属の切りくずがワークピースから切り取られ、ワークピースの滑らかで詳細な表面が作成されます。 CNC 平面研削 (研削盤) 円筒研削、内面研削、センタ

面取り機とは?面取り機と関連機械の簡単な紹介 定義 面取り機は、物体の 2 つの面の間の移行エッジを切断できる機械です。面取りは面取りの一種として定義されることもあり、通常は隣接する 2 つの直角面の間で 45 度の角度で処理されます。面取りは業界で頻繁に使用されます。 申し込み 面取り機は、金属加工、大工仕事、家具製造、コンクリート型枠、およびプリント回路基板で一般的に使用されています。面取りは機械部品の組み立てに役立ち、適切に設計された構造と形状を提供します。 運動学 実際のアプリケーションでは、面取り設計は通常、コンポーネント アセンブリの接触面、または部品を手動で挿入する必要があ

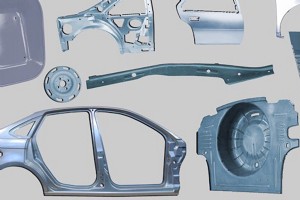

ラピッド プロトタイピングは、世界規模でその効率性が証明されているため、ますます普及しています。この用語は最近登場し、主に 3D 印刷に関連していましたが、デザイナーや製品開発者がコツをつかむと、急速な技術に対する需要が大幅に増加しました。そのため、他の多くのプラスチックおよび金属のプロトタイプ製造技術が、迅速と呼ばれるように開発されています。これらの 1 つが、板金プロトタイピング技術です。冷間板金成形をラピッド プロトタイプ製造方法に発展させる方法を見てみましょう。 板金加工とは 板金成形は、良好な可塑性を備えた金属から薄肉構造を製造するための重要なツールです。他の「圧力」処理操作と

現代の製品の多くは、金属製でありながら頑丈でありながら非常に軽量です。その理由は、薄い金属板から高荷重の構造物を作ることができるほど製品設計が研ぎ澄まされているからです。板金スタンピングは、薄肉の物体などの望ましい形状を作成できる技術の 1 つです。 金属スタンピングとは 板金スタンピングは、将来の部品に材料を差し引いたり追加したりしない製造プロセスです。この方法は、フォーミングを使用して、まっすぐな金属シートを目的の形状にします。基本的には、特殊な金型とパンチを使用して、特殊な装置で金属板を曲げます。通常、このプロセスではシートを加熱する必要がないため、ダイ表面に熱による歪みがありません。

板金設計の概要 身の回りを見渡すと、板金製品が豊富にあることに気づきます。飲料缶、調理器具、ファイル キャビネットなどの消費財から、車体、フレーム、排気管などの工業製品まで、さまざまな用途に使用できます。板金は、産業や少量生産にとって貴重な資産です。したがって、この記事では、板金設計の基本と、板金設計者に役立つヒントについて説明します。多くの業界では、製造可能性を考慮した設計、またはより一般的には DFM として知られている概念を採用しています。板金設計業界では、DFM は設計プロセスにおける技術的なエラーを回避し、板金の厚さチャートと事前の計算に基づいて製造リード タイムを改善するのに役立

製造プロセス