機器のメンテナンスと修理

メンテナンス危機に立ち向かうためのメッセージを世界にさらに広めるために、Joel Leonardは、バンド2CANの有名なPiedmontBluesミュージシャンのTerryVunCannonとSteveCainに、このますます人気のある曲の本格的なブルースとレゲエの演奏を録音するよう依頼しました。 。 メンテナンスエバンジェリストとしても知られるレナードは、ナッシュビルでのエンジニアリング会議に出席した後、2002年10月にオリジナルバージョンを作成しました。大手企業の何百人もの施設エンジニアリング幹部がこのキャリアに参入することへの将来の世代の関心の欠如を訴え、何千人もの候補者が「アメ

今日のメーカーは、生産性と競争力を高めるために、機器と設備のパフォーマンスと信頼性を向上させるために努力しています。 「世界クラスの製造および保守のための無駄のない機械」は、適用されたビジュアルと小さな変更を通じて機器の操作性と保守性を改善するための決定的なガイドです。 著者のStrategicWork SystemsInc。のRobertWilliamsonによると、この本は「世界クラスのシンプルさ」の10年にわたる探求として始まり、1998年に彼の最初の本「設備効率を改善するためのビジュアルシステム」につながりました。 。世界クラスのシンプルさは、機器通信に対する常識的な解決策をもたらし

部品サプライヤーからエンジンメーカー、自動車メーカーに至るまで、自動車業界の101人の製造幹部を対象にした調査では、大多数が、生産停止のコストが非常に高く、1分あたり平均22,000ドルであると述べています。また、過半数は、工場の運営を改善する方法として、生産機械のメンテナンスを外部委託すると述べています。この調査は、Advanced Technology Services、Inc。(ATS)から委託され、NielsenResearchによって実施されました。 1分間の生産停止またはダウンタイムの平均コストは22,000ドルですが、一部の調査回答者は、この数値が1分あたり50

今日のトップマネジメントと「物理的資産管理」の分野に正しく置かれるべき現代のメンテナンスの要件は、生産プログラムの要件および/または最適なプラント機能に応じて、価値の保全とプラントの生産性の向上のためのサービス。これらの目的を達成するために、メンテナンスの高い経済的重要性が透明になるようにするための多くの対策があります。展示会や会議は、このための理想的な転送プラットフォームです。 第18回EUROMAINTENANCEと第3回世界メンテナンス会議(実証済みの付随展示を含む)は、6月20日から22日にかけて開催されます。スイスのバーゼルは、その形と理想的な情報フォーラムがユニ

この事業に携わってきた30年以上、メンテナンスを請け負うかどうかをよく聞かれます。利用できる資本の仕事が少なくなり、サプライヤー企業が資本プロジェクトの仕事以外の仕事を探し始めたときに、これらの質問をより頻繁に聞くでしょう。 過去2年間、サプライヤー間の保守作業の推進は強力でした。将来だけが、このビジネスで長期的にいくつ残るかを示します。このコラムでは、どのようなメンテナンスを契約すべきか、契約すべきでないか、その理由、そして優れたメンテナンス契約の特徴について、引き続き詳しく説明したいと思います。 インセンティブと目標: メンテナンスのアウトソーシングを検討している場合は、請負業者が

スプレーシステムの最適化により、メンテナンスの負担が軽減されます JonBarber著 スプレーシステム Co。 施設の重要なシステムのメンテナンス時間を50%以上短縮できるとしたら、興味がありますか? そして、その削減のための経済的節約を文書化できれば、それはあなたの部門にとって価値がありますか? スプレーノズル技術の最近の開発のおかげで、両方を行うことができるかもしれません。 スプレーノズルは、多くの生産施設で不可欠なコンポーネントです。それらの精度と耐久性は、最大の稼働時間を実現するために絶対に不可欠です。 最適に機能していないスプレーシステムは、操作から驚

4月25日、連邦航空局(FAA)は、アラスカ航空に、保守技術者向けの航空会社のトレーニングプログラムを表彰する、特別表彰の称号を授与するダイヤモンド賞を授与しました。これは、アラスカで5回連続のダイヤモンド賞であり、資格のある従業員の100%が航空メンテナンス技術者賞プログラムに参加している航空会社に対して特別表彰で授与される2回目の賞です。 「今年のダイヤモンド賞は、当社の保守およびエンジニアリング部門と従業員の技術的専門知識を特別に称えるものです」と、アラスカの保守およびエンジニアリング担当副社長であるフレッド・モールは述べています。 「この賞は、従業員に対する私たちの深いコミットメン

Ryder System Inc.は、28人のメンテナンスマネージャーに同社のMaintenance Excellence Award(MEA)を授与しました。 MEAは、卓越した顧客サービス、保守、および安全性能について、最高のパフォーマンスを発揮する保守管理者を表彰します。この賞は、ライダーの「ベストオブザベスト」に選ばれるという究極の成果を表しています。 マイアミにあるライダーの本部近くで行われた最近の式典で、28人の受賞者は、署名入りの灰色のMaintenance Excellenceスポーツコートと、自分自身とゲストのためにすべての費用を支払ったマイアミへの旅行を受け取りました

機器の故障は費用がかかり、壊滅的な可能性があります。計画外の生産ダウンタイム、契約期限の遅れ、費用のかかる機械の交換、安全上の問題、環境への懸念、規制違反はすべて、機器の問題の予測と監視に失敗したメンテナンスプログラムの潜在的な結果です。 状態監視(CMとも呼ばれます)を使用してフル機能の予知保全(PdM)プログラムを開始すると、予期しない驚きを最小限に抑え、優れた投資収益率を実現できます。 CMルーチンを介して定期的に稼働中の機器の状態データをログに記録することで、プラントは機器のパフォーマンスを管理するためのより科学的なアプローチを利用できます。 植物は、生産プロセスを理解するために非

テネシー大学の教授は、空軍最大の輸送機であるC-5の保守と修理のプロセスを根本的に合理化することにより、年間4,980万ドル相当の米軍の収入を増加させた名誉あるフランツエーデルマン賞。 作業はわずか8か月で、費用は100万ドル未満でした。 UTの教授MandyamSrinivasanは、ジョージア州のWarner Robins Air LogisticsCenterおよびソフトウェアプロバイダーのRealizationTechnologies Inc.とともに、オペレーションズリサーチおよび経営科学の「スーパーボウル」と呼ばれるコンテストで優勝しました。 5月1日に授与された最優

効果的な計画の原則の1つは、ジョブプランの労働時間をどのように見積もるのが最善かということです。インダストリアルエンジニアリング標準を使用するなどの複雑な方法や、過去の職務遂行能力を平均化するなどの方法よりも、熟練した技術者の単純な意見が好まれることがわかりました。 仕事の労働時間を見積もるという雑用は、計画上の重大な問題です。非常に多くの時間を消費する可能性があるため、計画担当者はスケジュール設定時に計画外の作業に遅れずについていくことができません。スケジューリングをサポートし、生産性を高めるには、労働時間の見積もりが必要です。 計画担当者は、各仕事の正確な見積もりを作成するのに苦労

柔軟なツール。標準のワークボード。ビジュアルコントロール。アンドンシステム。 「7つの致命的な廃棄物」に焦点を当てます。問題解決。エンパワーメント。作業チーム。ジョブローテーション。 トヨタ 植物?はい、でもクライスラーについても同じことが言えます。 米国の第3の自動車メーカーは、2月1日に ベルビデーレ 、 Ill。 、 シカゴの北75マイル 。 2007年のダッジキャリバーは、かわいらしいネオンコンパクトの大胆な代替品であり、同社が「スマートマニュファクチャリング」と呼んでいる生産システム上に構築されています。トヨタ風の原則、専門用語、改善ツール

私が働いているCHDA(1,4-シクロヘキサンジカルボン酸)製造プラントでは、固定床反応器触媒の油汚染により、変換効率が大幅に低下しました。オイルの供給源は、空気輸送システムのブロワーであることが証明されました。将来の触媒汚染の可能性を防ぐために、特殊なフィルターが取り付けられました。 反応器の変換効率の低下に気づいた後、使用した触媒のサンプルを分析したところ、オイルで汚染されていることがわかりました。プロセスレビューにより、いくつかの潜在的な情報源が得られましたが、それらは検査によって絞り込まれました。犯人は、PTA(精製テレフタル酸)をドライバルク空気圧トレーラーから混合タンクに移送す

信頼性フォーラム部門植物 雑誌、サプライヤーは編集者ポールV.アーノルドによって提起された質問に彼らの洞察を提供します。この号では、手工具のメーカーに電話がありました。彼らは次のように尋ねられました。「エンドユーザーは、実行するように設計されていないタスクのために手工具を頻繁に誤用します。不適切なツールの使用(悪い決定とその結果)についてのあなたの好きな話は何ですか?」 最高の回答は、SnaponIndustrialの流通担当マーケティングマネージャーであるEdLissからのものでした。エドの話は次のとおりです: 「ほとんどの手工具の故障は、実際には工具の誤用が原因であ

Inこのコラムシリーズのパート1、2、3では、メンテナンスのリーダーシップを育成する必要性について概説しました(信頼できるプラントにアクセスしてください。 これらの記事を読むには、www.reliableplant.comのWebサイト)。この列は、シリーズの4番目で最後の部分です。 私は以前、人々にあなたがしたいことをさせるためにセットアップする必要のあるシステムと手順を説明しました。人々は彼らが働くシステムよりも効果的であることができないので、あなたはシステムと手順を構築することから始めなければなりません。ただし、メンテナンスリーダーとして、人々にやりたいことをやらせようとす

信頼性の高いプログラムが成功した結果をもたらさないのはなぜですか?状態監視技術が不足しているわけではありません。実際、テクノロジーは簡単な部分と見なされることがよくあります。ほとんどの人が気付いていないのは、信頼性の成功は文化の変化に帰着するということです。ピープルゲームは難しい部分です。 企業の信頼性リーダーは、もう一度やり直すことができれば、適切なものを選択するためにより多くの時間を費やすだろうと言っています主要な指導的地位の人々。適切な分野で適切なリーダーシップを発揮し、適切なことを推進することで、成功を収めることができます。リーダーシップがなければ、何も起こりません。

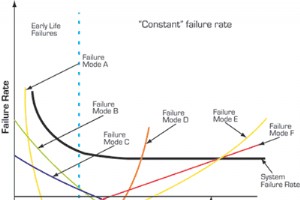

信頼性の専門家から、「バスタブ曲線」(貧弱で誤解されているバスタブ曲線)が失敗するという話を聞いたことがあります。時間の関数として機械の故障率を正確に反映するため。前提には多くの真実がありますが、話にはさらに多くのことがあり、故障率と時間の関係について真の理解を得ることが、画期的な信頼性の向上への道を開くことができます。 先に進む前に、おなじみの故障率曲線は一般的にすべてを定義する概念モデルであるという概念を念頭に置いてください。マシン、コンポーネント、または個々の故障モードが時間、サイクル、またはマイルの関数として示す可能性のある故障率領域の内訳(この記事では時間に固執します)。

メンテナンスと信頼性の専門家が違いを生むことができます。ほとんどの製造工場では、これは、より多くの完成品(ソフトドリンク、オートバイ、電球、車、カップケーキ、給湯器など)をドアから出すことができる集中的な作業を意味します。 インディアナポリスにあるイーライリリーの生合成ヒトインスリン(BHI)プラントでは、違いを生み出すことがさらに重要になります。 Eli Lilly BHIプラントの信頼性エンジニアリンググループには、(左から)上級信頼性エンジニアのVadimRedchanskiyが含まれています。エンジニアリング技術者のMaryAnn Dust、保守および信頼性チームのリーダーである

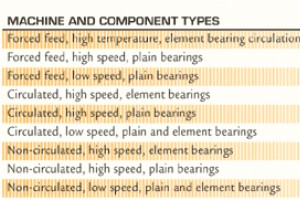

機械の再給油作業へのオペレーターの関与への継続的なシフトがあるようです。私の最後の数回のセミナーで、私は聴衆に、彼らの工場が潤滑の実践にオペレーターを巻き込む計画があるかどうかを確認するように求めました。私は最近、代表されたいくつかのプラントでの潤滑方法の詳細を尋ねましたが、事前にスケジュールされた潤滑方法がないことを聞いて驚きました(作業は機械工と潤滑の専門家に委託されています)。技術者が信頼でき、高度な知識を持っている場合でも、これはお勧めできません。責任に保留中の変更がある場合、それは問題を引き起こします。一部のマシンタイプは漏れと少量を許容しますが、高速機器の場合は確かにそうではありま

Fairfield(Ala。)Works of United States Steel Corporation は、新しいm aintenance t 雨が降っています c 入力 。センターは、 フリントリッジで11,000平方フィートを占めます。 建物 、教室やラボに対応し、既存の工場内溶接ラボを拡張するために改造されました。 「FairfieldWorksはこれまで、コミュニティから直接保守担当者を雇用し、内部保守学習者プログラムの卒業生を補っていました」と、FairfieldWorksのゼネラルマネージャーであるMerleStein氏は述べています。 「最近の労働

機器のメンテナンスと修理