機器のメンテナンスと修理

Global Aircraft Solutions Inc.は、その完全子会社であるHamilton Aerospace Technologies Inc.(HAT)が4年連続で連邦航空局に授与されたことを発表しました。 (FAA)メンテナンストレーニング用の「DiamondCertificateofExcellence」。 Diamond Certificate of Excellenceは、FAAの最高のメンテナンスの栄誉であり、航空メンテナンス技術者とその雇用者が初期および定期的なトレーニングプログラムに参加することを奨励するように設計されています。 Global Aircra

私とNoriaCorporationの人々が、 Reliable Plant の編集フレームワークの開発を開始したとき 雑誌、私たちは私たちの手に何か特別なものがあると思いました。当時、私はどれほど特別なのかわかりませんでした。 信頼できるプラント 2005年7月にデビューしました。この1年間、反応は絶大でした。雑誌の印刷版の発行部数は現在52,000を超えています。 これらの数字は、私たちが製造業の注目を集めていることを示しています。いくつかの追加の数字は、私たちがビジネスプレス業界の注目を集めたことを示しています。 ノリアと私は、信頼できるプラントを発表できることを誇りに思います。

プラントの信頼性管理のインストラクター兼コンサルタントとして、私は一般的に、メンテナンスを行う機器オペレーターについての私の見解を共有するように求められます。それを総合的生産的メンテナンス、オペレーター主導の信頼性、自律的メンテナンスと呼んでください…それはすべて同じことです。つまり、オペレーターは、機械工、電気技師、その他の職人がこれまで行ってきた作業を行っています。 この記事では、これをオペレーター関与保守(OIM)と呼びます。新しい3文字の頭字語を導入せずに社説全体を書くのは残念です! OIMはあなたのために働きますか?はい、いいえ、多分…それはあなた次第です。それはおそらくあなたが

4月25〜29日に開催されたNoria Corporationの2005年の潤滑の卓越性と信頼性に関する世界会議および展示会には、1,200人を超える業界の専門家が出席しました。サンアントニオのヘンリーゴンザレスコンベンションセンターで。 このイベントは、史上初の信頼性世界会議と5回目の潤滑エクセレンス会議となりました。登録者の総数は、ノリア年次会議の以前の記録(2004年には850)を上回りました。 「2つの会議のコロケーションは大成功でした」とDrewTroyerは言います。 「これにより、信頼性に重点を置いた高度な保守組織の重要な要素の責任者が集まり、卓越性を達成し、チームの強さ

信頼性の実践部門は、読者から提出されたケーススタディを特集しています。ケーススタディを次の問題に含めることを検討するには、parnold @ noria.comに電子メールで送信するか、 Reliable Plant に電子メールで送信してください。 、P.O。 Box 87、ウィスコンシン州フォートアトキンソン53538。ケーススタディを公開すると、公式の信頼できるプラントをお送りします。 Tシャツ。 この号の貢献は次のとおりです。 マウスと男性の 「圧延機ドライブ用の静的varユニットを使用して断続的にトリップしていました。ユニットが突然停止し、操作パネルによってオフにされたことを示

毎日、ビジネスリーダーは、数百人、さらには数千人に影響を与える意思決定を行います。これは大変な作業のように思えますが、良い作業を行うと簡単に見えます。これらのリーダーは、提示された情報と彼ら自身の腸の感情に基づいて、数百万ドルの決定を下すことができます。 これらの一見楽な決定の背後にあるものを見ることができないのは、彼らの決定を継続的に精査するための規律と、過去に行ったことから継続的に改善するというコミットメントです。これらのリーダーは、実践を通じて、強力な意思決定を容易に行える明確さを備えています。 最近の研究によると、体をリラックスさせ、心を清めることで、同じように簡単に明晰に到達でき

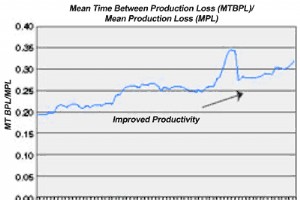

今日の製紙業界は、5年前でも知っていた業界とは大きく異なります。外国との競争の激化と国内経済の減速により、米国の製紙業界の統合が促進されました。 施設の閉鎖と従業員の一時解雇は当たり前になり、「強力な生き残りのみ」の精神を養い、工場は競争力と経済的実行可能性を維持するためのあらゆる方法を探すことを余儀なくされています。工場レベルで市場価格や原材料コストを管理することはできないため、収益を改善する方法を内向きに探す必要があります。 私たちの管理下にある変数に焦点を絞ることにより、ほとんどの工場は、信頼性の向上がコストと生産性の向上の重要な領域であることを発見しました。何年にもわたって、技術に

業界として、私たちはこれまでとは大きく異なる状況に直面しています。新しい低コストの生産者と縮小し続ける世界市場は、生き残るために戦っている古い、支配的な工場を残しました。これらの困難な時期に工場が経済的に存続できるようにするための改善を模索するために、石が残されることはありません。 注目を集めている分野の1つは、施設の維持です。以前は、保守部門は「必要悪」と見なされていました。彼らは店に座って機器が故障するのを待っていた高価なレンチターナーでした。最近の歴史では、障害が発生する前に障害を防ぐ方法を見つけています。振動分析、赤外線イメージング、音響テスト、予防保守などのツールは、ダウンタイムを

作業の種類、品質、タイミングに重点を置いた低コストのメンテナンスシャットダウン管理手法により、PotlatchCorporationの紙パルプ工場のトンあたりのメンテナンスコストが83%削減されます。 クロケー 、 ミン。 効果的なシャットダウン管理は、工場の運営にとって非常に重要です。十分に計画され実行されたシャットダウンがないと、機器の信頼性が低下し、工場は品質の低下と生産の損失という代償を払うことになります。シャットダウンの管理に習熟することは、全体的なダウンタイムコストを削減する方法であり、シャットダウン自体が生成可能な節約を消費しないようにします。 現在の経済情勢により、コス

ベストプラクティスの概念は、説明と議論が簡単です。より難しい部分は、信頼性と保守のベストプラクティスへの道を決定することであり、さらに重要なことは、標準を維持し、継続的な改善文化を発展させることです。 ただし、最高の技術、手順、システムを備えているからといって、地球上で最高の信頼性を備えたトラブルのない生活を楽しむことができるとは限りません。 メンテナンスと設備の信頼性へのアプローチは、すべての関係者と部門が個々の工場とビジネスユニットの目標と目標を認識しているペーパーメイキングビジネスの全体像を考慮して検討する必要があります。要するに、各部門、そしてほとんどの場合、これは生産と保守の間

リーン、TPM、Reliability Excellence、RCM、統合された保守/運用チーム、新しいテクノロジー、および保守をより効果的にし、卓越した付加価値のある地位に昇格するという絶え間ないプレッシャーの今日の環境では、保守マネージャーは次のようなビジネスユニットマネージャーになる必要があります。他のプラント機能と同等の基盤。 メンテナンスマネージャーは、ビジネス内でビジネスを運営します。彼らには、24時間年中無休の責任、提供する製品、顧客、リソースの割り当て、計画、人材育成の責任、政治的洞察力、説明責任、および意欲があります。彼らはまた、未開拓の才能と創造性をたっぷり使った最高の訓

最前線の監督者またはチームリーダーに、チーム内のすべての人が同じ基準でパフォーマンスを行っているかどうか、または一部の人がより多くの作業を行っているかどうかを尋ねる場合そして、他の人よりも多くの結果を達成すると、同じ答えが得られることがよくあります。世界中で、いくつかの分析の後、最も一般的な答えは、人々の約30パーセントが仕事の70パーセントを行っていることを確認しています。これは、機械工や電気技師などの最前線の人々だけでなく、プランナー、エンジニア、その他のサラリーマンにも当てはまります。ただし、このコラムでは、メンテナンスの最前線に焦点を当てています。 お客様のメンテナンスパフォーマン

この信頼性の記事では、最高のパフォーマンスを発揮する組織が他の組織とどのように異なるかについての私の観察について説明します。一言で言えます。私が協力してきたこれらの組織は実装していますが、残りは実装していません。ほとんどの組織は、実際に行うよりも、何をすべきかを計画することに多くの時間を費やしています。最高の組織では、何をすべきかを開発し、文書化し、合意することに多くの時間が費やされます。しかし、長期間にわたる信頼性と保守計画の実装には、はるかに多くの時間が費やされます。 永遠の長さはどれくらいですか? 信頼性とメンテナンスの会議での基調講演中に、私の親友であるJohn Crow

これを想像してください。工場の職員が自動車の道路を運転しています。メンテナンスマネージャーは目隠しをして運転しています。メンテナンスマネージャーの横に座っているのは、バックミラーを覗き込んでいるプラントマネージャーです。後部座席では、生産マネージャーがメンテナンスマネージャーに最高速度で進むように促し、同時にパンクしたタイヤについて警告しています。 この状況は明らかに制御不能です。 プラント設定では、同様に制御不能です。プラント管理では、将来の改善ではなく、過去のデータ分析に重点を置くことがよくあります。メンテナンスは、長期的な結果ではなく、厳格な短期的なコスト管

改善計画を必要に応じて作成、文書化、および説教できますが、それでも最前線の保守パフォーマンスが向上しない場合は、お金と時間を無駄にしているだけです。メンテナンスの最前線には、監督者、プランナー、職人が含まれます。保守組織の他のすべては、この最前線をサポートするために存在します。 組織化された作業と優れたシステムと手順を組み合わせた優れた最前線のリーダーは、依然として持続可能な結果を達成するための唯一の方法です。マネージャーとして、あなたはあなたが期待される結果を生み出すことができる唯一の方法はあなたがそれを一人で行うことはできないので他の人の助けを借りてそれをすることであることをよく知

機器を正しく維持すれば、故障や故障が減り、技術的な機器の寿命が長くなります。多くのケーススタディがこの事実を証明しています。以前の執筆では、機器の高い信頼性と低いメンテナンスコストの間の強い相関関係をカバーするケーススタディを示しました。このコラムでは、メンテナンスの別の側面と、これが同じ現象をどのように証明するかについて説明します。これには、長寿命も含まれます。 USA Todayの2004年10月5日号で、医療費、1,000人あたりの医師数、および平均余命の統計多くの国で発行されました。 この情報を、維持費(医療費)が最も高い国から順に、グラフの左側のBN

多くの組織は、新しい信頼性とメンテナンスの概念を探すのに時間がかかりすぎて、始めたばかりのものの実装と改善にほとんど時間を費やしていません。 上記のステートメントに関連する私自身の観察の例をいくつか挙げましょう。少し前に、私は工場でスーパーバイザー、プランナー、職人のグループ(メンテナンスの最前線)と会いました。 本気ですか? 「昨日あなたのプレゼンテーションに出席しました」と中型統合ミルのパルプミルエリアの水車大工は言いました。 「あなたは長年私たちの工場にいて、話の例として私たちの工場を使用したように聞こえました。過去5年間に3人の工場マネージャーと2人の保守マネージャーがいました

多くの信頼性と保守の改善イニシアチブが持続的な結果をもたらさない理由の1つは、部門間および部門内のチームワークの欠如です。運用と保守が本来あるべきチームとして機能しないことは今でも一般的です。エンジニアリング部門は、メンテナンススタッフによって「ブラックホール」と呼ばれることがあります。 「これは、更新する図面を送信する場所であり、二度と表示されることはありません」というのは珍しいコメントではありません。 工場内のすべての人が同じ目標のために働く必要があるのは、当然のことです。高品質の製品を時間通りに競争力のある方法で製造します。これは、全体的な生産効率または生産の信頼性、あるいはプライムトン

よくある質問です。最初に何を改善しますか?根本原因の問題の排除(RCPE)から始めますか、それとも予防保守と計画およびスケジューリングから始めますか? 問題の根本原因を見つけるだけで修正しないのは良いイニシアチブと時間の無駄であるため、RCPEという用語を使用します。私は文章題を使うのが好きです。より一般的な用語は、「障害」という言葉が機器とメンテナンスに焦点を当てることにつながることが多いため、障害ではなく、根本原因障害分析(RCFA)です。 「問題」という言葉には、すべての運用、品質、速度、高コスト、およびその他の損失が含まれます。問題を排除することは、運用、保守、エ

「あなたが世界クラスの保守および信頼性組織であるかどうかをどうやって見分けることができますか?」という電話を何度も受けました。 このコラムで説明されているシステムと手法がどれだけうまく使用されているかは、メンテナンスと信頼性の分野でプラントが世界クラスになるためにどこまで行かなければならないかを示しています。このコラムを、管理職と職人の両方を含む運用および保守の従業員のグループと一緒に読むことをお勧めします。 プラントでの次のシステムとプラクティスの使用を0から10のスケールで評価します。10は、この領域でこれ以上の改善を行うことはおそらく報われないほど優れていることを意味します。 5はあ

機器のメンテナンスと修理