機器のメンテナンスと修理

時間は止まりません。ベルトコンベアも使用しないでください。しかし、予期しないメンテナンスや修理によってベルトが停止した場合、時計だけが前進し、時間が失われると、生産と利益が大幅に減少する可能性があります。 最近の製品とツールの革新は、修理の強度、一貫性、品質を犠牲にすることなく時間を節約できる新しいソリューションを提供します。適切なツールを手元に用意し、基本的なベルト修理の安全ガイドラインを適用することで、ベルトのメンテナンスをより迅速かつ簡単にし、ダウンタイムを最小限に抑えることができます。 利便性と効果的な修理のために、すべての保守担当者が効率的な運用に不可欠であると見なし、常に手元に

保守信頼性専門家協会(SMRP)は、実践者が習得する知識体系をレビューするように一般の人々を招待しています。認定された保守および信頼性の専門家(CMRP)。メンテナンスと信頼性の実践における能力に必要な職務を評価し、コメントするよう参加者に求めるインターネット調査を通じて、意見が受け入れられています。調査には、 www.smrp.org/BoKsurvey からアクセスできます。 。 SMRP知識体系は、最新かつ完全であることを確認するために定期的にレビューされます。最新版の検証を支援するには、保守と信頼性のコミュニティに関係する人々や一般の人々からの意見が必要です。 C

実績のある手法を使用することで、専門企業は、修理やメンテナンスの時間、費用、人員を削減することで、プロセス業界の企業が最適化された資産管理を実現できるように支援できます。一例として、ブルガリア最大の石油精製所があります。 多くの産業企業は、修理やメンテナンスにかかる時間、費用、人員を削減したいと考えていますが、機器の信頼性と安全性を危険にさらしたり、環境を危険にさらしたりすることは望んでいません。多くの企業にとって、これは複雑な作業であり、社内にない経験と専門知識が必要です。彼らは外部の専門会社からの助けを必要としています。 一例は、ブルガリア最大の製油所の状況です。この会社の年間生産能

リーンおよびリーンシックスシグマは、90年代初頭に米国の製造業に導入されました。重要なインフルエンサーのいくつかは、世界を変えた機械です。 James Womacによるもので、最近では The Toyota Way ジェフリー・ライカー著。 今日、「トヨタ生産方式」(TPS)としても知られるトヨタの製造哲学を15年以上追求した後、トヨタモデルに基づいて「リーン」と見なされるのは米国メーカーのわずか1%です。 簡単に言うと、リーンは4つのキーワードで定義されます– フローの作成/無駄の排除 。フローを作成するには、まず、信頼性をサポートする信頼性の高い資産と無駄のない作業プロセスが必要です

APQC(以前は アメリカ人 生産性と品質 センター )は、生産設備のメンテナンスに関するベンチマーク調査を実施しています。 この調査の主な目的は、生産設備のメンテナンスのコストとパフォーマンスを他の組織のそれと比較できるようにするメトリックを収集することです。この調査を完了する代わりに、カスタムメトリックレポートを受け取ります。この調査を通じてAPQCに提供された情報は、 ベンチマーク行動規範に従って使用されます。 、つまり、提供するすべての情報は匿名のままになります。 このベンチマーク調査は、アクティブな参加者となるボーイングによって開始および後援され

機器の信頼性と最小の総運用コストを確保するのに最も役立つディストリビューターを選択する場合、選択プロセスはすべて深さに関するものでなければなりません。 潜在的なディストリビューターのエンジニアリングリソースはどのくらい深いですか?その製品範囲と可用性はどうですか?特に緊急時に、必要なときに必要な場所で最高の製品を提供する能力はどうですか? とりわけ、通常のベンダーだけでなく、ビジネスパートナーとしてあなたと協力するディストリビューターの能力はどのくらい深いですか? 今日、フルサービスの正規販売代理店から小規模のテレセールスやインターネットマーケターに至るまで、多くの流通ソースが存在します

リーン生産方式の目標を達成するためにプロセスの信頼性がいかに重要であるかについてはよく耳にしますが、フレキシブル生産方式という時には反対の目標についてはどうでしょうか。 プロセスの信頼性の分野のコンサルタントとして、私は製造プロセスの柔軟性と信頼性を維持するという時々反対の目標に関して、機能間の対立に定期的に遭遇します。 販売とマーケティングは、製品と配送の両方の点で顧客に無制限のカスタマイズを提供したいと考えています。これにより、製造機械のセットアップの多様性と頻度が高まります。 もちろん、これにより、可用性、歩留まり、品質が低下する可能性があります。これは、設備総合効率(OEE)、ま

いくつかの、優れたプラントメンテナンス部門敬意を表して、良いプロのサッカー審判のようなものです。 「私たちが正しく仕事をしていれば、私たちが存在することすら誰も知りません。」つまり、インディアナ州ベイツビルにあるベイツビルキャスケットカンパニーの組立工場のメンテナンスマネージャーであるジョージドールは言います。 その引用では、「誰も」は本当に誰かではありません。ベイツビルにとって、それは顧客であり、愛する人のために最後の休憩所を注文した家族です。顧客は、出発者のために特別に製造され、パーソナライズされたベイツビルの棺が時間通りに葬儀場に到着し、欠陥がないことを期待しています。前日に注文した

一部の組織は、依然として運用を顧客と見なし、保守をサプライヤーと見なしています。私の意見では、運用と保守の間の顧客とサプライヤの関係は、機器の信頼性の向上を損ないます。 メンテナンスがサプライヤーである場合、メンテナンス部門が提供するものは何ですか?メンテナンスが運用のサプライヤである組織では、メンテナンスは通常、運用に時間と材料を提供します。運用は保守によって提供されるサービスの料金を支払うため、保守は常に、価値を提供できるリソースとしてではなく、純粋なコストと見なされます。 メンテナンスの使命は、時間と材料ではなく、機器の信頼性を提供することであると私は信じています。メンテナ

私の前の信頼できる植物 コラムでは、計画の6つの原則を示し、次にスケジューリングの6つの原則の提示を開始し、5番目のスケジューリングの原則に到達しました。これらの原則は相互に構築されており、最終的には週次スケジュールの作成の最後の列に到達します。それにもかかわらず、各原則は、それ自体で計画組織を支援できる概念を示しています。これは、計画グループが毎日のスケジュールを作成しないという5番目の原則にも当てはまります。どのようにそのことについて?プランナーは毎日のスケジュールには関与していません。より正確には、この原則により、乗組員の監督者は毎日のスケジュールを管理できます。 この責任の移転は、主

著者のジム・コリンズは、画期的な著書「Good to Great」で、一般市場と同様の条件で同様の市場で事業を行っている比較会社の両方と比較した株価パフォーマンスに基づいて、大きく成長した企業を批判的に考察しています。この本は、企業が「偉大さ」を達成するのに貢献した多くの要因を特定していますが、最も説得力のある議論の1つは、リーダーシップ、特にコリンズが「レベル5」のリーダーシップと呼んでいるものに焦点を当てています。 コリンズによれば、「素晴らしい」企業のレベル5のリーダーを、良いかもしれないが「素晴らしい」と評価しなかった企業の他の主要な幹部と区別する重要な要因の1つは、個人的な謙虚さで

過去10年間で、プラントは、利益を改善するための最良の領域の1つとして、メンテナンスと信頼性の向上を見てきました。これにより、コンサルタント、トレーニング会社、ハードウェアおよびソフトウェア会社、その他の保守および信頼性のサプライヤーが急増しました。 見本市に参加するだけで、メンテナンスと信頼性の専門家向けの幅広い選択肢が表示されます。 市場には多くの評判の良いメンテナンスと信頼性のサプライヤーとプロバイダーがありますが、山師やサメもたくさんいます。存在する可能性のある環境を認識し、知識に基づいた決定を下すことが重要だと思います。上位の危険信号のいくつかは次のとおりです。 設計された

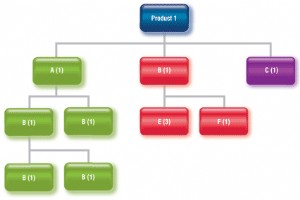

材料管理組織の主な目的は、「適切な部品を適切な量で適切なタイミングで」提供することです。しかし、これらの重要な要件はどこから来るのでしょうか?需要が予測可能であるかどうか、材料が生産用であるか保守用であるかにかかわらず、要件は通常、部品表(BOM)から生成されます。 完全で正確な部品表がないと、資材計画と補充に関する決定が真空状態で行われることが多く、その結果、過剰な在庫、在庫切れ、迅速な請求、および高額なダウンタイムが発生します。 製造品目の場合、部品表には、最終品目の単一ユニットを完成させるために必要なすべての原材料、部品、およびその他のコンポーネントがリストされています。機器部品表(

信頼性フォーラムの今回の記事では、ノリアのジム・フィッチ会長が機械の潤滑に関する洞察を提供します。彼はこう書いています: 潤滑には常に注意が必要です。警戒はおそらくより良い言葉です。やる気のないことは忘れがちです。それでも、私たちが情熱を持ってやりたいと思っている活動を忘れることはめったにありません。私たちは皆、私たちが楽しんでいるものや満足のいく報酬を与えてくれるものを探す本能に駆り立てられています。 ほとんどの日常的なメンテナンスタスクを実行することで幸せを見つけるのは難しいので、それらの多くが定期的に忘れられたり、永久に延期されたりすることは珍しくありません。これの多くは、先延ばし

Baldorの マリオン 、 N.C。 、プラントは、Foundation for Industrial MaintenanceExcellenceによって授与された2007North American Maintenance Excellence(NAME)Awardを受賞しました。 174,000平方フィートの マリオン 100人以上の従業員を工場に配置し、Dodgeに取り付けられたテーパー/球面ころ軸受を製造しています。 NAME賞は、産業保守分野で最も権威のある賞と広く見なされています。この賞は、世界クラスの基準に対する保守組織のプロセスとパフォーマンスの包括的な評価です

「私はしっかりとした作業管理プロセスを持っており、次のステップの準備ができています。予知保全は以前の予防保守プログラムよりも費用効果が高いことは知っていますが、プログラムを開始するにはどうすればよいですか?」 組織が予知保全を真に受け入れることを目指す場合、通常、前進するために答えなければならない3つの質問があります。これらの質問は、正しい方向に進むために行う必要のある基本的な決定です。 これがないと、予知保全はそれほど効果的ではないため、これらすべては、特定された作業の計画、スケジュール、および実行のためのプロセスを施設が持っていることを条件としています。簡単に言えば、何を、どこで、

過去7年間のプラントマネージャーとして、私は2つの別々の施設でリーン生産方式の実装を主導するまたとない機会がありました。植物は多くの点で類似していた。どちらも建築製品の製造施設であり、どちらも継続的なプロセスであり、どちらも1時間あたり約300人の従業員がいて、どちらも同じFortune500企業が所有していました。 2つの施設の重要な違いは、1つのプラントはリーン生産方式の実装前に比較的成熟した製造信頼性プログラムを実施しており、もう1つのプラントは保守プロセスで非常に反応性の高い典型的な北米のプラントであったことです。 2つの場所でのリーン実装の結果は、これほど劇的に異なることはありま

ビジネスの成功にもっと敬意を払い、関与することで、より良い仕事ができるでしょうか?トレーニングは助けになる答えにすぎません。独自のパーソナルトレーニングプランを作成する上で、卓越性への道を歩みましょう。自分が何をしたいのかがわかれば、簡単に飛び込むことができます。飛び込むための障害は、多くの場合、私たち自身の疑問や、私たちが本当に探しているものに対する理解の欠如です。私は、信頼性とメンテナンスの卓越性を達成するための教育、指導、コーチングを信じています。会社の個人はチームの基盤です。この記事では、自分に合ったトレーニングを見つけることで、改善の道を見つける方法について説明します。私はあなたとあ

お父さんはいつもの時間、駐車場で待っていました。バスケットボール選手がジムを出ると、彼は10歳の頭が低く垂れ下がっているのに気づきました。彼の息子が車に飛び乗って叩いた ドアのところ、父親は「練習はどうだった?」と尋ねました。その少年は「コーチが大嫌い」と答えた。この種の反応はお父さんとうまく合いませんでした。 3つの考えが彼の頭に押し寄せ、すべてが正しい口調で届けられるように戦った。まず、「コーチや大人についてそれほど無礼に話さないように教えました。」第二に、「冗談ですか?この男は素晴らしい コーチ–最高の1人です!」第三に、「あなたがこの男のチームに配置されることを確実にするために私がどれ

NoriaCorporationの社長兼CEOでありReliablePlantマガジンのチーフテクニカルエディターであるDrewTroyerが、ビジネスプロセスと信頼性の融合について説明します。このセッションは、リーンプラントの信頼性のトピックへの優れたリードインを提供します。 ドリューのエグゼクティブリーダーのためのリーンプラント信頼性アドバンテージサミットに参加して、このテーマについて詳しく学んでください。 。このコースに関する情報は、 www.noria.com/training/eprm/default.asp で入手できます。 。 下のリンクをクリックして、この重要なビデオにア

機器のメンテナンスと修理