機器のメンテナンスと修理

予防保守は、保守部門の重要な機能です。生産に使用される機器と機械は、製造業または産業活動の生命線です。 機器のシャットダウンとは、製品が製造されていない、または顧客に配送されていないことを意味します。 これが起こったことはありますか? したがって、そのような機器を可能な限り長く稼働させ続けることが重要です。機器に問題の兆候が現れるまで待つと、生産に深刻な影響を与える可能性があります。これは、収益に影響を与えます。 これに対抗するには、計画的予防保守と呼ばれるプロセスを使用する必要があります。 「PPM」または「計画的予防保守」とも呼ばれます。 これはどういう意味ですか? 一言で言

製造工場向けの予防保守ソフトウェアには多くの利点があります。ただし、かなりの数の製造会社では、上級管理職はメンテナンスを必要悪と見なす傾向があります。付加価値の少ないコストセンター。彼らは、保守チームを会社の重要な部分とは見なさない場合もあります(管理人スタッフの数歩上にある場合もあります)。 この考え方は通常、保守チームに対して悪い決定を下すことになります。 製造施設の予防保守ソフトウェアは、見た目がいかに優れているかによって選択されることがよくあります。 たとえば、美しく広範なレポートがあります。または、他のソフトウェア(ERP、財務など)との統合性。メンテナンスチームを支援する機能

適切に編成されたメンテナンスプログラムには、明確な機器メンテナンスワークフローがあります(下の図を参照)。たとえば、次の手順のワークフロー: 外部ユーザーまたは顧客は、保守作業要求を送信します。 この保守作業と予防保守をスケジュールし、作業指示書を作成します。 技術者はこれらの作業指示書を受け取り、完了します。 メンテナンスレポートなどを作成します。 しかし、それは話の一部にすぎません… これらのメンテナンスワークフロープロセスで失敗すると、多くの問題が発生します。以下のメンテナンスワークフロー図に示すように、各フロー中に問題が発生する可能性があります。各フローは矢印で示されて

メンテナンスの修理や運用のためのメンテナンス管理ソフトウェアを選択中ですか?確かにそれはかなりの挑戦になる可能性があります! CMMSプログラムのリストを少数の適切な製品に減らした可能性があります。したがって、今こそメンテナンスソフトウェアプログラムの試用の時です。 CMMSソフトウェアの試用期間をどのように最大限に活用しますか? 明確にするために、どのような評価プロセスが理にかなっていますか? CMMSソフトウェアの試用のヒント 1。購入後に使用する方法でCMMSソフトウェアの試用版を設定してみてください これは言うよりも簡単です!メンテナンスの必要性が異なる何千もの機器や部品が

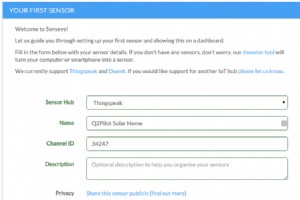

Senseyeベータ版が進行中であるため、この投稿では、当社の製品の使用方法を簡単に紹介します。 Senseyeがデータから洞察の構築を自動的に開始し、ダッシュボードの構築を開始するために、Senseyeにセンサーを追加する簡単さを示します。センサーをまだお持ちでない場合でも、Senseye内で公開データを使用する方法を紹介します。 生のセンサーデータまず、選択しましょうThingspeakから監視したいチャンネル。 https://thingspeak.com/channels/publicに移動すると、人々が公開したチャンネルのリストが表示されます。この例では、フロリダの太陽光発電の家から

IoTと業界の出会い IoTについて聞いたことがあることは間違いありません。最近は見逃しがたいようです。現在、産業用IoTもあります。これは、より広範な産業部門への適用性を説明するために流行しています。 IoTは、これまで想像もできなかった方法で新しいデータを利用できるようにします。これにより、新しい市場に拍車がかかり、以前はほとんど重複していなかった既存の市場が接続され、意味のある結果を抽出するために利用可能なデータを理解できるアプリケーションの必要性がさらに高まります。この種の情報の発見と活用を自動化することは非常に大きなことであり、IDCは2020年までに7.1兆ドルの市場を予

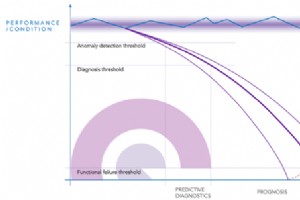

マシンの故障を予測することは素晴らしいことのように聞こえます(そしてそれはそうです!)。セットアップの苦痛を最小限に抑えるよう常に努めていますが、障害の予測はデータによって引き起こされることを理解することが重要です。予測を有用で信頼できるものにするためには、機械からのデータが十分な量と品質である必要があります(量には独自の品質がありますが)。 ここでは、PROGNOSYSなどのソフトウェアを利用して、機械の状態監視、診断、および予測を自動化し、ダウンタイムを削減し、設備総合効率(OEE)を高く保つ準備ができていることを確認するための3つのポイントを示します。 監視装置が設置されています

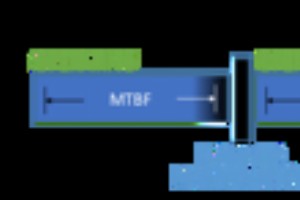

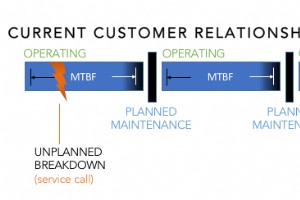

というか、インダストリアル モノのインターネットは、予知保全(故障してダウンタイムが発生する前に機械を保守する)に役立ちます。 予知保全が難しい問題であることは周知の事実です。マシンが故障する直前にマシンを保守できるという考えは、いくつかの理由から理想的なケースです。 スペアの在庫を保持する必要はありません 機器の過剰なメンテナンスを回避します(高価) 障害を回避し、マシンがどのような状態にあるかを正確に把握します。 通常、メーカーは平均故障間隔(MTBF)または平均故障間隔(MTTF)を指定します。それらは似ているように聞こえますが、MTTFは一般に修復不可能なシステムを測定するた

人々と話すとき、予防と予測という用語はしばしば精神的に重複する可能性があることがわかりました。それでも、実装手法と実際の効果には大きな違いがあるため、長所、短所、および予知保全がメーカーの唯一の未来である理由の両方を明確に定義することが重要です。 予防保守 機械とそのコンポーネントの故障間の平均時間の長さを決定するメーカー指定の平均故障間隔(MTBF)に大きく依存しています。メンテナンス活動は、MTBF数(通常は稼働時間)を超える前に実行されます。 予知保全 機械とそのコンポーネント(ベアリング/ギアボックスの振動監視、電気モーターの電流監視、温度など)からの実際の診断(現在の状態

インダストリー4.0とモノのインターネット(または必要に応じてモノのインターネット)は非常に密接に関連しているため、これらの用語を同じ意味で使用することもできます。毎日、モノのインターネットと、コネクテッドカー、コネクテッドピープル、さらにはコネクテッド洗濯機など、すべてをどのように変えるかについてのニュースがあるようです。しかし、これらの接続は実際の使用例がなければ意味がありません–はい、冷蔵庫が電話と通信できるようになりましたが、それは誰も尋ねていない質問に答え、誰も気にしない問題を解決します(私は私たち全員が最もホットな冷蔵庫ベースのソーシャルネットワークで冷蔵庫の統計を共有している5年

予知保全は素晴らしいと思います。資産が障害の外見的な兆候を示し、計画外のダウンタイム(収益の損失)を引き起こす前に資産を維持し、予防保守プログラムよりも少ない費用で収益性とスループットを向上させます。利点は非常に明確です。では、なぜ比較的少数の企業がアクティブな予知保全プログラムを持っているのでしょうか。 テクノロジー 製造会社は、材料の流れと組み立てに最適化されています。従来、状態監視やデータ分析の専門家ではなく、そうする必要はないと考えています。最近まで、予知保全を成功させるには、外部コンサルタントまたは経験豊富な社内状態監視専門家のチームのための深いポケットが必要でした。

サービス化は産業部門では比較的新しい用語ですが、すぐに次のようになります。製造業者誌では、一連の会議全体をそれに捧げています。一言で言えば、それは、あらゆる製品/オファリングが、個別の製品とメンテナンスの組み合わせとしてではなく、「サービスとして」(たとえば、時間または単位で)提供できるという概念です。この典型的な例は、80年代のロールスロイスがビジネスを「Powerby the Hour」モデルに移行したことです。このモデルでは、ジェットエンジンと保証を単に販売するのではなく、代わりにオペレーターに飛行時間を提供します。特定の可用性メトリックを達成しながら、契約時間数を提供するためにロールス

「壊れていないものを修正することはできません」は、何年も前の従来のリアクティブメンテナンスの哲学でした。ヘルプが必要になったのは、マシンが完全に故障したときだけでした。 レポートの完成、交換部品の検索または注文、および必要なメンテナンスの専門知識の組み立てにより、多くの場合、不必要な遅延とダウンタイム、および残業コストが発生しました。 リードタイム、そしてその結果として、配達スケジュールは窓の外に出ました。 失敗を回避するための計画 思考は1980年代に更新され、ジャストインタイム(JIT)を含む日本の製造技術の人気が高まりました。新しいアイデアは、計画的または計画的な予防保守を実施

デジタル化は今の流行語です。毎週、ある産業会社が新しい「デジタル化の責任者」を発表したようです。ハーバードビジネスレビューがデータサイエンスでかつて行っていたように、これを新しい「最もセクシーな仕事」と呼ぶまでにどれくらいかかりますか(できれば6年前)。信じる)? データと相互接続されたデバイスが豊富な高度にデジタル化された環境であるインダストリー4.0は、メーカーにとって新しい時代の到来を告げています。シームレスでインテリジェントなデジタルプラットフォームは、生産性を高め、柔軟な生産能力を促進し、サイバーセキュリティの懸念に取り組み、価値の高い雇用を創出し、グローバル市場での競争力を支援し

競争の激しい市場では、状態監視(CM)プログラムを実装してマシンの信頼性を高めることで、運用コストの削減に大きな違いをもたらすことができます。マシンのダウンタイムを削減し、資産の寿命を延ばし、メンテナンスコストを削減することを約束する、CMには多くの課題があります。ただし、CMの野心を実現するには、計画、コミットメント、継続的な改善が必要です。ここでは、よくある落とし穴のいくつかを見て、組織がCMの可能性を実現する方法についての洞察を提供します。 不十分な機器と故障モードの選択 本格的なCMソリューションのインストールには費用がかかる可能性があり、データ、分析、および結果として生じるアクシ

予知保全ソフトウェアのプロバイダーであるSenseyeは本日、運用インテリジェンスのリーダーであるOSIsoftのPartner EcoSphereに参加し、PISystemのお客様のデジタルトランスフォーメーションの旅を支援する自動状態監視製品を提供すると発表しました。 Senseyeは、高度な機械学習アルゴリズムを使用して、振動、圧力、温度、トルクを分析することにより、監視対象の各資産の特性を学習します。データ。データ出力を既知のメンテナンスイベントと比較することで、最大6か月前に機械の新たな問題を特定し、資産がいつ故障する可能性があるかを予測できます。 大手メーカーは、Sensey

産業用ソフトウェア会社であるSenseyeは本日、その一連のテクノロジーと方法論が米国の自動車製造施設で展開されていることを発表しました。 SenseyeのテクノロジースイートであるSenseyePdMは、世界の自動車メーカーが機械の状態をリアルタイムで監視するために使用しています。監視対象の資産に関する新たな問題を特定し、機械学習アルゴリズムを使用して振動、圧力、温度、トルクレベルなどの主要な状態指標に関連するデータを分析することで、いつ失敗する可能性が高いかを特定します。 製造とマイの効率と効果を向上させるために設計されたベストプラクティスのデジタルトランスフォーメーションイニシアチブ

課題はイノベーションを推進します。オフショアの石油とガスの場合、その課題は、高レベルの稼働時間と生産量の間の適切なバランスを達成することにあります。製造プロセスの安全性にとって重要なメンテナンスを遅らせることなく。 利益への圧力により、一部のプロバイダーは重要ではないメンテナンスを遅らせています。多くの場合、リスクベースインスペクション(RBI)が使用されます。これにより、どの機器を最も頻繁にチェックする必要があり、どの機器を検査せずに実行できるかが決まります。 RBIでは、資産ごとに作成された詳細なカスタムビルドのリスク評価を作成する必要があります。また、ヒューマンエラーが発生しやすくな

産業資産の状態と保守要件を予測することによって故障を防ぐことは、大きな課題です。データサイエンスの世界は、現実の環境で結果を出すのに苦労しているモデルでいっぱいです。では、最善のアプローチは何ですか? 理論と実践 理論的には、理論と実践は同じです。実際にはそうではありません。これは、産業資産のモデルを、製造現場で改善をもたらす実用的な洞察に変換しようとする場合ほど真実ではありません。データサイエンスに関する学術論文には、特定のアルゴリズムが他のアルゴリズムを1〜2パーセント改善する方法を示す分析が含まれている場合がありますが、工場環境では、ノイズの多い信号を切り取ってパターンを明らかにす

私として デジタルトランスフォーメーションプロジェクトへの投資は増え続けており、失敗したイニシアチブの数も増えています。企業はどのようにして成功の可能性を最大化できますか? テクノロジーの組み合わせがよりスマートで生産性の高い作業方法を約束するため、近年、デジタルトランスフォーメーションプロジェクトの波が業界を席巻しています。英国、米国、フランス、ドイツの企業に関する主要な調査によると 1 、デジタルトランスフォーメーションの取り組みが加速しています。回答者は、前年と比較して、今後12か月でデジタルトランスフォーメーションプロジェクトに10%以上を費やす予定です。 デジタルのメリット

機器のメンテナンスと修理