ライトアウト製造は、完全に自動化された技術を使用して、人間の介入をほとんどまたはまったく行わずに生産工場を運営する技術です。これには、機械学習や高周波データ収集などの複数のテクノロジーのサポートが必要です。 多くのメーカーの夢は、生産にセット・イット・アンド・フォーゲット・イットの考え方を使用することでした。仕事に出て、機械を動かし、電気を消して、ドアから出て行くだけです。労働者はいません。建物には人間がいません。マシンが最善を尽くしているだけです。ホモサピエンの対応するものよりもはるかに速い速度で、正確で繰り返されるタスクです。 これにより、労働災害、施設の十分な加熱または冷却を維持す

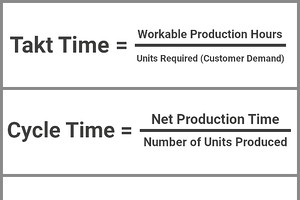

IIoT、デジタルトランスフォーメーション、および次の産業革命が進行中であるため、一部のリソースにより、テクノロジーの採用が容易になります。一方、多くの人は、タクトタイム、リードタイム、サイクルタイムなどの用語についてまだ混乱しています。以下では、これらの時間メトリックの違い、その背後にある式、それぞれの計算方法、およびそれらが生産を改善または害する方法について説明します。 タクトタイム、サイクルタイム、リードタイムの違いは何ですか? Lリードタイム これは基本的に、最初の製品注文から最終納品までにかかる合計時間ですが、サイクルタイム 、より短い期間は、製品を完成させるのにかかる平均

重機製造業界にはかなりの課題があると言っても過言ではありません。特定の政府規制の範囲内で販売および使用できる機器を製造するには、これらを克服する必要があります。 OEMが業界内で直面するその他の障害には、ロジスティクスとサプライチェーン、スキルギャップの拡大、革新的な機器の製造の必要性などがあります。 重機製造業を指導する規制と基準 重機製造業界を導く規制は、安全性と危険物のない環境の維持に重点を置いています。世界中で、重機の製造と工場の床での重機の使用の両方の排出基準が存在します。米国の機器メーカーの場合、排出規制は労働安全衛生局(OSHA)によって設定されています。これらの排出規制は

工場フロアにインダストリー4.0ソリューションを実装することに成功すると、重機製造企業に大きなメリットがもたらされることが期待されます。これらの利点には、機械の使用率を最適化するためのデータ駆動型の製造プロセス、予知保全、および製造業務への規制基準の組み込みが含まれます。しかし、これらの実質的な「勝利」を獲得するには、重機製造業界の企業は、最初にインダストリー4.0の実装フェーズを成功させる必要があります。 レガシー重機の負担を克服する 多くの重機メーカーにとって、実装の成功は口で言うほど簡単ではありません。重機メーカーとOEMには、次のようなさまざまな課題があります。 レガシー機器の

重機メーカーがイノベーションと製造で直面する課題についての最近のインタビューで、SciemetricInstrumentsのCEOであるNathanSheaffは、データのキャプチャと分析について話しました。彼は次のように述べています。「インダストリー4.0の台頭は、私たちがますます多くのデータに埋もれていることを意味します。 (データの)その急流に対処する最良の方法は、データ処理とエッジコンピューティング能力を向上させることです。」 上記のステートメントは、重機製造業界のインダストリー4.0との闘いとそれに伴うデジタルトランスフォーメーションを正しく要約しています。今日、多くのメーカーが、

製造業のKPIとは何ですか? 製造業のKPIは、ビジネスパフォーマンスへの洞察を提供する定量化可能なメトリックです。 KPIはKeyPerformanceIndicatorの略で、名前が示すとおりに機能します。つまり、成功したパフォーマンスを示します。 一般的に使用される製造KPIの1つは、工場のパフォーマンス、可用性、および品質を計算することによって測定される「設備総合効率」(OEE)です。特に工場フロアの機械固有のレベルでのパフォーマンスの効果的な測定ではありますが、OEEは、複数の角度からのパフォーマンスをより明確にするために、他のKPIと一緒に使用するのが理想的です。製造業は、意思

はじめに:過去数か月の分析 今年の初めに、コロナウイルスが私たちの社会に与える影響を実際に予測することはできませんでした。これは、歴史的な株式市場の変動性(通常、前例のないレベルの不確実性を示す)、急速に変化する政策決定(当時の技術環境の変化に対応するのに苦労しているため)、およびこれまで以上に悪化した政治情勢で証明されています。 秋に近づくにつれ、学校や大学のキャンパスが再開および閉鎖され、インフルエンザの季節が近づくにつれて、不確実性とボラティリティは確実に高まるだけです。製造業の実際の状態について私たちが提供する毎日の更新は、特にポリシーを設定するより多くの人々が予測や意思決定の指

産業用コネクティビティの概要 産業用接続を推進している今日の出来事は何ですか?インダストリー4.0をきっかけに、世界はより速い生産性、より高い品質、透明性の向上、そして前例のない運用効率を求めています。自動化が進む中、工場のフロアはかつてないほど多くの資産、設備、機械で満たされています。これらすべてが協調して高水準で機能する必要があります。 産業用の接続がないと、現代の工場のフロアはすぐに混乱し、関連するすべての会話がネガティブになり、パフォーマンス関連のパニックに陥る可能性があります。 「このマシンは使用できません」。 「そのマシンは、対応するマシンが過負荷になっている間、その容量

ここにあなたを連れて行ったものはあなたが行くところにあなたを連れて行かないでしょう。このことわざは、テクノロジーの採用とスケーリングの違いを理解するための鍵となる可能性があります。経営幹部は、AIやIoTなどの新しいテクノロジーを統合することで、どのように価値がもたらされるかを見てきましたが、マイルストーンやROIの見積もりを見逃しています。以下では、経営幹部がビジネスインテリジェンスにマシンデータを活用して次のステップに到達する方法を確認します。 パイロットプロジェクトのスケーリングに関する問題 製造業における現在の推進力の1つは、テクノロジーを使用して生産を増やし、コストを削減する

インダストリー4.0テクノロジーとは インダストリー4.0は、第4の産業革命としても知られ、ビジネスをよりスマートで自動化することを目的としています。第3の産業革命は、機械的プロセスとアナログプロセスをデジタルプロセスに切り替えることに焦点を当てていましたが、第4の産業革命は、マシンをより自給自足にし、相互に「対話」し、検討できるようにすることで、デジタルテクノロジーの影響を深めることに焦点を当てています。効率と成長の名の下に、人間が単純にできない方法で大量のデータを収集します。インダストリー4.0テクノロジーは、第二次産業革命における蒸気動力から電気への変化と同様に、ビジネスの運営方法に

マサチューセッツ州ノーサンプトン— 2020年9月22日— MachineMetricsとFiixは、MachineMetricsの最先端の製造IoTプラットフォームとFiixの業界をリードするメンテナンスプラットフォーム間の新しいパートナーシップを発表しました。これにより、企業は生産設備からのリアルタイムデータを使用してターンキー自動メンテナンスソリューションを推進できます。 「MachineMetricsは、デジタルファクトリーのマシンデータコンポーネントです。現在、Fiixと協力して、メーカーはプラットフォームからのリアルタイムデータを活用して、工場労働者のメンテナンスアクションとメ

結局のところ、製造は数字がすべてです。一部の企業はまだ手動でデータを報告していますが、他の企業は生産スループットを向上させるために新しい自律型テクノロジーを採用しています。ただし、多くの企業が新しいテクノロジーで目的のROIに到達できないため、数値を確認し、製造スループットに影響を与えるものを理解するときが来ました。以下に、生産スループットを向上させ、主要な製造指標を推進するための問題点と解決策を見つける方法を示します。 製造スループットを向上させるための戦略 1。ワークフローを検査する 収集されているデータとその理由を知ることから始めます。数字がすべてであるときは、ガベージイン、ガ

インダストリー4.0のコンセプトは、医療機器の相手先ブランド供給を含むさまざまな業界でデジタルトランスフォーメーションを推進しています。医療機器製造業界では、ディスクリートメーカーに焦点を当てているため、多くの疑問が残ります。医療機器メーカーが使用する機器を製造する企業は、問題を解決するためのデジタルトランスフォーメーションモデルの適用に関する情報をどこで見つけるのでしょうか。 このジレンマに答えるには、医療機器OEMが直面する固有の課題を理解する必要があります。これらの課題は、コモディティ化されていない機器を販売する限られた利益率から、複数の製造施設にわたる運用パフォーマンスの最適化にまで

4番目の産業時代はここにとどまり、生産性の予想される5-10%の増加は、製造業の多くの勝利の1つにすぎません。医療技術業界で使用される頑丈な機器のメーカーも、デジタルトランスフォーメーションの恩恵を享受することが期待されています。 デジタルトランスフォーメーションがサポートするビジネスモデルには、条件ベースの監視、予知保全、資産パフォーマンス管理、リモートマシン監視、データ駆動型プラントパフォーマンス最適化などがあります。これらのモデルを利用するには、OEMはまず、製造現場のデータを取得して分析を処理するために必要なデジタル化プログラムの実装を成功させる必要があります。医療機器OEMのこの

医療機器エンジニアリングコミュニティが依存する機器を製造するOEMは、通常、数十年にわたって機能してきたレガシーシステムを利用します。統計によると、今日の製造現場の機器の約30〜40%はレガシー資産です。したがって、デジタルトランスフォーメーションイニシアチブを通じてスマートファシリティに移行するには、これらのレガシーシステムを導入するという課題が伴います。 インダストリー4.0は、リストからレガシー資産を除外することなく、相互接続されたサイバーフィジカルシステムの開発に伴うメリットをカプセル化します。これにより、医療機器OEM向けのさまざまなインダストリー4.0ビジネスモデルが開かれます

概要:IoTは、予期しないダウンタイムに関連するコストを削減し、資産の追跡と複雑なシミュレーションの実行に使用できるデジタルツインを作成し、プロセスと機器の改善。 IoTはまた、敏捷性と回復力を備えた製造会社に力を与えることができるため、何があっても繁栄し続けることができます。 IIoTでお金を節約してお金を稼ぐ あらゆるセクターの企業がIoTテクノロジーから大きな価値を引き出しており、業界の成長はこのパターンを反映しています。 McKinsey&Coは、IoTが2025年までに11.1兆ドルの経済効果に達する可能性があると予測しています。IoTデバイスから収集されるデータも驚異的な速

自動車業界は、サプライチェーン全体にわたる世界クラスの品質管理で他に類を見ません。この基準を維持するために、サプライヤーは厳格な開発要件の追跡、実証済みの製造システムを順守し、定期的なプロセス監査を受け入れる必要があります。これは多くの場合、コンポーネントレベルで1 dpm(100万あたりの欠陥)未満の欠陥レベルを要求することを意味します。これらのレベルの発信品質を達成するために、製造プロセスの各中間ステップには、監視および制御できる定量化可能な結果が必要です。通常の運用からの逸脱を強調するために、統計的プロセス管理が必要になることがよくあります。 ウィジェットの毎日のバッチをフルシフトで実

インダストリー4.0は世界中の製造企業全体で成熟し続けているため、多くの人は、新しいテクノロジーが古い方法論に取って代わり、効率と生産の継続的な改善に拍車をかけると考えています。一部のアプリケーションではそうなる可能性がありますが、これらの新しいテクノロジーが既存の手法を補完できることも事実です。 産業用IoTアプリケーションの価値提供と非常によく一致するそのような方法論の1つは、Total Productive Maintenance(TPM)の方法論です。リーン生産方式で普及した5S基盤に基づいて構築された総合的生産管理は、ダウンタイムを軽減し、生産を改善するのに役立つメンテナンスモデル

従来の自動車サプライチェーンの製造メンテナンスは、機器の経験的観察と人間による測定に依存していました。このアプローチでは、マシンのパフォーマンスを個別の間隔でしかサンプリングできませんでした。それは、測定時間、人間の解釈エラー、およびセンサーの配置に基づく再現性の問題に悩まされていました。 「デジタルツイン」と呼ばれるもののインテリジェントなシミュレーションを通じて、同じメンテナンス方法のより現代的な表現をデジタルで実行できるようになりました。 工場内で使用されている複雑な機械の詳細な動作特性を評価するために、完全にデジタル化されたツイン表現をメインのインテリジェンスツールとして使用できるよ

高度な製造は困難で複雑な取り組みです。また、消費者の嗜好やトレンドによって新製品への欲求が加速し、既存の製品のライフサイクルが短縮されているため、今日のメーカーは、適切な製品を適切なタイミングで管理、予測、追求するためにビッグデータに依存する必要があります。 PwCによるある調査によると、92%ものメーカーが、意思決定を高度なデータ主導型またはある程度データ主導型であると考えています。 ビッグデータは、正しい洞察に到達するために管理される1つの巨大なエンティティと考えるのは簡単です。ただし、企業の成熟度レベルや、企業および工場レベルでの意思決定を改善するために管理者や利害関係者が展開できるソ

産業技術