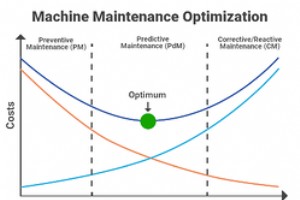

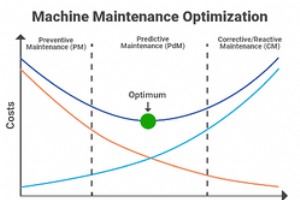

ディスクリートメーカーにとって、機械は生産の生命線です。機器が適切に保守されていれば、効率的な生産、低コスト、納期厳守、顧客満足度の向上をすべて達成できます。 企業は、メンテナンスカレンダーを開発するために、幅広い平均と期待に依存し続けています。たとえば、過去の平均に基づいて(または、OEMの推奨に基づいて)、30日ごとまたは100個の部品ごとに機器を保守します。 機器の使用率、部品の故障、工具の摩耗、振動、その他の機器の状態などの複雑さは、これまでメンテナンスを展開する際に考慮されていませんでした。 接続された操作により、機器のパフォーマンスとヘルスデータがメンテナンス活動に影響を与え

この記事は、インダストリー4.0およびインダストリアルIoTソリューションに関してメーカーが抱える最も差し迫った懸念に対処するシリーズの一部です。急速に変化する製造技術の分野では、価値のあるソリューションやアプローチを、光沢のあるオブジェクトや短期的な思考と区別することが難しい場合があります。私たちは、懸念に対処し、これらのトピックを明確にして、自信を持って前進できるようにするためにここにいます。シリーズ全体をご覧ください: はい、あなたは本当にインダストリー4.0の準備ができています:理由はここにあります 産業用IoTは必需品であり、「必要なもの」ではありません チームはIIoTで

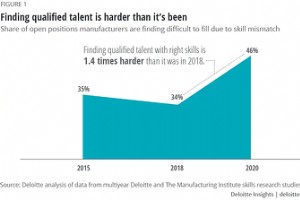

今日のペースの速い市場では、製造業のリーダーは、運用の改善を推進するための革新的なテクノロジーをますます求めています。彼らは、豊富なマシンデータと価値のあるデータ主導の洞察を提供するMachineMetricsのようなソリューションの可能性を認識しています。しかし、これらのリーダーとの会話の中で、しばしば最前線に立つトピックが1つあります。それは、労働力の課題です。そして正当な理由があります。 デロイトとマニュファクチャリングインスティテュートによる最近の調査によると、調査対象の800社の製造業者の77%が、労働者の誘致と維持が継続的に困難であると予測しています。 COVID関連の失業により

製造会社は、その設備と同じくらい優れています。しかし、もっと重要なことは、組織がその機器をどれだけうまく使用しているかです。生産機械の設備総合効率(OEE)を知らなければ、企業は競争の激しい製造環境で地位を失うリスクがあります。 OEEデータをキャプチャして分析することで、ユーザーは機器がどれだけ効果的に使用されているかをよりよく理解できます。これは、機器が表す多額の資本支出を考えると非常に重要です。 OEEダッシュボードは、製造現場のリアルタイムOEEを表示できるだけでなく、改善の傾向、パターン、パスを特定できるため、製造業者は次のように効率を改善できます。継続的な改善イニシアチブの一部

製造の世代ごとに、プロセスの調整、継続的な改善イニシアチブ、リーンやシックスシグマなどのプログラムの形で進歩が見られました。 オペレーター、ラインスーパーバイザー、および上級管理者は、これらの方法論を正常に実装して、効率を改善し、無駄を減らし、品質を高め、コストを削減できます。ただし、ほとんどの企業は、製造現場のパフォーマンスとプロセスの可視性が不足しているため、目に見えない形の廃棄物を排除することに引き続き苦労しています。 リーンプログラムと継続的な改善の考え方により、マネージャーは問題の多くがどこに存在するかをたゆまず発見することができます。しかし、製造現場の隠れた能力を真に活用するに

産業用モノのインターネット(IIoT)と第4次産業革命(インダストリー4.0)テクノロジーの台頭によって実現されたデータの力は、議論の余地がありません。製造業の場合、企業がこれらのシステムをデジタル化して運用に組み込むかどうかの問題ではなくなりました。いつの問題です。 。それは生存と競争力の問題でもあります。 データの標準化については、データの収集方法、データを管理するために展開するシステム、実用性を実現するための分析方法など、考慮すべきことがたくさんあります。標準化しないと、さまざまなデータ形式、サイロ化されたデータ収集システム、実用的な洞察の欠如が残ります。 しかし、特に製造業の文脈で

Kepwareは、長い間、産業用接続の代名詞でした。 1990年代半ばに設立され、さまざまな業界の多種多様な産業機器の接続に成功し、多数のエンジニアにM2Mプロジェクトを成功裏に展開するためのツールを提供してきました。 しかし、インダストリー4.0の開始と産業接続の分野での進歩により、メーカーの高まる需要を満たすための新しいソリューションが生まれました。これらのメーカーは、機器をすばやく簡単に接続し、業務全体でパフォーマンスを向上させる決定を下すための洞察を即座に受け取るソリューションを求めています。 新しい市場ソリューションは、次世代の接続機器を推進しており、メーカーが機器を接続し、以前

この記事は、インダストリー4.0およびインダストリアルIoTソリューションに関してメーカーが抱える最も差し迫った懸念に対処するシリーズの一部です。急速に変化する製造技術の分野では、価値のあるソリューションやアプローチを、光沢のあるオブジェクトや短期的な思考と区別することが難しい場合があります。私たちは、懸念に対処し、これらのトピックを明確にして、自信を持って前進できるようにするためにここにいます。シリーズ全体をご覧ください: はい、あなたは本当にインダストリー4.0の準備ができています:理由はここにあります クラウドとSaaSについて懸念がありますか?これがあなたが見逃しているもので

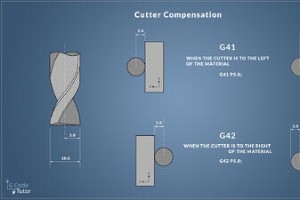

CNC機械加工は大きなビジネスです。 2020年の時点で、CNC機械加工は819.5億ドルの産業であり、2028年までに1,284億ドルに達すると予測されています。 この成長は、技術の進歩とカスタマイズの結果として、精密部品に対する需要の高まりによって推進されています。航空宇宙、医療、軍事などの業界の持続可能性要件と厳格な基準は言うまでもありません。 より高い耐性に対する技術と顧客の要求の収束は、精密メーカーが期待に応えるために自由に使えるすべてのツールを完全に利用しなければならないことを意味します。適切な材料強度特性、適切な機械、適切な工具品質の選択に至るまで、企業はすべての部品でより高

機器を効率的に稼働させるには、稼働時間、稼働時間、完全な生産時間、およびその他の無数の要因の動的なバランスを管理する必要があります。正しく理解すれば、完成品を最低のコストと最高の効率で生産できます。誤解すると、プラントのパフォーマンスは、計画外のダウンタイム、計画外のメンテナンス、および高い故障率に悩まされます。 これらの変数はすべて、マシンの可用性の一部です。 。すべての本番環境で、完全に生産的な時間をキャプチャするために可用性を向上させることが成功にとって最も重要です。 マシンの可用性とは何ですか? マシンの可用性、つまり稼働時間は、マシンが実際に実行される合計時間と、実行がスケジュー

すべての製造会社は、切り替え時間を短縮したいと考えています。切り替えプロセスは、一部の業界では数日または数週間かかる場合があり、他の業界では数分しかかからない場合があります。小ロットまたは単一部品が生産される業界では、継続的な改善プログラム、SMED(Single-Minute Exchange of Die)、および標準作業によって定期的な切り替え時間を短縮することで、効率と機器の使用率を大幅に向上させることができます。 切り替え時間とは何ですか? 切り替え時間は、前の実行の最後の良好な部分と次の実行の最初の良好な部分の間で経過した合計時間です。次の実行の最初の部分は、品質基準と仕様を満た

今日の非常に競争の激しい製造環境では、改善しない人は取り残されるリスクがあります。継続的な改善は、リーン、シックスシグマなどを含む一連の方法論の目標でした。しかし、製造業の継続的改善とは何ですか?製造プロセスを改善および最適化するために、企業はどのようにしてベストプラクティスと高度なテクノロジーを使用して旅を始めることができますか? 継続的改善のモデル トヨタ生産方式(TPS)から生まれたリーン生産方式に深く根ざしたほとんどのプロセス改善プログラムは、無駄の排除に焦点を当てたモデルに従います。いくつかのカテゴリー内での廃棄物の排除は、長期にわたって維持可能なプロセスの全体的な改善につながる可

工具の破損は、機械加工作業にとって常に課題でした。これらの破損は、工具の摩耗が原因で通常の機械加工サイクル中に発生し、最終的には故障につながる可能性があります。また、不適切な設定、人為的ミス、機器の誤動作、またはその他のさまざまな理由で発生する可能性があります。 ツールが壊れると、コストがかさみます。ダウンタイムとは、最高品質の部品が少なくなり、配達を逃す可能性があることを意味します。また、スクラップアンドビルドによる人件費と材料費、および再加工可能な部品の追加作業を促進します。 ただし、近年、生産監視と連動してツールの寿命を延ばしたり、ツールの故障を予測したりする、正確で信頼性の高いツー

すべての製造部門で人件費、輸送費、および材料費が上昇しているため、企業はお金を節約する方法を見つけることを切望しています。 CNC機械加工の場合、工具は追加の、多くの場合予期しないコストであり、ビジネスの一部として発生する必要があります。 ツールのコストに影響を与える要因をよりよく理解し、ツールの状態を追跡する方法を学ぶことは、より健康的な収益を管理するのに役立ちます。このガイドでは、工具費に影響を与える要因と、この経費項目の測定に関連する利点について説明します。 ツーリングコストとは何ですか? 工具費は、工具の耐用年数にわたって減価償却された工具価格を、工具の耐用年数中に製造された部品の

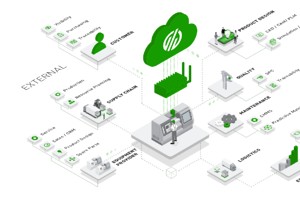

最近、IIoTWorldのデジタルマニュファクチャリングデーで、Fulcrum、UpKeep、MachineMetricsのテクノロジーリーダーと一緒にパネルを主催する機会がありました。 「MESの死:ファクトリーソフトウェアスタックの新しいビジョン」というタイトルのパネルで、製造運用システムを構築するための標準的なアプローチに挑戦しました。 [録画を見る] 私たちの提案は、これらの広範で大部分が組織的なソリューションでは、真のパフォーマンス上の利点を生み出すために必要な深さと複雑さを実現できないということです。代わりに、APIで接続された個々の導入が容易なコンポーネントのソリューションラ

この記事は、インダストリー4.0およびインダストリアルIoTソリューションに関してメーカーが抱える最も差し迫った懸念に対処するシリーズの一部です。急速に変化する製造技術の分野では、価値のあるソリューションやアプローチを、光沢のあるオブジェクトや短期的な思考と区別することが難しい場合があります。私たちは、懸念に対処し、これらのトピックを明確にして、自信を持って前進できるようにするためにここにいます。シリーズ全体をご覧ください: 産業用IoTは必需品であり、「必要なもの」ではありません クラウドとSaaSについて懸念がありますか?これがあなたが見逃しているものです チームはIIoTで販売

企業は長年にわたって情報技術の利点を認識してきました。そして、産業用モノのインターネット(II0T)テクノロジーの登場により、生産のデジタル化の新しい革命が進行中です。しかし、これらのテクノロジーの両方が成熟し続けるにつれて、IT / OTのコンバージェンスが現実のものになりつつあり、どちらか一方だけの場合よりも、IIoTの採用に大きなメリットをもたらすことが約束されています。 情報技術(IT)の定義は何ですか? ITシステムは何十年も前から存在しています。これらは、データを処理および配布する複合システム内のソフトウェア、システム、ネットワーク、メンテナンス、およびデータストレージのコレクシ

欠陥部品の廃棄と組み合わせた工具の費用は、金属切削会社にとって工具寿命の延長を重要な目標にします。従来の機械加工は、工作機械の寿命を決定するために実験的に決定された設定に依存していました。オペレーターは、ツールが故障するか、仕様外の部品の開発を開始するまで、部品数をログに記録できます。これらの部品数の平均を使用して、ツールの寿命のしきい値を設定できます。または、工作機械OEMが提供する部品数を使用して、工具切り替えのリズムを確立することもできます。 これらのソリューションは不正確であり、次の2つのいずれかにつながります。 ツールが十分に活用されていません。つまり、ツールが寿命に達する前に交

最近の対面イベントへの復帰から何かを学んだとしたら、それは、対面の相互作用から得られた洞察のエネルギーと深さに匹敵するものは何もないということです。 EASTECでは、地元のメーカー、サプライヤー、顧客と3日間話をしましたが、製造現場のデジタル化を採用する緊急性が高まっていることは明らかです。 パンデミックの過程で、メーカーは不安定な市場の状況を乗り越え、効果的な自動化とデータ駆動型戦略の採用が成功の要件であることを認識しました。今日この進化を遂げていない人は、すぐに明日遅れます。 とはいえ、運用の改善と競争力の向上の可能性は否定できませんが、データの活用について多くのメーカーからの自己不

今日の製造業のリーダーは、増え続けるニーズを満たすソフトウェアを選択するのにますます困難になっています。従来、製造業務では、施設用に設計されたERP / MRPシステムを使用し、Microsoft Access、Excel、または紙でギャップを埋めていました。これらのシステムには、多くのメンテナンス、手動のデータ入力、および通常はコンサルタントのチームが実装する必要があります。 ERPシステムはこれらの問題を解決しようとしましたが、システムに複雑さを加えるだけで、使用が難しく、拡張が難しい複雑なソフトウェアが作成されました。 ようやく、使いやすく、クラウドベースで、変化するビジネスニーズに柔

産業技術