ボストン—製造業をリードする産業用データプラットフォームであるMachineMetricsは本日、Jon Cowanを最高収益責任者(CRO)に任命したことを発表しました。 Cowanは、CROとして、MachineMetricsの成長を促進し、MachineMetricsの実績のあるメーカー向けソリューションに対する顧客の需要の高まりに対応する責任があります。 Cowanは、最近ロックウェル・オートメーションに22億ドルで買収されたPLEX SystemsからMachineMetricsに加わり、営業担当副社長を務め、エンタープライズソフトウェアの販売管理の成功の実績をもたらします。エン

メーカーは常に改善の状態にありますが、効率の向上とリードタイムの短縮により、機械が生産されていない時間に多くの注意が向けられています。企業は、ショップ全体の容量に大きな影響を与えるにもかかわらず、発生するダウンタイムのコストと量を過小評価することがよくあります。以下では、製造業者が可能な限り多くのスループットを生成できるように、計画外のダウンタイムを追跡、分類、公開し、最終的に削減するための戦略とソリューションについて説明します。 ダウンタイムはメーカーにいくらかかりますか? メーカーは、問題があることをよく知っており、最大の問題はダウンタイムであると述べています。ただし、それはメーカ

すべての企業が競争力を獲得しようとしているインダストリー4.0の時代では、メーカーが高品質の製品を時間どおりに提供することがこれまで以上に重要になっています。生産のボトルネックと遅延、急増する生産とメンテナンスのコスト、および機械のダウンタイムの延長は、単純に許容できません。 そのため、今日の将来を見据えたメーカーは、最新のリソース監視システムを使用して効率を高める新しい方法を開拓しています。実際、リソースモニタリングは、急速に産業用モノのインターネット(IIoT)テクノロジーのトップユースケースになりつつあります。 したがって、工場でのリソースの使用状況を追跡するためのよりスマートな方法

MachineMetricsが2,000万ドルのシリーズB資金調達ラウンドを発表 産業用データのスタートアップは、メーカーの自律加工の新時代の到来を告げる ボストン—自律機械加工を通じて製造パフォーマンスを向上させる産業データスタートアップであるMachineMetricsは本日、シリーズBの資金調達で2,000万ドルを調達したと発表しました。同社はこの資金を使用して、プラットフォームをグローバルに拡張し、製造業務を強化するマシンインサイトへのアクセスを民主化します。 「製造業はデジタルルネッサンスの危機に瀕しています。ソフトウェア、ビッグデータ、物理機械の交差点は、製造業の次のフロンティ

MachineMetricsは、機械からのリアルタイムデータで製造業を変革するために2015年に開始されました。製品の製造を開始する前に、約100の中小規模のメーカーにインタビューし、次のように結論付けました。 経営幹部は、マシンの使用率は60〜70%だと考えていましたが、実際の使用率は低かったようです(後で、業界平均が30%未満であることがわかりました) ERPシステムを使用して生産を追跡しましたが、データは1日の終わりまたはシフト時に手作業で入力する必要があります。リアルタイムの生産の可視性はありませんでした。一部の工場では、生産を追跡するために1時間ごとにホワイトボードに書き込むオペ

製造現場管理を使用して自信を持って管理する インテリジェントな製造現場管理は、最新の管理アプローチの基本的な前提です。最適に機能する製造現場の業務は、ビジネスが生産目標を確実に満たすようにする経営陣の能力に直接的なプラスの影響を及ぼし、遅延が納品の約束に影響を与えないことが証明されています。また、組織のシニアCスイートとその製造ディレクターの間の定期的でタイムリーでシームレスなコミュニケーションの確立を促進します。これにより、彼または彼女は、プラントおよび製造現場のマネージャーの活動を直接見ることができます。およびそれぞれのチーム。 正しく実行された最新の製造現場管理アプローチは、組織全体

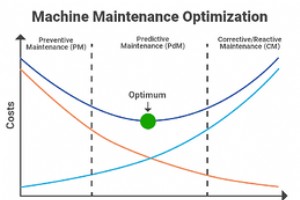

機械のメンテナンスとは 機械のメンテナンスは、継続的な作業順序を確保するために機械の維持管理を実行するプロセスです。これには、通常のルーチンの一部として、またはあらゆる種類の破損や損傷の前に発生するメンテナンスが含まれる場合があります。たとえば、表面のクリーニング、ギアの潤滑、ベルトなどの部品の摩耗のチェックなどです。また、振動パターンの変化や温度やエネルギー消費量の増加など、潜在的な問題の兆候がないか機器を監視することも含まれます。機械のメンテナンスには、損傷の評価や部品の交換など、機械が故障した後に発生するプロセスも含まれます。 基本的に、工場フロアの機械を機能させ、意図したとおりに機

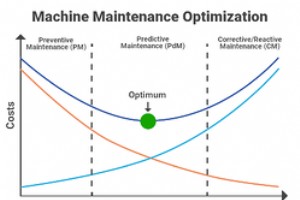

インダストリー4.0とは インダストリー4.0の概念は到達しつつあり、産業用モノのインターネット(IIoT)、クラウド、エッジコンピューティング、デジタルツインなどのテクノロジーだけでなく、マシンツーマシン通信(M2M)やサイバーフィジカルなどの他の定義概念もカバーしています。システム(CPS)。 第4次産業革命の基盤は自動化です。データを収集して伝達するすべてのシステムは、産業および製造業の慣行をより効率的かつ自律的にする目的を果たすためにあります。 IR4のテクノロジーは、以前は個別だったシステムをハードウェアとソフトウェアで接続し、情報の透明性を提供し、人間の意思決定プロセスを強化

ほとんどの企業は、生産能力を高める能力を高く評価しています。また、追加の機器コストを回避できる場合は、そうすることが特に価値があります。結局のところ、製造業の本質は商品を生産することであり、現代の事業はそうすることでより効率的になっているだけです。 この記事では、生産能力とは何か、そしてショップ内の隠れた能力を見つけるために使用できる戦略を正確に探求します。 生産能力とは何ですか? 生産能力は、工業製品の生産で達成できる最大の生産量です。これは通常、一定量のリソース(時間、労力、材料)が与えられた場合に作成できるほとんどの商品を識別する部品ベースのメトリックです。 ie。 1週間以内に、5

生産に最も近い従業員として、オペレーターは製造現場を深く見ることができます。一方、製造現場のマネージャーや製造エンジニアを含む他の利害関係者は、生産のステータス、チームが生産目標に対してどのように実行しているか、および機器とリソースがどの程度効率的に使用されているかを把握するのに苦労することがあります。 幸い、接続されたデバイスは、データ、分析、レポート、および通信ツールを提供して、従来の製造業で見られる生産上の問題に光を当てます。 ダウンタイムの分析 管理者が直面する最も一般的な課題の1つは、マシンのダウンタイムです。機械が生産されていない時間。企業のダウンタイムの最大の原因を分析すると

メーカーが直面する最大の問題の1つは、ダウンタイムです。この問題は、ほとんどのメーカーが自社のプラント全体でダウンタイムを引き起こしている原因を認識していないという事実によって悪化しています。幸い、コネクテッドテクノロジーとクラウドコンピューティングプラットフォームには、データを接続、収集、分析し、ユーザーフレンドリーな自動レポートを生成する機能があります。 マシンの監視により、メーカーは、マシンのダウンタイムを削減するための措置を講じるために、マシンのダウンタイムの量、影響、および原因を確認できます。この記事では、接続されたソリューションによって、マネージャーとオペレーターが製造現場をリア

製造業で行われていることの多くは測定可能であり、最適化できるため、ビッグデータと製造は密接に関連しています。ほとんどのメーカーが、製造現場のデータがビジネスのために解き放つことができる強力な機能、予測、洞察に群がるにつれて、データストリームのサイズ、関連性、および数が増加しています。 しかし、データの真の価値にアクセスできるのは、製造業者が文化をうまく発展させ、製造現場のデータの自動リアルタイム収集をサポートするインフラストラクチャを展開できる場合のみです。彼らは迅速な価値創造を体験し、すぐに生産性を向上させることができます。また、大量のデータ、より多くのデータソース、自動化に基づいて、さら

マシンのダウンタイムをより迅速に解決 メーカーは常により優れた部品を製造する方法を模索しており、これに対する最大の障壁の1つは機械のダウンタイムイベントです。 MachineMetricsを使用すると、アラームとダウンタイムの両方をより迅速に解決して、計画外のダウンタイム全体を削減し、オペレーターの生産性を向上させることができます。 このガイドでは、MachineMetricsを使用してチームがこれらの問題を迅速に解決し、マシンが可能な限り稼働していることを確認できるさまざまな方法を共有します。 リアルタイムの製造現場の可視性の使用 ダウンタイムイベントまたはアラームが発生したことを知

機械データを使用して工場のフロア最適化を推進 自動化された製造装置(必要に応じてCNCマシン)、およびこの装置を操作する人々は、あらゆる製造操作の心臓部であり、製造業者にとって最大の資本的費用の1つです。これらのマシンは数十万ドルの価値があり、他のどの業界よりも多くのデータを生成しますが、ロボット工学と自動化のすべての革新にもかかわらず、このデータは効率を向上させるためにキャプチャまたは分析されていません これらのマシンはミリ秒ごとに数百のデータポイントを生成し、データ構造はマシンごとに異なります。これにより、すべての異なるマシン間でデータを標準化することが非常に重要になります。ただし、特

クラウドベースのテクノロジーは、これまでにない方法で植物、人、機械のデータを接続しています。今日のペースが速く、高度に分散された産業環境と、最適化された保守管理の重要性を考えると、製造業の運用および保守チームは、クラウドベースのテクノロジーとの実質的な競争上の優位性を経験しています。 従来のエンタープライズリソースプランニング(ERP)システムでは、意思決定に情報を提供するために必要な情報にすばやくリモートアクセスできません。資産やフリートだけでなく、労働力も分散しているため、これは今日の世界における競争力にとって重要な課題です。 一方、クラウドベースのERP、メンテナンス、およびその

正確な職務基準は、製造業者の運営上および経済上の成功を左右する可能性があります。セットアップとサイクルタイムのリアルタイム検証方法がないため、予測が不十分になり、組織全体に影響が感じられます。 この記事では、メーカーがMachineMetricsを使用して、実際のパフォーマンスデータに対してジョブ標準を簡単に検証する方法と、ジョブ標準を磨くことで、部品の価格設定を改善し、ジョブをより正確にスケジュールする方法について説明します。 ジョブとセットアップ時間を標準化することが重要なのはなぜですか? 多くの場合、製造業者は、部品を作成するのにかかる時間だけでなく、ジョブを設定するのにかかる時間(

オンプレミスの時代はすべて過ぎ去り、製造業の世界の多くの人々はそれらをadieuに入札して喜んでいます。今日、Software-as-a-Service(SaaS)は、製造技術の展望を支配しており、それには正当な理由があります。 SaaSは、その機能を十分に活用しながら、社内のリソースを他のタスクに解放するメーカーに多くのメリットを提供します。 製品と配信の両方を取り巻く顧客の期待がますます複雑になっている今日の市場では、SaaSは、メーカーが時代の先を行き、競争力を維持できる1つの方法です。メーカーにとってのSaaSの利点のほんの一部を次に示します。 オーバーヘッドとリスクの低減

メーカーにとって効率が重要なのはなぜですか? 製造における生産効率の改善は、業界の重要な信条です。無駄のない戦略を活用して、品質を維持し、スループットを向上させながら、生産コストを削減することは、常に課題です。ただし、継続的な改善の考え方により、メーカーはこれを問題というよりもチャンスと見なしています。 結局のところ、メーカーは非常に効率的であることができるだけであり、競合他社を打ち負かしている限り、彼らは勝っています。ただし、データを使用してより適切で迅速な意思決定を行うことができる新しいテクノロジーが登場するにつれて、業界内で「標準」として受け入れられているものの潮流が高まるでしょう。

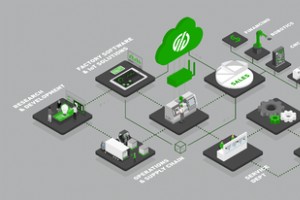

メーカーにとって最大の課題の1つは、製造現場で何が起こっているかを知ることです。これを解決するために、メーカーはOEEソフトウェアを使用して重要なデータを収集し、部門長、監督者、およびオペレーターに現場の活動に関するリアルタイムの情報を提供します。これにより、彼らはより速く、より自信を持って制作の決定を下すことができます。 しかし、生産監視ソフトウェアを実装する目的が現在のパフォーマンスを理解し、そのパフォーマンスを経時的に測定し、それを改善することである場合、最初にパフォーマンスを定義する必要があります。これを達成するために、メーカーが使用する最も一般的な指標は、設備総合効率(OEE)です

COVID-19の大流行をきっかけに、製造業は活気を取り戻し、デジタルトランスフォーメーションイニシアチブに新たな焦点が当てられています。業界は待望のルネッサンスの玄関口に立っており、製造業のリーダーは、製品の品質を維持しながら容量を増やすなどの重要なプロセスを管理しながら、イノベーションを受け入れるだけでなく加速する必要があることは明らかです。効果的なコラボレーションは、両方をうまく行うための鍵となります。しかし、労働力がなくなって、まだ大部分が遠隔地にあるため、それはさらに重要です。 ウイルスが世界中を席巻するにつれて、勝者と敗者がいることがすぐに明らかになりました。いわば、多くのメーカー

産業技術