「見えない、気が狂う」という表現を聞いたことがありますか? ?時々無知は至福です。しかし、製造業では、視界から外れて頭に浮かぶことは、製造現場の活動に集中できなくなり、生産目標に遅れをとることを意味する場合があります。 製造業は伝統的に視覚的なツールを使用して、従業員を生産に集中させてきました。また、業界に携わったことのある人なら誰でも、ホワイトボード、テープと文字列を使用したグリッドボード、手動データ収集に使用されるクリップボード、およびExcelスプレッドシート分析から派生した、またはExcelスプレッドシート分析を目的としたその他の方法を覚えています。 これらの手動の視覚補助は、リア

品質は、航空宇宙や防衛、医療機器の製造などの高精度コンポーネント産業でおそらく最もよく理解され、実施されています。そうは言っても、すべてのメーカーは、欠陥、手直し、スクラップ、およびそれらに関連するコストを考慮に入れています。 品質指標の最前線で、First Pass Yieldは、マネージャーにとって重要な質問に答えるときに監視するのに役立つKPIです。高品質の部品を製造するのにどれほど効果的ですか? ファーストパスイールドとは何ですか? ファーストパスイールド(FPY)は、スループットイールドとも呼ばれ、プロセスを開始したユニット全体のパーセンテージとして生成された品質ユニットを測定

生産の問題を迅速かつ効率的に解決する方法を知ることは、すべての製造マネージャーが持つべきスキルです。問題を特定して修正するための戦略は数多くありますが、最も深刻な製造現場の問題を排除するための出発点は、生産データの自動収集と標準化をサポートするインフラストラクチャを整備することです。 管理者は、正確なリアルタイムデータを使用して、発生している問題、問題の根本原因を特定し、将来それらを防ぐためのソリューションを開発できます。 最も一般的な生産上の問題 製造現場に影響を与える可能性のあるものは何百もありますが、そのほとんどは以下のカテゴリのいずれかに分類されます。データを活用してこれらの問題を

生産を手動で管理および追跡することは、過去の習慣になり始めています。メーカーは、ワークフローの実行、通信、記録管理、およびスケジューリングの新しいアプローチに切り替えています。デジタルテクノロジーによって推進されるもの:ペーパーレス製造。 このテクノロジーは、主に高度なクラウドベースのソフトウェア、AI、機械学習アルゴリズム、および紙ベースのシステムを時代遅れにする高度な分析で構成されています。ペーパーレスの製造ソフトウェアとして機能するこれらのプラットフォームは、インタラクティブな画面、ダッシュボード、データ収集デバイス、センサー、レポートフィルターを使用して、結果を紙に印刷せずにリアルタ

過去10年間で、デジタルトランスフォーメーションはすべての業界で加速しています。この新しいテクノロジーの革命は、世界中の従来の製造業とビジネス環境を変え、さらに加速する準備ができています。 2018年には、デジタル化された製造会社が世界のGDPの13.5兆ドルを占めました。しかし、2023年までに、この数は世界のGDPの53.3兆ドルを含むように増加すると推定されています。 この記事では、製造業におけるデジタルトランスフォーメーションについて説明し、この革命を推進するトレンドのいくつかを見ていきます。 今日の製造業におけるデジタルトランスフォーメーション パンデミックが始まる前でさえ、サ

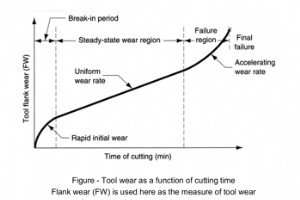

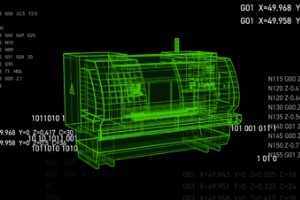

CNC機械加工では、金属と金属が出会うと工具が摩耗するのが現実です。金属の切断、研削、穴あけ、ボーリング、およびその他のタスクはすべて機械加工の一部です。そして、これらの活動はすべて「メタルオンメタル」であるため、ある時点で何かを与える必要があります。 この「与える」という形は工具の摩耗という形で現れます。通常の操作では、工具の表面、鋭さ、および焼き戻しが時間の経過とともに失われます。機器とプロセスが監視および最適化されている場合、この摩耗は段階的で予測可能です。そうでない場合、工具の摩耗により、部品の品質に問題が生じ、工具が破損する可能性があります。 工具摩耗の定義 工具の摩耗は、切削作

製造現場で問題の原因を見つける 製造は混沌としたペースの速い複雑な取り組みである可能性があり、製造業者は固有の課題を特定するだけでなく解決することを余儀なくされます。これらの問題により、生産が遅くなり、予期しないときにボトルネックや停止が発生する可能性があります。このような問題が発生した場合、多くの人が根本原因分析(RCA)を利用して、ソリューションの実装を支援します。 根本原因の特定に関するこの詳細なガイドで取り上げる内容は次のとおりです。特定のセクションに進んでください: 根本原因分析とは何ですか? RCAの利点 根本原因分析を実行する方法 利用可能な方法とツール 根本原因分析の例の

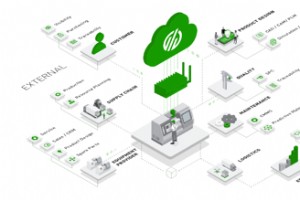

インダストリー4.0とインダストリアルインターネットオブシングス(IIoT)の登場により、現在デジタルトランスフォーメーションが進行中です。製造業は、リアルタイムの生産データに基づく分析を使用して、より適切で迅速な意思決定を行うだけでなく、組織全体の自動化を可能にし始めています。 センサーとエッジデバイスを介して接続された機器は、人間の知覚よりも速くデータを分析および理解できるクラウドベースの分析プラットフォームに大量のデータを供給します。このデータを使用して、リアルタイムの意思決定と会社全体の大幅なプロセス改善を推進できます。 この記事では、製造分析とは何かを説明し、検討すべきユースケー

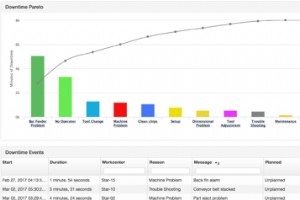

実稼働環境の非効率性の最も重要な原因は、機器のダウンタイムです。この問題を管理するために、製造会社はダウンタイム追跡ソフトウェアを使用して、機器のダウンタイムのタイプを分類し、問題を軽減または排除するための手順と戦略を開発します。今日の高速で競争の激しい市場では、メーカーは市場シェアを維持するためにできる限りの利点を必要としています。そして、ソフトウェアはそれらの戦略の重要な要素です。 ダウンタイム追跡とは何ですか? オペレーターは、多くの場合、機器のダウンタイムを監視するために、マシンまたはスピンドルレベルでダウンタイムイベントを記録する必要があります。これらのイベントは、スピンドルまたは

製造業の生産ソフトウェアは何十年も前から存在しています。進化するにつれて、さまざまな業界の生産プロセスに革命をもたらしました。また、プロセス、ディスクリート、および混合モードの生産で使用され、生産を管理、追跡、および改善します。 製造ソフトウェアを使用する企業は、プロセスとリソースをより細かく制御して最適な出力を実現することにより、ビジネスを成長させることができます。これらのメーカーは、コストとプロセスをより適切に管理および管理し、製品の品質を向上させ、時間通りの顧客への出荷を保証することができます。 製造生産ソフトウェアとは何ですか? 製造生産ソフトウェアは、材料の供給と在庫、人件費と

機械オペレーターの効率とは何ですか? Machine Operator Efficiency(MOE)は、産業機械オペレーターのパフォーマンスを測定します。パーセンテージで表され、製造現場の従業員のパフォーマンスを効果的に測定するために、時間、作成された部品、および部品の品質が考慮されます。 製造現場の監督者とプラント管理者は、MOEを使用して従業員のパフォーマンスを評価できます。これは、設備総合効率(OEE)を使用して産業機器のパフォーマンスを評価する場合と同じです。 産業機器の購入に多額の資本的支出があるにもかかわらず、製造業者は人が最も重要な資産であることをよく知っています。 MO

これは、ボトルネックに関する包括的なガイドであり、ボトルネックとは何か、ボトルネックを特定する方法、ボトルネックを分析する利点、および使用できるいくつかの戦略に関する情報が含まれています。さらに、製造業者が製造現場のボトルネックをどのように特定したかについての実際のケーススタディがあります。 製造上のボトルネックとは何ですか? ボトルネックは、バッチまたは生産ラインでのアップストリーム作業が、生産ライン全体で処理できるよりも早く到着するという制約です。混雑は、ボトルの首やじょうごのようなもので、非効率性を生み出し、下流の機器での取り扱いの増加と機器の使用率の低下によってコストを押し上げます。

問題になる前に問題を修正する 世界中のメーカーにとって、予防保守は長い間、機器の寿命を延ばし、設備投資収益率(ROI)を延長するために使用されるツールでした。その重要性は、観察と経験に基づく自家製のプログラム、OEMが提供するマニュアル、および企業が厳格なメンテナンススケジュールを維持するのに役立つ高度なソフトウェアと公式および非公式の方針に沿って融合しています。 しかし、予防保守の概念は何十年も前から存在していますが、産業部門の人々の多くは、それがどれほど効果的であるかを考えています。機械や部品の故障を喜んで許可し、機器のライフサイクルを短縮する管理者はほとんどいませんが、予防保守が最大

製造工場の計画およびスケジューリングシステムの高度さに関係なく、多くの操作は生産現場での制約に直面します。これらの制約は、アイドル時間、過剰なスケジューリング、不十分なプロセス設計、または組み合わせて効率的な運用に影響を与える他のいくつかの変数で構成されている可能性があります。これらの制約に対処し、ボトルネックを解消するために、マネージャーはいくつかのソリューションを展開する場合があります。そして、最も効果的なものの1つは、ラインバランシングです。 。 ラインバランシングとは何ですか? ラインバランシング、または生産レベリングは、オペレーターの時間と機械の時間を最適化して制約に対処し、可

機械の状態監視は、特定の期間にわたる機械の状態を評価できる方法です。機械からデータを収集することにより、効率、設備総合効率、およびその他の変数を使用して、将来のパフォーマンスを決定し、部品の交換、摩耗、およびサービスのダウンタイムを最適化できます。 しかし、ツールの状態を監視するのはどうですか?機械の状態監視は電子的にキャプチャされたデータを活用しますが、ツール自体は、部品の切断、穴あけ、またはフライス盤を実行する正確で硬化したツールです。機械の状態監視の概念を拡張して工具を含めることにより、企業は工具の故障を予測し、コストを削減できます。 ツール監視システムとは何ですか? ツール監視シス

ウィチタを拠点とするTrinityPrecisionは、航空宇宙産業に長い間貢献してきました。国の最も著名な名前のいくつかに深く根ざしているため、部品の仕様と安全性が最優先される高度に規制された業界で安全性を維持するには、品質と精度への取り組みが重要です。 Trinityは、高品質の部品を必要とし、複雑な機械部品とアセンブリを必要とする航空宇宙企業にサービスを提供しています。 [ソース] テクノロジーへの取り組み テクノロジーはTrinityのインフラストラクチャのコアコンポーネントであり、業界の高度な許容範囲と規制要件を満たすことができます。それらは、製造前に行われる綿密な検証および設計

設備総合効率(OEE)は、多くの場合、製造指標と見なされます。それでも、経営幹部にとっても財務上の重要業績評価指標になる可能性があります。 さらに良いことに、何が起こったかを示す遅れの指標の代わりに、何が起こるかを示す主要な指標に変えることができます。その後、それを使用して、企業の全体的な財務パフォーマンスを向上させることができます。 OEEとは何ですか? 従来、これは、設計されたフルレベルと比較した、製造施設が使用されている量の尺度です。 OEEは、可用性xパフォーマンスx品質として計算できます。次のように簡略化できます。可用性は稼働時間です。これは合計時間から、メンテナンスのダウンタ

製造業者は、私たちが生活の中で使用する商品を生産するという山のような課題に直面しています。そして、それぞれが資本、スキルセット、技術の進歩などの形で限られたリソースでこれらの課題に対処する必要があります。この複雑なアリーナを調整するマネージャーは、ショップのキャパシティを理解することで、自由に使えるツールを最大限に活用する方法を探すのが最善です。企業が効率的な生産を推進し、最高の収益性を獲得するには、製造スペース、材料、労働力、および最適化された機器のパフォーマンスをより適切に使用することが重要です。 容量分析は、製造工場を監査し、ロック解除を待機している隠れた容量があるかどうかを診断するた

プロセス改善技術は、製造タスクを最適化するために不可欠です。そして、正しく行われると、これらの最適化されたプロセスはより高い効率につながります。しかし、接続は何ですか?そして、なぜプロセスの最適化がより高い効率を達成するためにそれほど重要なのですか? これに対する答えは、活動の有効性にあります。多くのものを生産するだけでは十分ではありません。完成品の生産に必要なタスク、チェック、調整、およびモーションは、最小限の入力でを見つけるために調整する必要があります。 多くの企業は、これを「継続的改善への道」と表現しています。そして、ほとんどの製造作業の場合、その経路は機械を中心にしています。オペレ

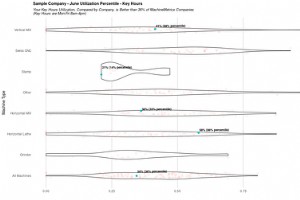

ここMachineMetricsでは、常に製品を改善し、お客様に新しい洞察と機能を追加するよう努めています。これは、市場シェアを拡大し続け、稼働率のダイナミクスをさらに深く理解するために特に当てはまります。本日、ベンチマーク製品のいくつかの重要な改善点を発表できることを嬉しく思います。 $ 50kの値)ごとに1つ以上がMachineMetricsに接続されており、工場間および集計として統計的に有意な比較を行うことができます( +-95%の信頼水準で1.7%の許容誤差)。私たちのデータは、これまで、業界の健全性を追跡するためにコンサルティング組織や業界団体によって使用されてきました。また、

産業技術