私たちの多くは、ジムに行き、よりよく食べ、より少ないお金で自分自身を変革することを決意して新年を迎えていますが、製造業者は、変化するデジタルマニュファクチャリングの状況を受け入れ、新たなインダストリー4.0テクノロジー。 過去1年間、IIoTまたはインターネット4.0に関するヘッドラインから逃れることはできませんでした。テクノロジー対応の製造のためのこれらの新しいモデルは、すでに世界のトップメーカーの多くによって実装段階に移行しています。 データ駆動型製造のメリットは無視できないほど重要であり、競争の激しい状況で多くの企業が競争上の優位性を発揮できるようになりますが、米国企業の約50%は、

毎日、すべての製造環境で、障害とダウンタイムが発生します。これは、反復的なタスクを実行する機器を扱っている場合の現実です。しかし、問題は、今日の市場での製造には効率と高品質の生産が必要であるということです。 「ジャストインタイム」の製造環境で1台のマシンで計画外のダウンタイムが発生すると、遅延が発生し、顧客の不満、競合他社への顧客の減少、企業の収益への直接的な打撃につながる可能性があります。 (モノのインターネット)の成長の真に素晴らしい結果の1つは、マシンデータを活用して、計画的および計画外の両方で、運用コストとダウンタイムの影響を制限できるという事実です。これは、予知保全とも呼ばれます。

2021年5月13日更新 インダストリー4.0に続く流行語やトレンドは確かにたくさんあります。メーカーがその概念を理解し、インダストリー4.0ソリューションを採用することがどのように可能であるかを判断するのは難しい場合があります。結局のところ、「インダストリー4.0」は漠然とした包括的な概念です。それを実際的な観点から考えて、ビジネスのビジョンに統合するためのロードマップの展開を開始するのは難しい場合があります。 インダストリー4.0の使用を開始する方法について説明する際には、まずそれが何であるかを定義する必要があります。トピックに関する完全ガイドから: インダストリー4.0は、第4

*2021年2月10日更新 インダストリー4.0の重要性は何ですか? 第4次産業革命またはインダストリー4.0は、さまざまな理由から製造業に非常に関連性があり、ますます重要になっています。できるだけ簡単に言えば、インダストリー4.0は、運用全体の効率を高めるテクノロジーの次の波を表しています。 第4次産業革命のテクノロジーを採用しないと、組織の業務が競合他社に匹敵するほどデジタル化されないため、組織は遅れをとることになります。 インダストリー4.0が製造業で重要なのはなぜですか? インダストリー4.0テクノロジーがメーカーにますます採用される主な理由はいくつかあります。 コスト効率:機

状況が変わりました。 デジタルトランスフォーメーションとは、ビジネスモデルを変えることであり、企業はこれらの最新テクノロジーによって生み出される巨大な機会を利用するだけでなく、絶え間ない進化に備えることです。 クラウドベースのデータ管理システムの導入は、メーカーにカルチャーショックをもたらしましたが、そのメリットは無視できないほど重要です。今後数年間ですべてをクラウドに移行することを目指して、日ごとにワークロードを開発またはクラウドに移行する企業が増えています。このデータのデジタル化により、競争の激しい状況で競争上の優位性を実現できるようになりました。 ただし、ビジネスがデジタル化するに

工業化4.0は、国際ビジネスと商品の輸送に絶対的な影響を与えています。グローバリゼーションと工業化が業界に与える影響は重大です。 「最初の産業革命以来、工業化は国際ビジネスに影響を与えてきました。特に、輸送と電気通信の進歩は大きな影響を及ぼしました。貿易と通信の増加に伴い、ますます多くの企業が陸と海にその範囲を広げています。」 製造業におけるデジタルへの移行は、企業間のコミュニケーション方法に影響を与え、競争を激化させています。 「これは、企業が絶えず変化する消費者の需要に対応することに集中する必要があることを意味します。製造と生産を柔軟に保ち、自動化されたテクノロジーを組み込むことで、生

ビジネスの俊敏性は、かつて製造会社が段階的に取り組むことができたものでした。しかし、非常に不安定な混乱、予測不可能なビジネス環境、需要と競争の激化により、企業はビジネスの俊敏性に取り組む必要があります。 リアルタイムで正確で信頼性の高いデータに基づいて、情報に基づいた迅速な意思決定を行うことがこれまで以上に重要になっています。 多くの企業は、従来、製造プロセスを管理し、意思決定に情報を提供するために製造実行システム(MES)に依存してきました。しかし、レガシーMESシステムは、特にデジタル製造ソリューションによって提供される機会と比較して、不足していることが証明されています。 ERPまた

産業自動化の開始以来、製造業はセンサーを利用してきました。もともと、それらは手作業を減らすために機械的応答をトリガーするために使用されていました。センサー技術が進化するにつれて、デバイスは個々のマシンからデータを収集するように改善され、企業はそのデータを使用して生産プロセスを分析し、改善すべき領域を特定できるようになりました。 機械監視ソリューションと産業用IoTの台頭を考えると、データの手動分析とセンサー入力に対する単純な機械的応答は非効率的で不要になっています。データを収集して驚異的な速度と精度で分析する能力が飛躍的に向上したことで、センサーテクノロジーは、自動化されたプロセスの停止点で

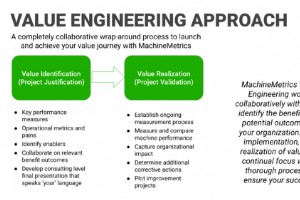

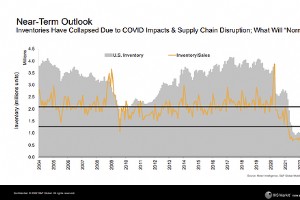

インダストリー4.0ソリューションの価値を実現することは、多くのメーカーにとって気が遠くなる可能性があります。過去数年間の大きな混乱によってすでにシェルショックを受けた企業は、安定した、無駄のない、予測可能なサプライチェーンが、企業の運営を維持するためのバッファー在庫の新時代に道を譲るのを見てきました。 現実には、これらのシステムは、企業内の価値を高めるためにコストが最適化されています。これらのモデルが変更されたことで、労働力と設備の利用に焦点が当てられるようになりました。また、継続的な改善とコスト管理の要としてデータを使用することで、隠れた容量を明らかにし、プロセスを最適化することで、価値

工業製品のコスト構造を構成するすべてのコンポーネントの中で、材料費はほとんどすべての業界にとって最も高価なものの1つです。もちろん、原材料や部品がなければ、生産はありません。しかし、品質が悪いために拒否される資料が多すぎると、企業の利益率に大きな影響を与える可能性があります。工具だけでも高額になる可能性があります! 業界全体で、拒否されたマテリアルはスクラップと呼ばれます。 。高いスクラップ率のように経営陣の注意を引くものはほとんどありません。この問題は非常に重要であるため、労働力や設備の利用と同様に、スクラップを削減するプログラムは、ほとんどの場合、メーカーの継続的な改善イニシアチブの一部

製造業者は、生産の管理を支援するために製造実行システム(MES)を長い間使用してきました。また、スタンドアロンであろうと、より広範なERPシステムの一部であろうと、MESは生産の管理と改善に重要な役割を果たしてきました。 そうは言っても、レガシーMESソリューションには重大な欠点があります。 MESは、機器と生産プロセスの日常的な管理において製造データをより高いレベルに引き上げるのに役立ちましたが、それでも手動のデータ収集と入力によるプロセス主導の操作に依存しています。また、人主導であり、他のエンタープライズソフトウェアとの相互運用性の欠如に悩まされることがよくあります。 MESの有効性

製造業におけるデジタル化の解き放ち 最近、MachineMetricsのユーザーと見込み客とのイベントを主催して、製造リーダーがデジタルテクノロジーを活用して運用効率を向上させる方法を学ぶ機会がありました。私たちの「Let’s Get Digital」イベントは素晴らしい成功を収め、地元のメーカーがAccuRounds施設を直接見学したり、地元の醸造所であるTrilliumの同僚とネットワークを築いたりすることができました。 (ご期待ください:今後、これらの対面イベントをさらに開催する予定です!) また、いくつかの製造リーダーによるパネルを開催し、業務のデジタル化とデータの活用によるより良

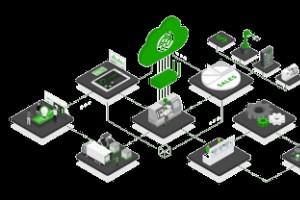

産業用IoTを理解し、貴重なユースケースを調査し、一般的な課題に備えるためのリソース マージンが狭くなり、インフレが上昇し、かつてないほど競争が激化する中、多くの企業は、今日の市場で競争力を維持するためにデジタル変革を遂げています。 産業用IoTは、スマートファクトリーを作成し、より多くの市場シェアを獲得しようとしている企業にとって重要なテクノロジーです。実際、多くの企業は、コストを削減し、より効率的な運用を実現するために、接続ソリューションをすでに採用しています。 しかし、「産業用IoT」とは正確には何ですか? そして、この概念は、ビジネスモデルを強化し、運用効率を高めるためのデジタル

産業用データプラットフォームの台頭は、製造業でのIoTの使用の増加によって促進されています。これらの膨大な量の異なるデータタイプとソースにより、メーカーは、多くのマシンとシステムにわたってデータを収集および標準化するためのプラットフォームを実装するようになりました。 そうすることで、これらの「産業用データプラットフォーム」は、運用効率の向上、完全な生産の可視性を可能にし、継続的な改善イニシアチブの推進に役立ちます。 しかし、これらのプラットフォームとは正確には何であり、どのように開発され、製造業にどのような影響が予想されるのでしょうか。 産業用データプラットフォームとは何ですか? 産業用

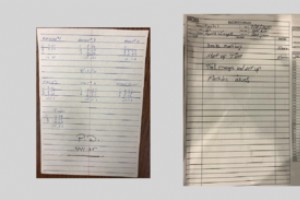

製造業は、パフォーマンスを測定し、機会の領域を特定するために、常にデータに依存してきました。しかし、技術が進歩するにつれて、多くのメーカーは過去と同じように運営を続けています。 生産データを手動で収集するという伝統には、多くの固有の問題があります。強力な監視および分析機能がすぐに利用できるようになったため、手動のデータ収集はすぐに自動化されたソリューションに取って代わられています。 手動データ収集と自動データ収集 1。手動データ収集 手動のデータ収集は、従来、クリップボード、ペン、ホワイトボード、ストップウォッチ、およびタイマーで構成されていました。これらは、生産量、ダウンタイムイベント、

製造の現状に影響を与えるこのような多種多様な課題があるため、将来の計画を立てることは難しい場合があります。インフレとサプライチェーンの混乱によりコストが上昇するだけでなく、スキルの危機も続いています。 将来に備えるために、メーカーはキャパシティプランニングを使用して、予想される需要を満たすために必要なリソースをよりよく理解できます。完璧なモデルはありませんが、効果的な生産能力計画は、マネージャーが期待を設定し、組織が将来の目標をサポートする準備ができていることを確認するのに役立つプロセスです。 言うまでもなく、既存の容量が存在する可能性のある主要な機会領域を明らかにするのに役立ちます。 製

この記事は、インダストリー4.0およびインダストリアルIoTソリューションに関してメーカーが抱える最も差し迫った懸念に対処するシリーズの一部です。急速に変化する製造技術の分野では、価値のあるソリューションやアプローチを、光沢のあるオブジェクトや短期的な思考と区別することが難しい場合があります。私たちは、懸念に対処し、これらのトピックを明確にして、自信を持って前進できるようにするためにここにいます。シリーズ全体をご覧ください: はい、あなたは本当にインダストリー4.0の準備ができています:理由はここにあります 産業用IoTは必需品であり、「必要なもの」ではありません クラウドとSaaS

IoTハードウェア、ソフトウェア、通信プロトコルなどのIIoTコンポーネントのシームレスな統合は、メーカーにとって段階的に行われています。 初期の産業用自動化システムは、基本的なセンサー、リミットスイッチ、および分析がほとんどまたはまったく利用できないプリントアウトまたはHMIにデータを直接供給するその他のデバイスでした。データは、管理レベルでスタンドアロンソフトウェアプラットフォームに入力する必要がありました。単純なソフトウェアとエンタープライズレベルのシステム間の相互運用性に問題があり、システムが消費のためにデータを処理できる速度と深度の制限がありました。利用可能な視覚化は通常、マシンレ

MachineMetricsはクラス最高の情報セキュリティ基準を達成 ISO27001認証付き 国際的に認められた標準は、MachineMetricsの高レベルデータへの取り組みを検証します セキュリティ慣行 マサチューセッツ州ノーサンプトン、2022年4月19日-メーカーの機械データ収集および生産分析のリーダーであるMachineMetricsは本日、国際標準化機構(ISO)/国際電気技術委員会(IEC)27001:2013の認証を取得したことを発表しました。その産業用データプラットフォーム。監査は、厳格な独立した評価の後に完了し、顧客データの可用性、整合性、および機密性に対する脅威か

先月、私はミシガン州グランドラピッズで開催されたグランドバレー州立大学自動車サプライヤーシンポジウムに出席しました。製造技術の専門家として、このイベントは非常に刺激的であると考えられ、特に私に共感を呼んだ2つのプレゼンテーションがありました。 まず、シンポジウムの基調講演は、GMのサプライチェーンのエグゼクティブディレクターであるDavid Leichによって行われました。彼は、今日起こっている多くの混乱の中でサプライチェーンの回復力を確保するためにGMが行っていることと、サプライヤーが今後期待すべきことを共有しました。 2つ目は、S&Pグローバルモビリティ(旧IHS Markit)の自動車

産業技術