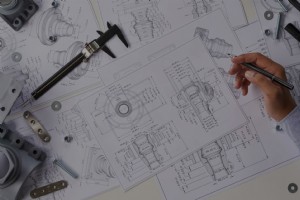

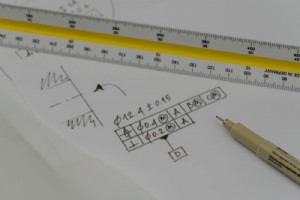

公差は、パーツの測定値が理想的な寸法からどの程度変動する可能性があるかを示します。これらは、製造目的で設計意図を伝えることを扱う幾何学的寸法と公差 (GD&T) の中核的な側面です。公差を作成する目的は、部品ごとの避けられないばらつきを防ぐことではなく、製造プロセスの最初からそれらを考慮して、できる限り制御することです。公差を適切に設定することで、部品を正しく製造することを保証しながら、生産実行中の費用、時間、およびリソースを節約できます。 効果的な公差の重要な部分の 1 つは、公差スタックアップを考慮することです。公差スタック分析を実行することで、コンポーネントの公差が数学的に正しく、物理

COVID-19 パンデミックの影響が広範囲に及んでいると言っても過言ではありません。製造業を含め、COVID-19 パンデミックの影響を受けなかった業界はほとんどありません。パンデミックの前に、多くのセクターがすでにインダストリー 4.0 の利点を取り入れていましたが、昨年は製造における自動化の劇的な台頭が見られました。 パンデミックと世界的な労働力不足に直面した多くの製造業者は、ロックダウンとソーシャル ディスタンシング プロトコルにより、空っぽの工場や驚異的な勤務シフトを余儀なくされています。これにより、チームの生産性と効率性を向上させながら、雇用の課題を相殺する手段として、生産プロセ

CNC 機械加工は、材料の固体ブロックにコンピューター制御のカットを作成することによって部品を作成する減法製造方法です。 CNC プロセスはデジタルでプログラムされているため、効率と精度の向上など、製品チームに多くの潜在的な利点をもたらします。 CNC マシンは、何千ものピースにわたって繰り返すことができる正確なカットを行うのに理想的であり、高品質の表面仕上げを備えた部品を製造すると同時に、一貫して高精度で精密に製造されます。機械加工プロセスは、金属やプラスチックを含む幅広い材料にも使用できます。 ただし、CNC 機械加工を使用して部品を製造することは、CAD ファイルを設計し、それを CN

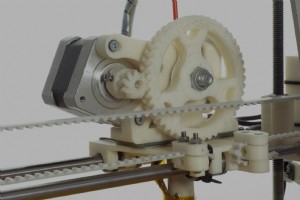

より一般的にはアセタールまたはそのブランド名 Delrin® として知られるポリオキシメチレン (POM) は、低摩擦、高剛性、および優れた寸法安定性を提供するエンジニアリング プラスチックです。ポリオキシメチレンは熱可塑性樹脂のカテゴリであり、材料のさまざまな配合が含まれており、それらはすべてわずかに異なります。そのため、次のプロジェクトで 1 つを選択する前に、それぞれのタイプについてできる限り学ぶことが重要です。 Delrin® は、非常に精密な部品の作成に広く使用されている半結晶性エンジニアリング グレードの熱可塑性樹脂です。一般に、Delrin® は優れた寸法安定性と滑り特性を提供

射出成形は、製品チームが大量生産で非常に正確で一貫したコンポーネントを作成するのに役立つ一般的な製造方法です。射出成形は、生産ニーズに合わせて調整でき、多くの異なる材料と互換性がある、高速で費用対効果が高く、用途の広いプロセスです。 射出成形プロセスが完了した後、さまざまな後処理および仕上げオプションから選択できます。射出成形の後処理は、部品の外観を改善し、美的欠陥を取り除き、強度や導電率の向上などの追加の機械的特性を提供します.この記事では、Fast Radius が提供する射出成形部品の後処理オプションのいくつかについて説明します。 射出成形の表面仕上げ基準 Fast Radius

プラスチック CNC 機械加工は、ブロックから材料を除去する移動切削工具に対してプラスチックの固体ブロックを配置する減法製造プロセスです。切削工具は、最終的な部品を形作るために、デジタル設計ファイルによって導かれる設定された工具経路に従います。 CNC 機械加工は、プラスチック部品を作成するための一般的な製造方法です。この製造プロセスにより、非常に厳しい公差で数千の均一で正確な部品をすばやく作成できます。 CNC 機械加工を使用して、次のようなさまざまな種類のプラスチック部品を作成できます。 歯科手術用ガイドや心臓インプラントなどの医療機器 スプレーバーや組み立てライン部品などの食品および

PEEK は、1978 年 (製造基準では比較的最近) に、ケーブル絶縁用の高温耐性材料として最初に考案されました。過去 50 年以上にわたり、PEEK は高性能用途で最も広く使用されている材料の 1 つに発展しました。 実際、PEEK は、大規模生産用に最も一般的に製造されているポリアリールエーテルケトン (または PAEK) の 1 つです。この汎用性と適応性に優れた素材を最大限に活用するには、エンジニアと製品チームは PEEK の特性、特性、および制限についてよく理解する必要があります。 PEEK とは? PEEK は、ポリマー鎖が各重合ステップで 2 倍になる、段階成長重合によって

金属部品を製造する場合、表面仕上げを考慮することが重要です。金属仕上げは部品の全体的な外観を改善し、耐食性や耐摩耗性などの要因を高めることで部品の性能を向上させるのに役立ちます. 陽極酸化は、アルミニウムやチタンの部品、およびその他の非鉄金属の一般的な仕上げの選択肢です。この記事では、陽極酸化の基本、その利点、および製品チームにとって重要な考慮事項について説明します。 陽極酸化とは? アルマイト処理とは、金属部品の表面にある自然酸化皮膜を厚くして陽極酸化皮膜を形成する処理です。この余分な厚みがパーツの表面を保護し、美観を向上させます。 アルミニウムとチタンは最も一般的な陽極酸化金属ですが

プラスチック食品包装は、輸送中の製品の鮮度と品質を維持し、貯蔵寿命を延ばし、食品医薬品局 (FDA) の規制を満たすために不可欠です。消耗品と接触するプラスチックは、FDA の規制に準拠し、プラスチック製の食品包装に安全に使用できることが保証されている材料を使用する必要があります。これにより、消費者の安全を確保し、不注意による食品安全法違反からビジネスを守ることができます。 食品の安全性に関しては、安全にプレイするのが最善です。食品および飲料業界で働く設計チームは、製品が消費者にとって安全であることを保証するために、食品に安全なプラスチック材料が何であるかを知っておく必要があります。食品接触

誰も完璧ではなく、製造されたコンポーネントでもありません。製造された部品には、製造過程で発生するバラツキにより、当然、微細なばらつきがあります。それらを完全に排除することはできませんが、これらの差異を制御して説明することはできます。 エンジニアは、部品の設計要件と許容偏差を伝達するために、しばしば GD&T と短縮される幾何学的寸法と公差を使用します。 GD&T は一連の記号によって機能しますが、幾何学的寸法記号と公差記号は正確には何を意味するのでしょうか?そして、GD&T はなぜ重要なのでしょうか?この記事では、すべての GD&T の基本などについて説明します。 GD&T とは? GD&

ポリ塩化ビニル (PVC) は、今日の市場で最も一般的に使用されているポリマーの 1 つです。真っ白で非常に硬い PVC は、世界で最も古いプラスチックの 1 つでもあります。 PVC は 1872 年に初めて合成されましたが、1913 年にフリードリッヒ・ハインリッヒ・アウグスト・クラッテという名前のドイツの発明家が太陽光を利用して塩化ビニルを重合するまで、商業用途に使用できるようになりませんでした。 1900 年代半ばまでに、天然ゴムに代わる手頃な価格の代替品の需要が急増し、PVC の生産が急増しました。 PVC は、耐光性、耐薬品性、耐食性から建設業界で特に人気がありました。今日でも、

製造では、一部のプラスチックを「タフ」に分類しています。靭性は、破壊、破砕、または変形することなく、大きな衝撃力に抵抗する材料の能力を測定します。丈夫な素材は強く、力の負荷に耐えることができますが、延性があり、圧力下で伸びることもできます. 丈夫な素材は他の素材よりも耐衝撃性に優れていますが、さまざまな要因が素材の耐衝撃性に影響を与える可能性があります。たとえば、プラスチックは温度が低いと脆くなり、温度が高いと硬くなります。高温や紫外線に長時間さらされると、プラスチックの靭性が低下する傾向があります。部品の形状も耐衝撃性に影響を与える可能性があります。内側の角が鋭いと応力が集中して破損する可

射出成形は、低コストで均一な部品を迅速かつ一貫して製造できる製造プロセスです。射出成形プロセスでは、高圧ノズルが金型に溶融材料を充填し、金型内で冷却して硬化させます。その後、金型が開き、射出成形部品が安全に取り出されます。 射出成形は、均一で複雑な部品の大量生産に優れた、高速で効率的な製造プロセスです。自動化と組み合わせると、製品チームは射出成形のコンポーネントと手順を次のレベルに引き上げることができます。射出成形プロセスの自動化について知っておくべきことはすべてここにあります。 射出成形の自動化の概要 自動化されたツールは、タスクが完了する効率、速度、および精度を向上させるために、製造全

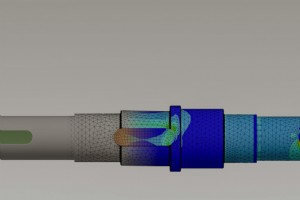

FEA とも呼ばれる有限要素解析は、有限要素法 (FEM) と呼ばれる数学的手法を使用した物理コンポーネントの仮想シミュレーションです。 FEA のルーツは 16 世紀にさかのぼり、FEA の最初の真の使用は 1851 年のシェルバックの研究にさかのぼります。その後 100 年間、FEA は主に数学者や他の学者によって使用されました。デジタル コンピューターの進歩に伴い、自動車、航空宇宙、土木業界で FEA の実際の開発が行われ始めました。 FEA は、これまで以上に多くのユーザーにリーチできるようになりました。今日の有限要素解析ソフトウェアは直感的に使用でき、さまざまな電子デバイスからアク

ポリエチレン (PE) は 20 世紀に入る直前に発見され、すぐに業界の人気者になりました。手頃な価格、機械加工性、および他の材料との互換性のおかげで、ポリエチレンは依然として製造業の定番です。 PE は、消費財、医療機器、およびタンクやパイプなどの産業用途で広く使用されています。 ポリエチレンには多くの形態があり、分岐バージョン、直鎖バージョン、および架橋ポリエチレンの 3 つの主な化学構造によって分類されます。高密度ポリエチレン (HDPE) と低密度ポリエチレン (LDPE) は、最も一般的な 2 種類の PE です。この低密度ポリエチレンと高密度ポリエチレンの「Know Your M

ポリメチル メタクリレート (PMMA) としても知られるアクリルは、ガラスの代替品として広く受け入れられている、自然に透明で無色のポリマーです。軽量で耐久性があり、飛散、引っかき傷、風化、紫外線、環境による摩耗や損傷に対する耐性を備えています。アクリルは生体適合性もあり、通常の人間との接触に対して安全です。 アクリルは、その耐衝撃性、透明性、靭性により、広く使用されている製造材料です。アクリルは、コンタクト レンズやメガネなどの光学機器、窓やドアのガラス、温室パネル、照明器具、さらには電子スクリーンを作成できます。今日の医療業界におけるアクリルの主な用途は、キュベットとチューブ コネクタで

アルミニウムは軽量でありながら非常に強い金属であるため、自動車、航空宇宙、電子産業の多くの用途に最適です。耐久性と物理的な軽さに加えて、アルミニウムはその表面を覆う強力な酸化膜層により耐食性があります。 アルミニウムは他の化学元素と化合物を形成しやすいため、長年にわたって多くのアルミニウム合金が開発されてきました。アルミニウム合金を作成し、ベース アルミニウムの特定の品質を向上させるには、純粋なアルミニウムに化学元素を追加する必要があります。これには、金属が溶融している間に、マグネシウム、シリコン、亜鉛、銅などの元素をアルミニウムと完全に混合する必要があります。これらの元素は、アルミニウムの

正確で用途の広い製造方法のために、多くの設計者やエンジニアが CNC 機械加工に目を向けています。この減法製造プロセスでは、ドリルやエンド ミルなどのコンピューター制御の回転切削工具を使用して、材料の固体ブロックを削り取ります。 CNC 機械加工は、プラスチック、ガラス繊維、金属などのさまざまな材料を使用して優れたコンポーネントを作成できます。 その迅速性と汎用性のおかげで、CNC 機械加工はプロトタイプ部品の製造によく使用されます。 CNC 機械加工は、金属部品の機能プロトタイプを作成するための優れた方法です。ただし、部品に回避可能なコストを追加する可能性のある特定の設計上の決定があります

より一般的には PET として知られるポリエチレン テレフタレートは、数え切れないほどの包装用途に使用される軽量で透明なプラスチックです。世界で最も有名なプラスチックの 1 つである PET は、1940 年代半ばに、テキスタイル ファイバーの製造に使用できるポリマーを作成しようとしていたデュポンの化学者によって初めて合成されました。 10 年後、研究者は PET を薄く伸ばす方法を開発し、この材料をフィルム、ビデオ、X 線フィルムなどのパッケージに使用できるようにしました。 1970 年代初頭、新しい技術により、PET を強力で軽量な飛散防止材料に成形することが可能になり、PET は食品包

コンピュータ数値制御 (CNC) 機械加工は、工作物またはブランクとして知られる固体ブロックから材料を除去することによって部品を作成する従来の製造方法です。 ただし、「CNC 機械加工」という用語は、実際には多数のプロセスを指す場合があり、それぞれが異なるツールと機械を使用して目的の部品を成形します。たとえば、CNC フライス加工では、ロータリー カッターと垂直運動を使用してワークピースの面から材料を除去します。一方、CNC ドリル加工では、エンジニアが正確な直径と長さでブランクに穴や形状を作成できます。 多くの CNC 製造プロセスでは、回転する切削工具を固定されたワークピースに適用しま

産業技術