着火のしやすさや火炎拡散能力など、さまざまな要因がプラスチックの可燃性に影響を与えます。可燃性を適切に研究し、特定のプラスチックがどの程度可燃性であるかを明確に判断するために、エンジニアと製品チームは UL 94 規格に目を向けます。 UL 94 は、Underwriters Laboratories (UL) によって作成された、広く使用されているプラスチック可燃性試験であり、プラスチック部品がどのように燃焼し、どれだけ炎を防ぐかを測定します。 UL 94 可燃性試験では、発火を防ぐ能力、高温下で安定した状態を維持する能力、および可燃性のプラスチックの滴りを生成する能力に従って、プラス

スレッドは、円柱の長さに沿ってらせん状に巻かれた小さな尾根です。それらは、回転運動を直線運動に変換するか、対応する回転なしで直線運動を防ぐために使用されます。めねじは、標準のナットのように、部品の内側または凹面にあるねじです。一方、おねじ (ねじ、ボルト、スタッド) は、部品の外側にあるねじです。 雌ねじと雄ねじは、射出成形や 3D プリントなどのさまざまな製造プロセスを使用して製造された製品に見られますが、最も一般的には CNC 機械加工によって製造されます。フライス加工および旋削加工された部品にねじ山を追加する方がはるかに簡単です。産業用ねじ製品を CNC 機械加工部品に追加するには、エ

エンジニアリング プラスチックは、他のプラスチックよりも優れた機械的特性と熱的特性を持つプラスチックのグループで、木材、金属、ゴムなどの従来のエンジニアリング材料の代替品としてよく使用されます。最も一般的に使用されている 2 つのエンジニアリング プラスチックは、アセタール (デルリンや POM などの多くの名前で知られています) とナイロンであり、どちらも摩擦係数が低く、耐久性に優れています。これら 2 つの材料は、ベアリング、ブッシング、高性能ギアなど、同じ用途の多くにも使用できます。 ナイロンとアセタールには多くの重複があるため、両者の主な違いを把握してどちらかを選択するのは難しい場合

カスタマイズの拡大だけでなく、納期の短縮と廃棄物の削減が求められる時代において、オンデマンド製造は、必要なときに正確な数量で製品を生産する手段としてますます人気が高まっています。 最小単位数が満たされない限り一般に費用対効果が高くない従来の製造とは異なり、オンデマンド製造は市場投入までの時間を短縮し、部品あたりのコストを低く抑えることを保証し、製品開発チームがより機敏に市場の状況に対応できます。さらに、オンデマンド製造は、倉庫の備蓄と無駄を最小限に抑え、エネルギー効率を改善し、リスク管理を改善します。これらの理由やその他の理由から、オンデマンド製造は、プロトタイプ、カスタム パーツ、または少

Fast Radius、エンジニアリング研究開発担当ディレクター、Charlie Wood 博士 エンジニアはノーを聞くことに慣れています。 大胆なアイデアが却下されたり、設計が製造上の慣習に準拠しなければならないという圧力がかかったりしても、エンジニアリングはイノベーションにとって難しい分野になる可能性があります。私はこれまでのキャリアを通じて、優れたエンジニアがレガシー プロセスを介して最先端のコンセプトをフィルター処理する必要があるために限界を迎えていることを直接目の当たりにしてきました。 Fast Radius のエンジニアリング ディレクターとして、有能なエンジニアが大きなアイデ

今日のトップ産業 (自動車、医療、航空宇宙) から生み出されたイノベーションを詳しく見てみると、何らかの形のロボティクス テクノロジが見つかる可能性があります。コンピューティングとセンサー技術の最近の進歩は、高度なロボット製造の爆発的な成長に影響を与えており、その用途は多岐にわたります。ここ数年で、手術用ロボットが複雑な手順を実行したり、ロボット犬が軍や法執行機関の役人を支援したり、その他多くのことを目にしてきました。 ロボット産業は急速に変化し、利用可能な最先端技術を活用していますが、ロボット部品の製造に使用されるプロセスには、CNC 機械加工やウレタン鋳造などの実証済みの伝統的なプロセス

人間の肌と同じように、プラスチックは紫外線による損傷を受けやすいです。コンポーネントを設計するときは、UV 腐食の影響を予測し、厳しい太陽に耐えられるように材料を準備する必要があります。幸いなことに、素材の耐紫外線性を高める方法はたくさんあります。 UV 耐性とは、UV 放射の吸収によって引き起こされる劣化を回避する材料の能力を指します。太陽の紫外線はポリマーの化学結合を分解し、プラスチックを摩耗させ、時間の経過とともに崩壊させます。これは光分解として知られています。 光分解は、変色 (特に「チョーキング」として知られる黄変または白化) を引き起こし、衝撃強度と引張強度の低下に寄与し、プラ

射出成形は、独自の形状の部品を迅速かつ一貫して製造するために使用される単純な製造プロセスです。プラスチック射出成形のプロセスは、熱可塑性ペレットを加熱することから始まります。次に、この溶融材料は、加圧ノズルを通して硬化鋼金型に射出されます。部品が冷却されると、突き出され、プロセスが繰り返されます。射出成形は、プラスチック部品の最も一般的な製造方法の 1 つであり、エンジニアは大量生産に射出成形を使用することがよくあります。このプロセスは、部品あたりのコストを削減しながら一貫した部品を迅速に作成するためです。 射出成形でプラスチック部品を製造している間、一部の部品は他の部品よりも見栄えが良く、

ほとんどの製品設計者とエンジニアは、コンポーネントの作成プロセス、特に手抜きの設計に関しては手抜きをしてはならないことを知っています。 2 つの結合サーフェスまたは頂点間の従来のジオメトリであるシャープ コーナーに加えて、コーナーを面取りまたはフィレットとして設計することを選択できます。面取りされたエッジは傾斜または角度が付いており、鋭い角の影響を軽減し、嵌合部品の適合性を向上させます。フィレット設計には丸みを帯びたエッジが必要であり、これによりすべての鋭い角が排除され、コンポーネントの外観と寿命に貢献します。 面取りとフィレットはどちらも、特に応力集中を減らして部品のコーナーに強度を加える

屋外で使用する製品を設計するときは、最強のプラスチックでも時間の経過とともに劣化する可能性があることに注意してください。機械的ストレッサー、部品の形状、気候 (温水と蒸気、冷気と結露、急激な温度変化) などの多くの要因が、屋外で使用および保管された部品の耐用年数に影響を与える可能性があります。ほとんどの耐候性プラスチックは、部品が物理的ストレスや風化に耐える能力に影響を与え、ひび割れ、もろさや薄さ、その他の形態の腐食を防ぐことができます。 屋外用プラスチック部品の製品設計に関しては、材料の選択が最も重要です。特定の材料が独特の形態の劣化を防止するからです。たとえば、プラスチック製の屋外コンポ

現在、世界の家電業界は巨大です。 Statista によると、家電部門の収益は 2021 年に 4,150 億ドル、2025 年までに 4,870 億ドルに達すると予想されています。そのため、設計者とエンジニアは、一貫して適切に製造されたコンピューター、スマートフォン、およびテレビに対する高まる欲求を満たす準備をしなければなりません。これは、安定性、寿命、機能性、および美的魅力を提供する家電製品に最適なプラスチックを選択することを意味します。 プラスチックが適切な選択である 3 つの主要な家庭用電化製品の用途 (レンズとスクリーン、電気絶縁体、柔軟な衝撃吸収部品) に飛び込みましょう。 家電

アクリロニトリル ブタジエン スチレン (ABS) は、アクリロニトリル、ブタジエン、およびスチレン ポリマーから作成された耐衝撃性エンジニアリング熱可塑性樹脂です。強力で耐久性があり、射出成形、溶融堆積モデリング (FDM)、さらには CNC 機械加工など、多くの製造プロセスと互換性があります。エンジニアや製品チームは、機械加工が容易で用途が広く手頃な価格の材料が必要な場合に ABS を選択します。 ABS はどのような化学的および機械的特性を提供しますか?他の熱可塑性樹脂よりも ABS を使用する意味があるのはいつですか?この人気のあるプラスチックについて知っておくべきことはすべてここにあ

ポリプロピレンとポリアミド (一般にナイロンとして知られている) は、最終用途部品を製造するための 2 つの一般的なプラスチックです。プラスチックは結合ポリマーでできており、天然または合成のいずれかです。合成ポリマーは、熱、圧力、および触媒作用を使用して、モノマーを化学的に結合することで得られます。 ナイロンとポリプロピレンは、その可鍛性、汎用性、および物理的ストレスへの耐性により、製造用の最も人気のある合成プラスチックの 1 つです。デザイナーとエンジニアは、特定のプロジェクトに最適な合成ポリマーを決定するために、ポリプロピレンとナイロンの主な違いを理解する必要があります。 ポリプロピレン

刺激の強い化学物質と長期間接触するプラスチック部品を設計する場合、可能な限り耐薬品性を優先する必要があります。部品の耐薬品性に影響を与える要因には、次のようなものがあります。 気温 :高温は化学攻撃を助長し、物理吸収をエスカレートします。 露出の長さ :化学反応による損傷は、現れるまでに時間がかかる場合があります。 化学物質濃度 :高濃度の化学物質は、プラスチックに害を及ぼす可能性が高くなります。 化学的損傷の表面積 :化学物質が攻撃する空間が広いほど、劣化がより広範囲に及ぶ. 工業用途では、これらの反応のいずれかがプラスチック部品の寿命を著しく損ない、完全に故障させる可能性がありま

製造業は広大であり、素材の可能性は無限に近いことは言うまでもありません。熱可塑性樹脂、熱硬化性樹脂、さまざまな種類のフィラメント、LOCTITE 3D IND405 などの最先端の 3D プリント用樹脂の中から、通常、使用事例に完全に適合するプラスチックを見つけることができます。ただし、必要な化学的および機械的特性をより多く得て、不要な特性を少なくする唯一の方法は、互換性のあるプラスチック ポリマーのブレンドを使用することです。 市場で最も人気のあるポリマー ブレンドの 1 つは、ポリカーボネート (PC) とアクリロニトリル ブタジエン スチレン (ABS) の混合物である PC-ABS

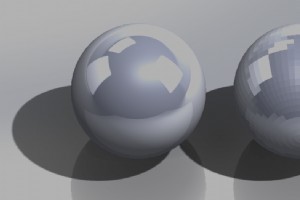

コンピュータ支援設計 (CAD) モデリングは、3D モデルを使用して、物理的な生産を開始する前に部品の設計計画をテスト、改良、および繰り返すプロセスです。 3D レンダリングとは対照的に、CAD モデリングは主に機能的であり、作成した 3D CAD モデルは多くの場合、パーツの作成元の直接ファイルに変換されます。 3D CAD モデルは最終製品と同一であるため、設計者と製品チームはそれらを使用して設計を細部に至るまで最適化できます。また、3D CAD モデルは設計能力を高め、設計検証プロセスの合理化に役立ちます。 優れた 3D CAD モデルは、それが部品のエンジニアリングと製造であろうと

CNC 機械加工は、コンピュータ制御の高速切削工具を使用して固体ワークピースから材料を除去し、完成部品を明らかにする従来の製造プロセスです。このプロセスは大部分が自動化されているため、製品チームは通常、「設定して忘れる」ことができ、正確で正確で再現性のあるパーツを毎回受け取ることができると信じています。さらに、CNC 機械加工は、一般的に非常に費用対効果の高い生産手段であり、幅広い材料と互換性があるため、製品チームに高度な創造的柔軟性を提供します。 CNC 機械加工の柔軟性、適応性、手頃な価格を考えると、製品チームは可能性が無限にあると考えるかもしれません。ただし、パーツのサイズによっては、

CNC 機械加工は、汎用性が高く、再現性が高く、信頼性が高いため、最も人気のある製造方法の 1 つです。さらに、木材やプラスチックからフォームや金属まで、幅広い材料と互換性があります。設計段階全体で DFM に重点を置く製品チームは、CNC 機械加工部品に関連する生産時間とコストを大幅に削減できます。 このダウンロード可能なガイドでは、CNC 機械加工用の部品を設計する際に常に念頭に置いておくべき 8 つの一般的な DFM の考慮事項をまとめました。製造に提出する前に、このリストと照らし合わせてデザインをチェックすることで、時間とコストを大幅に節約できます。 CNC 機械加工の製造に関する考

ウレタン キャスティングは、3D プリントされたマスター パターンとシリコン型を使用して最終用途のプラスチック パーツを作成する、用途の広い伝統的な製造プロセスです。ウレタンキャストの工程では、マスターパターンを密閉した箱の中に入れ、液状シリコーンで覆い、硬化させます。シリコーンが硬化した後、メーカーはそれを半分にカットしてマスター パターンをリリースします。この時点で、キャスト ウレタン型を使用する準備が整います。 カスタム キャスト ウレタン パーツを作成するには、エンジニアはウレタン キャスト樹脂 (通常、射出成形で使用されるプラスチックの物理的特性を模倣できるポリウレタン材料) を金

溶融堆積モデリング (FDM) は、溶融した熱可塑性材料を使用して完成部品を作成する、シンプルで用途の広い 3D プリント技術です。このプロセスでは、熱可塑性 FDM 材料が FDM マシンの加熱された印刷ノズル内で溶融され、パーツが形成されるまで、設定されたツールパスに層ごとに押し出されます。 FDM は、現在利用できる最も広く使用されている付加製造プロセスの 1 つです。 よくある誤解は、FDM は 3D プロトタイピングとモデリングにのみ使用できるというものです。実際、FDM は、航空宇宙、自動車、ロボット工学、および電子産業で工業用強度の高性能部品を作成するためによく使用されます。

産業技術