射出成形は、公差が良好な同一のプラスチック部品を大量生産するための一般的な製造プロセスです。このプロセスでは、熱可塑性フレークまたはペレットが溶解され、金型に射出されます。熱可塑性材料が冷えて固まると、エジェクター ピンが金型から完成品を取り出します。携帯電話の充電器から自動車部品、レゴ® ブロックに至るまで、人々が毎日使用する消費者向け製品の多くは射出成形されています。 金型が製造されると、エンジニアは非常に低いユニット単価で複雑な部品を一貫して再現する手段を手に入れます。そのため、金型製作プロセスを完成させることが重要です。ここでは、射出成形部品の設計を最適化するための速習コースと、製品

航空宇宙の顧客と協力する製造業者は、航空宇宙用途向けに製造された部品が厳格な機能要件と規制要件に拘束されていることを知っています。航空宇宙部品は、他の産業での用途向けに作成された部品よりも特殊化する傾向があるだけではありません。また、ミッションクリティカルである可能性が高く、失敗すると機器が失われ、オペレーター、乗客、または傍観者に危害が及ぶ可能性があります。 エンジニアは、製造されたすべての部品がアプリケーションの要件に対して一貫して確実に機能することを確認する必要があります。これには、適切な機能を検証し、安全性が優先されるようにするために、コンポーネントを厳格な基準、テスト、および検査

循環経済は、資源が抽出され、使用され、すぐに廃棄される線形経済に代わるものです。一方、循環型経済は、経済成長を限りある資源の制約から切り離し、価値創造を消費から切り離し、製品の継続的なライフサイクルを通じて価値を見出すものです。 目標は、それを収益化することによってムダをなくすことです。製造会社が製品と廃棄物を貴重な在庫と見なすと、リソースをより効率的に使用し、価値を高めて顧客の需要を満たすための新しい方法を見つけることができます。実際、McKinsey の調査によると、循環型経済への移行は 2030 年までに年間約 2 兆ドルの収益を生み出す可能性があります。 それでも、価値と経済に対

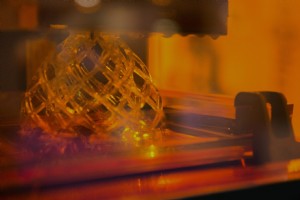

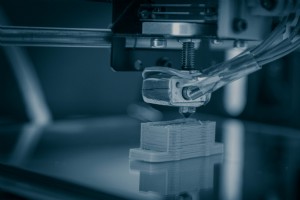

2026 年までに、アディティブ マニュファクチャリング市場は年平均成長率 14.4% で急成長し、総額 233 億 3,000 万ドルに達すると予想されています。業界がこの成長分野により多くの資金を投入し続け、技術が進化するにつれて、アディティブ マニュファクチャリングの可能性は容易に見えてきます。 アディティブ マニュファクチャリングは、小さい部品、複雑な設計や複雑な形状を持つ部品、または射出成形では構築できない部品を作成するための費用対効果の高い方法を提供します。リードタイムは最小限で、他の方法よりも多くの部品をより迅速に生産できます。それでも、市場が拡大したからといって、CNC 加

ポリプロピレンは非常に若いですが、その歴史は爆発的な成長を特徴としています。 J. Paul Hogan と Robert Banks は 1951 年にこのプラスチックを最初に重合し、3 年後に Giulio Natta と Karl Rehn はこの材料を結晶性アイソタクチック ポリマーに重合しました。この先駆的な発見により、ポリプロピレンは 1957 年までに大規模な商業生産へと進み、現在では製造業界で 2 番目に人気があり、最も収益性の高いプラスチックとなっています。 最近の調査によると、ポリプロピレンの世界市場は 2019 年に約 1,260 億 3000 万ドルの価値があり、この

フォトポリマーという用語は、紫外線 (UV) にさらされると固化する感光性樹脂のクラスを指します。液体フォトポリマー樹脂が UV 光源 (通常はランプ、レーザー、またはプロジェクター) と接触すると、光開始剤がその光エネルギーを化学エネルギーに変換します。次に、オリゴマーまたは「バインダー」とモノマーが結合し、硬化し、ポリマー構造を作成する結合を形成します。フォトポリマーは、高温で溶ける熱可塑性樹脂か熱硬化性樹脂のいずれかです。つまり、一度熱で硬化すると、溶けたり形を変えたりすることができません。 フォトポリマーは、アディティブ マニュファクチャリング材料市場の最大の部分を占めており、さまざ

プラスチック部品の製造で最も一般的な方法の 1 つである射出成形は、同一の部品を大量生産できるため、好まれています。射出成形プロセスはそれほど複雑ではありません。最も単純な形式では、金型を取得し、金型を使用して部品を作成するという 2 つの手順しか必要ありません。さらに、ほとんどの場合、射出成形は、中規模から大量の部品を生産するための最も安価な方法です。 最初の金型が作成されると、単価は比較的低くなります。さらに、射出成形は毎回同じ完全に成形された製品を作成するため、CNC 機械加工などの他の製造プロセスと比較して、廃棄材料を大幅に削減します。これらの理由から、プラスチック射出成形は急速に成

治具は、穴あけやタッピングなどの繰り返し作業を実行する製造ツールを所定の位置に保持するツールです。一方、固定具は製造ツールをガイドしませんが、ワークピースを固定された位置、方向、または場所に安定して保持します。標準的な万力は、一般的な家庭用備品の例です。 違いはさておき、ジグと治具はどちらも大きな違いを生むツールです。生産性を向上させ、部品の再現性を向上させ、部品の組み立てと分解を容易にし、安全な作業環境の作成にも役立ちます。ほぼすべての自動化された工業生産プロセスは、適切に機能する部品を一貫して構築するために治具と治具に依存しています。エンジニアは、これらの重要な考慮事項を心に留めておくこ

オンデマンド経済の台頭と、グローバル市場への業界横断的なパラダイム シフトという 2 つの主要なトレンドが、グローバルな製造ネットワークの必要性を高めています。オンデマンド経済では、企業は迅速なフルフィルメントと配送のためにサプライ チェーンを最適化する必要があります。高品質の顧客サービスと低い配送料を保証するだけでは、もはや十分ではありません。現代の消費者は、無料の 1 日または 2 日配送と組み合わせて、より幅広い製品を求めています。 この圧力は、世界市場の天文学的な成長によって悪化しています。 2025 年までに、世界の消費額は 62 兆ドルに達すると予想されており、消費者階級 (1

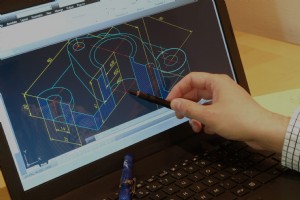

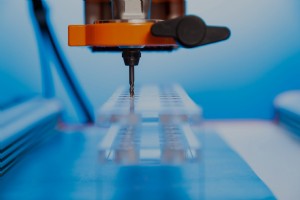

CNC 機械加工は、金属またはプラスチックの固体ブロックから薄い層を着実に穴あけ、回転、またはフライス加工することによって完成部品を形成する減法製造プロセスです。コンピュータ支援設計 (CAD) ファイルは、コンピュータ制御の切断ツールを設定されたツール パスに沿ってガイドし、最終部品を成形します。 この工程ではほとんどの機械加工をコンピューターが担当するため、短納期で高品質で均一な部品を製造できることで知られています。さらに、CNC 機械加工では、可能な限り厳しい公差で部品を製造できます。 ただし、エンジニアや製品設計者がプラスチック部品の CNC 加工を検討する際に留意すべき重要な制限

プラスチックは非常に用途の広い製造材料のファミリーです。中には柔らかくて柔軟なものもあります。他のものは硬くて耐衝撃性があります。この幅広い物理的特性により、用途に関係なく、プラスチック部品の製造は一般的に時間効率と費用効率が高いことが保証されます。 部品が革新的なアームチェアのデザイン、電動工具の部品、または義肢の作成に使用されているかどうかにかかわらず、最終用途に関係なく、デザイナーとエンジニアは、ニーズに合った適切な製造プロセスを選択する方法を知っていることが重要です. プラスチック製品製造の種類 プラスチックにはさまざまな形状、サイズ、耐久性、色があることを考えると、プラスチック部

プラスチック射出成形は、エンジニアに多くのメリットをもたらします。この製造プロセスは高速で用途が広く、複雑な部品を高精度で大量生産するのに理想的です。さらに、射出成形はリサイクル可能な材料と互換性があり、スクラップ材料を最小限に抑えることができるため、環境にやさしい製造プロセスの 1 つとなっています。射出成形部品はそれ自体で強度がありますが、プラスチックだけでは、留め具を必要とする特定の高性能ユースケースには適合しない場合があります. そこで、インサート成形、熱による取り付け、超音波による取り付けが行われます。これらのプロセスではすべて、成形部品に金属製のねじ付きインサートを挿入して、成形

オンデマンド製造の台頭 オンデマンドエコノミーが正式に登場しました。 Amazon の 2 日および翌日配達サービスから、メディア ストリーミング プラットフォームや食料品配達のサブスクリプションに至るまで、わずか数十年前には考えられなかったことが、今や標準になっています。 この新しい経済モデルは、消費者が小売、金融、メディア、エンターテイメント、ホスピタリティ セクターにアクセスする方法、および人員配置、輸送などを含むサービスとの関わり方に革命をもたらしています。オンデマンド経済によって加速する変化の速度に対応するために、さまざまなセクターの組織がビジネス モデルを変更し、機敏性と柔軟性

1950 年以来、世界では 80 億トンのプラスチックが生産され、そのうち 9% しかリサイクルされていません。約 12% が焼却され、残り (約 79%) は埋め立て地、ゴミ捨て場、または自然環境に蓄積されています。現状では、世界のプラスチック包装のわずか 2% しかリサイクルされていません。このような統計は衝撃的ですが、後戻りできないところまで来ているわけではありません。 持続可能で、より環境に配慮した消費者の台頭により、さまざまな業界の企業が、選択する素材が環境にどのように影響するかを再考するようになりました。サンフランシスコを拠点とするフットウェア ブランドの Rothy’s は、リ

COVID-19 のパンデミックが米国を襲ったとき、Fast Radius のチームはすぐに積層造形能力のかなりの部分をフェイス シールドの生産に振り向けました。これまでに、最前線の労働者をコロナウイルスから保護するために、何千もの付加製造されたフェイス シールドを製造し、出荷してきました。シールドは再利用可能で、非常に耐久性があり、組み立てが簡単で快適ですが、需要は私たちの追加生産能力をはるかに超えています. より多くの方に製品をご利用いただけるよう、生産を射出成形に移行することを決定しました。射出成形により、2 つの点でシールドへのアクセスが容易になります。これにより、はるかに大量の生

当たり前のように思えるかもしれませんが、生産を合理化するように部品を設計することが重要です。この原則は、製造可能性の設計または製造のための設計 (DFM) として知られていますが、生産の全体的なコストを削減するだけでなく、部品の製造に必要な時間とエネルギーも削減するのに役立ちます。 下流の効率を最適化する設計段階には、さまざまな機会があります。そのため、DFM はアセンブリ向け設計 (DFA) の概念と並行して議論されることがよくあります。 DFA は、組み立てやすいように部品を設計する方法です。 この記事では、モジュール設計と有限要素解析 (FEA) が設計プロセスを最適化し、コスト、エ

プラスチック部品は、日常生活のどこにでもある部品です。食品包装やガーデニング ツールからラップトップやスポーツ用品に至るまで、製造されたプラスチック部品に触れずに一日を過ごすことは困難です。 プラスチックが非常に普及している理由の 1 つは、繰り返しの動きに耐えることができる柔らかくて柔軟なコンポーネントから、より硬くて耐衝撃性に優れたコンポーネントまで、さまざまな種類の部品を作成するために使用できる可鍛性と適応性のある材料ファミリーであることです。極端な温度でも耐久性を維持するピース。 射出成形、3D 印刷、ウレタン鋳造、CNC 機械加工など、メーカーがプラスチック部品を作成するために使

アディティブ マニュファクチャリング産業は、まだ成熟していますが、今日では 158 億ドルの価値があり、2024 年には 356 億ドルに成長すると予測されています。アディティブ マニュファクチャリングは機敏な製品開発を可能にします。設計から試作、製造、テストまで、かつては数か月かかっていたプロセスが、今では数日で完了します。 Additive は、オンデマンド製造を強化することで、製造業者がさまざまな方法で収益を向上させるのに役立ちます。オンデマンド製造は、従来の予測ではなく、実際の需要を使用して生産量を決定する運用モデルです。オンデマンドで生産すると、大量の材料を備蓄する必要がないため、

コンピュータ数値制御 (CNC) 機械加工は、金属またはプラスチックの 1 つのブロックから材料の層を体系的に除去することによって部品を製造する減法製造プロセスです。 CNC 機械加工は大部分がコンピュータ化されているため、精度が高く複雑な部品を厳しい公差で製造することで知られています。 CNC 機械加工は新しいものではありませんが、その仕組みについてはまだ混乱があります。世の中にはさまざまな種類の CNC 加工があり、事実を正確に把握するのは難しい場合があります。エンジニアが知っておくべき、CNC 加工に関する最も一般的な 5 つの神話と、CNC 加工に関する真実を以下に示します。 1.

3D プリントは、過去 10 年間に多くの話題を呼んできましたが、新しい発明というわけではありません。門間秀夫氏は、1981 年に積層造形と呼ばれるものの先駆者となり、固化したフォトポリマーの複数の層を使用してモデルを構築できるラピッド プロトタイピング システムについて説明しました。それ以来、エンジニアは 3D プリントによる革新を止めていません。この業界は、1999 年から 2010 年の間だけでも、3D プリントされた膀胱、腎臓、義足、血管を製造する一連の医療用途を生み出しました。 3D プリンティングの歴史で最も重要な時代は、付加製造がますます民主化された 2000 年代半ばであるこ

産業技術