コンピューター数値制御 (CNC) 機械加工は、コンピューター制御の機械加工ステーションを使用して、切削、中ぐり、フライス加工、およびその他の操作を組み合わせて、より大きな材料ブロックから部品を成形する除去製造プロセスのファミリーです。 機械加工プロセスの主な利点は、プラスチックや木材から金属やグラスファイバーまで、幅広い材料と互換性があることです。ただし、多くの材料が機械加工できるという事実は、手頃な価格や美的利点のみに基づいて材料を選択する言い訳にはなりません。それでも、プロジェクトの要件に関連するすべての要因を慎重に評価する必要があります。 たとえば、チタンは強く、耐久性があり、錆び

ポリエチレン (PE) は、その汎用性でよく知られている可変結晶性熱可塑性樹脂です。ドイツの化学者ハンス・フォン・ペヒマンは、1898 年にジアゾメタンのより安定なバージョンを作成しようとしたときに、偶然にポリエチレンを発見しました。 Eric Fawcett と Reginald Gibson は 1933 年に初めて工業用ポリエチレンを合成し、その 6 年後には低密度ポリエチレンの大規模生産が始まりました。 1950 年代に、ポリエチレン製造の重合面を改善する触媒が発見され、その後 20 年以上にわたって高密度ポリエチレンの製造が急速に開始されました。 今日、ポリエチレンは製造業の必需品

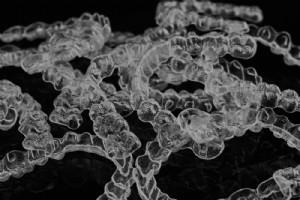

オブジェクトを通過する光の量によって決定される透明度は、多くの場合、3D プリント パーツの望ましい特性です。化粧品のパッケージやキッチン用品など、多くの消費財にとって透明性は不可欠ですが、明確な手術ガイドと医療モデルは、医療従事者が安全かつ効果的に仕事を行うのに役立ちます。 透明度を最大化するためのヒント、使用する半透明の素材、一般的な 3D 印刷技術など、透明な 3D 印刷について知っておくべきことは次のとおりです。 透明性を最大化するための重要な考慮事項 3D プリント パーツで透明性を実現するには、次の 3 つのルールに従う必要があります。 使用するプラスチック素材は、それ自体が

ポリプロピレンはわずか 70 年しか経っていませんが (製造業の基準からすれば非常に若い)、製造業で 2 番目に人気があり、最も収益性の高い素材です。ポリプロピレンの世界市場は 2019 年に約 1,260 億 3000 万ドルの価値があり、ポリプロピレン材料の現在の需要は年間約 6,200 万トンです。 ポリプロピレンの爆発的な成長は減速の兆しを見せていません。エンジニアと製品チームは、この用途の広い材料に精通し、製品での使用方法を検討する必要があります. ポリプロピレンとは? ポリプロピレンは、低コストで使いやすい結晶性熱可塑性樹脂であり、今日私たちが使用する消費財の多くに使用されてい

プラスチックは現代の製造業に不可欠です。プラスチックは広く入手可能で、ほとんどが手頃な価格であり、射出成形、3D 印刷、CNC 機械加工などの一般的な製造プロセスと互換性があります。 CNC 機械加工は、回転工具とドリルを使用して材料の固体ブロックから材料を体系的に除去し、それによって部品を成形する減法製造プロセスです。プラスチック部品の製造に関して言えば、CNC 機械加工は射出成形よりも正確です。さらに、CNC 機械加工は、他の多くの製造方法よりも幅広いプラスチックと互換性があるため、多くの製品チームにとって、機械加工による部品製造が望ましい選択肢となっています。現在入手可能な最も一般的な

ポリウレタンは非常に用途の広いプラスチック素材であり、人々が毎日使用する製品で主要な役割を果たすようになりました.ポリウレタンは 1937 年にオットー バイエル博士によって発明され、第二次世界大戦中に主にゴムの代替品として使用されました。 1950 年代と 60 年代までに、ポリウレタンはエラストマー、接着剤、柔軟なクッション フォームに使用されていました. 今日、この材料はいたるところにあるため、あらゆる主要産業のほぼすべての製品に使用されています。一般的な用途には、革製の衣服、断熱システム、自動車のスポイラー、手術用ドレープなどがあります。 ポリウレタンが非常に多くの非常に異なる形態

2 ショット射出成形は、さまざまな材料から複雑で機能的な部品を非常に効率的な方法で迅速に製造できるようにする 2 段階の製造プロセスです。 2 ショット射出成形プロセスの最初のステップは、従来の射出成形とよく似ています。加熱された樹脂が、適切に加熱された金型に射出されます。ただし、2 ショット射出成形プロセスには追加の後続ステップが組み込まれています。つまり、成形されたばかりの部品が 2 番目の金型にすばやく移され、2 番目のショットが射出される基板になります。 パーツが冷却されると、2 つの異なる熱可塑性樹脂の間に化学結合が形成されます (2 回目のショットの間、基材はまだ温かいため、こ

寸法公差は、設計および製造プロセスの重要な部分です。公差は、部品の寸法に割り当てられた測定値の数値範囲であり、製造チームが公称測定値からどれだけずれることができるかを示します。製造前の適切な公差に時間を費やすことで、迅速で効率的なビルドにつながる可能性があります。 新しいプロジェクトのために 50,000 個のコンポーネントを注文し、半分が 0.2mm 小さすぎると想像してください。一部のパーツでは、この変動は問題になりませんが、特定のパーツでは、不一致によりパーツの半分が使用できなくなります。ここで、サイズの小さい部品を回収するか、最初からやり直す必要があります。この無駄な時間とエネルギー

溶融フィラメント製造 (FFF) とも呼ばれる溶融堆積モデリング (FDM) は、アディティブ技術の出現以来存在する製造プロセスです。 S. Scott Crump は、Stratasys を設立した後、1980 年代後半から 90 年代前半にかけてこのプロセスを開発して商品化しました。それ以来、FDM プロセスは、今日 3D 印刷について考える人の数と同義になりました。 FDM 3D プリンターは、加熱されたノズルから熱可塑性フィラメントを押し出し、ビルド プラットフォームに溶融プラスチックの層を適用します。層が冷えたら、パーツは完成です。 FDM 技術による製造は、多くの場合、カーボン

寸法公差の設計は、適切に適合し、適切に機能するコンポーネントを作成するために重要です。公差が過度に「緩い」と、製造誤差が大きくなりすぎて、測定ミスにつながります (したがって、使用できない部品が生じることがよくあります。ただし、不必要に「厳しい」公差は、コスト、リード タイム、および複雑さの増加につながる可能性のある精度を必要とします。 部品の公差を考慮した設計プロセスを習得すると、次のことが保証されます。 ピースが計画どおりに組み合わされ、効果的で美しい最終製品が得られる 特別で不必要な人件費のコストを削減していません 避けられない製造エラーによってコンポーネントが役に立たなくなることは

材料の選択とともに、デザインは最終部品の品質と機能を決定する上で最も重要な要素の 1 つです。選択した製造方法に関係なく、製品チームは、プロジェクトの設計および試作段階で、製造可能性のための設計 (DFM) の原則に従う必要があります。ただし、多くの製品チームは、CNC 機械加工用の部品を設計する際に DFM が特に難しいと感じています。 CNC 機械加工は公差の厳しい部品を製造するのに優れていますが、特に直角の鋭い内部形状を実現するには費用がかかります。 CNC ビットは丸いので、エンジニアが丸いビットで 90° の角度を加工しようとすると、ビットは決して直角に切削できません。残されたアク

3D プリント部品を開発する際、エンジニアと製品チームは、プロジェクトの要件と完成品が持つべき品質を慎重に検討して、潜在的な 3D プリント材料を評価します。この排除のプロセスは、チームが材料の選択肢の海を削り取り、プロジェクトを次のレベルに引き上げるプラスチックまたは柔軟な樹脂にゼロインするのに役立ちます.現在、Carbon Digital Light Synthesis (DLS)® のお客様は、ミックスに追加できる新しい素材オプションを利用できます。 カリフォルニアを拠点とする積層造形技術企業である Carbon は、グローバルな接着剤およびシーラントのコングロマリットである Henk

軽量化は、環境および/または経済上の理由から部品の重量を減らすプロセスです。エンジニアは、部品のコアリング、設計での格子の採用、またはトポロジーの最適化の利用により、不要な材料を除去することにより、設計レベルで軽量部品を実現します。軽量化のもう 1 つの効果的な方法は、重い材料を、重要な機械的要件を満たす軽量の材料と交換することです。軽量の部品は、環境にやさしく、コスト効率が高く、燃料効率が高く、多くの場合、製品チームにより多くの材料オプションを提供します。 軽量化は、自動車、航空宇宙、建設業界で非常に人気のある技術です。自動車業界における軽量化の一般的な用途 (最も顕著なユースケースの 1

射出成形は、ボトルのキャップや保存容器などの日用品を含むプラスチック部品を迅速に大量生産するための実証済みの方法です。このプロセスは、再現可能なコンポーネント、特定の耐薬品性、および厳格な機械的および性能要件を伴う作業に最適です。 実際には、「射出成形」という用語は、インサート成形やオーバーモールドなど、いくつかの異なる技術を含む包括的な用語と考えることができます。これら 2 つのプロセスはいくつかの点で似ていますが、いくつかの重要な違いがあり、明確な技術的考慮事項があります。 インサート成形は、サイクル間でインサートを金型にロードするプロセスであり、溶融熱可塑性樹脂がインサートを取り囲み

エンジニアと製品チームには、金属加工に関する多くの選択肢があります。部品の設計と使用事例に応じて、切断、折り畳み、せん断、またはスタンピング (ほんの数例を挙げると) が適切な場合があります。 最も広く採用されている金属製造方法には、コンピュータ数値制御 (CNC) 機械加工とダイカストがあります。これらには特定の類似点がありますが、覚えておくべきいくつかの重要な違いもあります。次のプロジェクトで CNC 機械加工またはダイカストのいずれかを選択する前に、製品チームが知っておくべきことはすべてここにあります。 CNC 加工とは CNC 機械加工は、製造業者が金属やプラスチックから木材や複合

現代医学は、さまざまなツールや器具に依存しています。柔軟なチューブからガーゼ、耐久性のある金属クランプや義肢に至るまで、これらのデバイスはさまざまな形をしています。 FDA が食品や医薬品のサプライ チェーンで使用できる材料を規制するのと同様に、医療機器の開発と製造も規制しています。これは、産業用途で使用される特定の材料が、私たちの体と相互作用する製品での使用が認められないことを意味します. 特定の素材に関する制限は、地域によって異なります。これは、米国での使用が承認されているデバイスが EU の基準を満たしていない可能性があることを意味します。 すべての医療機器が生体適合性材料を必要とす

CNC 機械加工は、切削工具とドリルを使用して工作物から材料を体系的に除去し、完成品を作成する従来の製造プロセスです。機械は、通常は G コードで、部品を切断するためのツールパスを受け取ります。機械のコードは、手動で作成するか、機械で会話形式で作成するか、コンピュータ支援製造ソフトウェア (CAM) からポスト プロセッサによって出力することができます。コンピュータ数値制御 (CNC) が提供する自動化のおかげで、このプロセスは高速で、用途が広く、反復可能で、信頼性が高いです。 コンピュータ ソフトウェアが CNC マシンと部品の最終結果を制御するため、適切な CNC マシン プログラミング

プラスチックは、今日の製造で最も一般的に使用される材料であり、優れた汎用性と費用対効果を提供します。したがって、3D プリント、CNC 機械加工、ポリマー鋳造、押し出しなど、プラスチック部品を製造する方法は数多くあります。 最も一般的なのは射出成形と熱成形で、これらにはいくつかの共通の特徴があります。ただし、プラスチック部品を最適に製造する方法について情報に基づいた決定を下すには、製品チームがこれら 2 つのプロセスの違い (それぞれの利点と欠点を含む) を理解することが重要です。 プラスチック射出成形の分解 射出成形は高度に設計された製造プロセスであり、成功させるには多くの先行投資とエン

固定具は、ワーク保持装置、または CNC 加工中に部品を所定の位置に保持するツールです。部品が単純な場合、ワーク保持も単純です。場合によっては、機械工の手で部品を保持することさえできます。しかし、パーツが非常に大きい場合や、複数の面に詳細な機能がある場合は、より創造的なワーク保持ソリューションが必要になります。 ユニバーサル ソフトジョーとバキューム テーブルはそのようなソリューションの 2 つですが、特にデリケートな部品や複雑な部品では、カスタム固定具が必要になる場合があります。もちろん、カスタム治具を CNC 加工するということは、別の部品を保持するためだけに部品を機械加工することを意味

射出成形は、加圧ノズルを使用して溶融材料を耐久性のある金型に注入し、硬化したら部品を取り出し、金型をすばやく連続して再充填する製造プロセスです。これにより、ペットボトル部品、医療機器、電子機器の筐体、自動車部品などの製品を含む、再現性のある公差を備えた同一部品の経済的な大量生産が可能になります。 適応性の高いプロセスである射出成形は、幅広い材料と互換性があり、部品形状に関して優れた設計柔軟性を可能にします。しかし、射出成形の費用はいくらですか?硬化鋼金型の適切なツールとテストに必要な時間と資金の投資により、非常に高価な製造方法になる可能性があります。そのため、製品チームは、製品開発プロセス全

産業技術