Fast Radius、アプリケーション エンジニア、Izzy de la Guardia 著 この記事は、nTopology のブログに掲載されたものです。 Fast Radius のアプリケーション エンジニアとして、消費財から航空宇宙まで、さまざまな業界のお客様と協力して、生産グレードのアディティブ マニュファクチャリングを取り入れようとしています。 3D プリンティングは、従来の製造プロセスではこれまで達成できなかった複雑な構造の生産を可能にしました。 nTop は、これらの進歩に対応できる CAD ソフトウェアの新時代を開拓し、設計者が信じられないほど複雑なジオメトリを迅速かつ

アディティブ マニュファクチャリング プロセスは、人間の機械オペレーターが補助なしで制御できるよりもはるかに複雑で複雑なスケールで動作します。溶融堆積モデリング (FDM) のようなレイヤーベースの方法は、手動で検証することが不可能ではないにしても困難な、ピクセル スケールや印刷角度など、さまざまな変数に従って構成できます。このため、メーカーは、プリント ジョブ内およびプリント ジョブ間で、アディティブ プロダクション プロセスが正確、正確、経済的、安全であることを保証する実証済みの方法を必要としています。 大まかに言えば、プロセス制御として知られるこれらの方法は、エンジニアが複雑なプロセス

Fast Radius は、Evonik によって有効化された HP 3D 高再利用性 TPA を提供するようになりました。 HP マルチ ジェット フュージョン テクノロジー専用に作られたこの熱可塑性ポリアミド パウダーは、非常に軽量で柔軟性があり、反発弾性が強化されています。 私たちは、HP のベータ テスト プログラムの一環として、この新しい資料にアクセスした最初のパートナーの 1 つです。 私たちは、TPA に取り組んできた数か月間で TPA について多くのことを学びました。革新的な新しいアプリケーションをお客様に提供できることを楽しみにしています。 TPA の最も有望な利点は、他

トポロジー最適化 (TO または TopOp) は、特定の負荷または境界制限を考慮して、特定のスペース内のマテリアル レイアウトを最適化する数学的手法です。トポロジー最適化により、設計者は通常、材料の削減を通じて、機械コンポーネントまたは部品を最適化できます。 トポロジー最適化はジェネレーティブ デザインの一形態であり、設計、シミュレーション、最適化という 3 つの異なる分野を組み合わせて、数千万の自由度を考慮して最適なソリューションを作成するシミュレーションを作成することを指します。 トポロジーの最適化により、設計者は強度と手頃な価格との間で慎重なバランスを取り、可能な限り最小限の材料を

製品設計者やエンジニアは、部品に衝撃吸収性や高い衝撃強度などの特定の特性を持たせたい場合、熱可塑性エラストマーで作られたポリマーに頼ることがよくあります。 熱可塑性エラストマーは、熱可塑性とエラストマーの両方の特性を持つポリマーのクラスです。つまり、耐熱性と耐久性がありながら柔軟性があります。熱可塑性エラストマーは、材料の化学的または機械的特性を損なうことなく溶融および再成形できるため、スクラップをバージン プラスチックの部分的な代替品として再利用することもできます。この材料で作られた部品は、押出成形、射出成形、ブロー成形など、さまざまなプロセスを使用して製造できます。 TPE (熱可塑性

Fast Radius、アプリケーション エンジニア、Tristan Antonsen 著 この記事は、nTopology のブログに掲載されたものです。 Fast Radius のアプリケーション エンジニアとして、Carbon Digital Light Synthesis (DLS™) や HP Multi Jet Fusion (MJF) などの幅広い従来型および付加製造技術にわたって、あらゆる業界の顧客に製造ソリューションを提供するために取り組んでいます。 最新の生産グレードのアディティブ マニュファクチャリングにより、従来の製造方法では不可能だった複雑な部品を実現できます。

コンピュータ数値制御 (CNC) 機械加工は、複雑な部品の中規模から大量生産に最適な、汎用性の高い高精度の従来の製造プロセスです。 CNC 機械加工はサブトラクティブ プロセスです。つまり、アディティブ マニュファクチャリング方法で見られるように、材料を徐々に堆積させるのではなく、マシンが材料の固いブロックを削り取って完成品を作成します。 CNC 機械加工により、メーカーは特定の用途向けの試作品と耐久性のある部品を迅速に作成できます。 材料の選択は、あらゆる製造プロセスにおいて非常に重要な部分ですが、エンジニアと製品チームは、CNC 加工用の材料を選択する際に特に注意を払う必要があります。こ

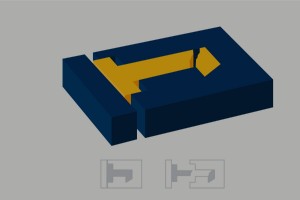

抜き勾配、または射出成形部品の引っ張り方向のすべての面にわずかなテーパーを適用することは、小さくて面倒な設計要素ですが、プロジェクトの成功には不可欠です。ドラフトを視覚化するには、アイス キューブ トレイを想像してください。わずかなテーパーにより、過度の吸引や摩擦の犠牲になることなく、アイス キューブが簡単に滑り出すことができます。適切な量の抜き勾配 (または適切な抜き勾配の代用品) が不足している部品は、金型から適切に取り出せません。 さらに、ドラフトは摩擦による損傷から部品を保護し、突き出しプロセス中の磨耗を減らし、均一な仕上げを確保し、複雑な射出設定の必要性を回避することでコス

消費者にとって環境への懸念がますます重要になるにつれて、多くの市場部門は、より大きなエネルギー意識と持続可能性に移行しています。再生可能エネルギー源、電気自動車、持続可能な素材などのソリューションは、メディアの大きな注目を集める傾向がありますが、軽量化などの実践は、あまり派手ではありませんが、エネルギー効率の向上に向けた市場全体のシフトを推進する上で重要な役割を果たしています。 「軽量化」という用語は、従来使用されていた材料をより軽量な材料に交換すること、実際に使用される材料の量を減らすこと、および/またはこれらの手法を組み合わせて部品またはシステムの設計を最適化することを指す場合があります

RF シールド、飛行機の翼、自動車のボディ、屋根、配管に共通するものは何ですか?それらはすべて板金で作られています。主にその合金と厚さによって定義され、板金の範囲は 0.006 ~ 0.25 インチです。これらの下限と上限を超えると、金属はそれぞれフォイルとプレートとして定義されます。シート メタルは、特徴がほとんどない大型で耐久性のあるパーツに特に理想的ですが、比較的経済的で成形が容易であるため、多くの用途があります。 しかし、シート メタルの作成には何が必要で、エンジニアとプロダクト マネージャーは何を考慮すべきでしょうか? 板金生産プロセス 板金の製造方法は多数あるため、無数のプロジ

コンピュータ数値制御 (CNC) 加工は、製造業者が金属、プラスチック、複合材、発泡体など、ほぼすべての材料から精密な部品を製造できるようにする除去製造プロセスです。部品を層ごとに追加して構築するアディティブ マニュファクチャリングとは異なり、CNC 機械加工は、材料の固体ブロックを徐々に削り取って部品を作成します。一般的なアプリケーションには、さまざまなプロトタイプ、標識、家具、さらには楽器が含まれます。 CNC 機械加工は非常に有用な製造プロセスですが、製品チームは、このプロセスに必要な生産時間が数千ドルの埋没費用につながる可能性があるという事実に注意する必要があります。部品の加工に時間

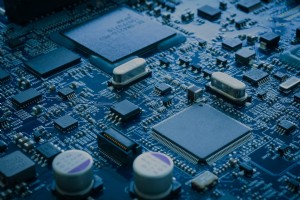

半導体デバイスは、絶縁体や導電体ではないシリコンなどの材料で作られた電子回路コンポーネントを特徴としています。これらのデバイスは、コンパクトで信頼性が高く、製造コスト効率が高く、現在使用されている最先端のデジタル デバイスの多くを動かす上で重要な役割を果たしています。 たとえば、過去数年間の世界の半導体産業の成長は、モノのインターネット (IoT) によって強化されたデジタル デバイス、通信電子機器、およびアプリケーションに対する世界的な需要に起因する可能性があります。スマートウォッチからスマート ホーム、スマート家電に至るまで、今日のトップ製品はデジタル機能によって定義されており、半導体技

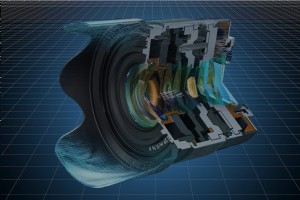

コンピュータ支援設計 (CAD) モデリングとは、仮想モデルを使用して、実際の生産を開始する前に部品設計をテストおよび改良するプロセスを指します。 3D CAD モデルは、寸法と詳細の両方で最終製品と同一であるため、エンジニアはコスト効率の高い方法で設計と製造のために部品を最適化できます。たとえば、3D CAD モデルを利用してプロトタイプを積層造形し、2D CAD モデルを使用して部品やコンポーネントの写真のようにリアルなレンダリングと視覚化を作成できます。 CAD モデリング ツールは、生産性の向上やより効率的な設計検証など、製造チームに多くのメリットをもたらしますが、ソフトウェアを効果

ほとんどの消費者は、お気に入りの製品の表面仕上げについては考えていませんが、エンジニアや製品チームにとって後処理は最優先事項です。劣った製品と優れた製品の違いは仕上げに帰着することが多く、エンジニアは製造後に部品を処理して、特定の美的および機械的特性を達成します。たとえば、サンド ブラストまたはビーズ ブラストは、柔らかい金属で非常に目立つ滑らかな表面テクスチャを作成し、アクリルのバフ研磨は外観を向上させます。 電気めっきは電着とも呼ばれ、電気を使用して部品を金属でコーティングし、特定の特性を改善する一般的な金属仕上げプロセスです。方法から最も有用な用途まで、電気めっきについて知っておくべき

Fast Radius、アプリケーション エンジニアリングおよびデザイン担当ディレクター、Charlie Wood 著 当たり前のように思えるかもしれませんが、綿密に計画された設計は、プロセス自体の他のステップと同様に、製造プロセスにとって重要です。このアイデアは、製造のための設計 (DFM) として知られており、生産をより合理化するための鍵となります。しかし、運用上の調整、最適化された材料の選択、およびコスト削減の機会を提供する以外に、設計段階では、エネルギーの無駄を大幅に削減する多くの方法が提供されます。 ほとんどのメーカーは、特に航空宇宙、輸送、公益事業、エネルギーなどの特定の分野で

射出成形部品は、市場に出る準備が整うまでに何度も繰り返される可能性がありますが、T1 サンプルほど重要なものはないでしょう。 T0 サンプルは通常、金型が期待どおりに機能することを確認するためだけに組み立てられますが、T1 サンプルは、射出成形品が完全に組み立てられ、表面仕上げが完了した最初のインスタンスを指します。 T1 サンプル ランのサンプル パーツは、製品チームがそのパーツがエンジニアリング要件を満たしているかどうか、表面仕上げの不完全性などに注意を払う必要があるかどうかを真に検討する最初の機会です。 もちろん、チームが T1 サンプルで特定して修正できる潜在的な欠陥が多ければ多いほ

光造形法 (SLA) は、光重合を使用して、複雑な形状、微細なディテール、および滑らかな表面仕上げを備えたプラスチック部品を構築する積層造形プロセスです。このプロセスは、現在市場に出回っている多種多様な SLA 適合樹脂のおかげで、さまざまな産業に適用できます。たとえば、歯科用および外科用グレードの樹脂は、医療業界のすべての生体適合性要件を満たし、耐熱性樹脂は鋳造および熱成形ツールに使用できます。 製品チームは、アクリロニトリル ブタジエン スチレン (ABS) プラスチックの外観と感触を模倣し、優れた機械的および化学的特性を備えた部品を製造したい場合に、エンジニアリング グレードまたは「S

リモートワークの長所と短所は長い間議論されてきました.いくつかの研究では、リモート ワーカーは生産性が高く、ワークライフ バランスが健康的であることがわかっていますが、リモート ワークの課題はかなりのものです。 Buffer の 2019 State of Remote Work レポートによると、リモート ワーカーは仕事の後にプラグを抜くのに苦労し、しばしば孤独を経験し、コラボレーションとコミュニケーションが困難であり、自宅で気を散らすものに対処しています。 もちろん、そのレポートは 2019 年のリモート ワークの課題をまとめたものです。2020 年には、COVID-19 パンデミックの

熱可塑性プラスチックは、加熱すると溶融し、冷却すると固化し、材料の物理的完全性を損なうことなく硬化後に再溶融できる低融点のプラスチック ポリマーです。熱可塑性プラスチックは、強度がありながら柔軟性があり、収縮しにくく、衝撃を吸収し、後処理が不要なため使いやすいです。一般的な用途には、プロトタイピングや、ゴミ袋、調理器具、子供のおもちゃ、さらには自動車部品などの幅広い消費財が含まれます。 熱可塑性樹脂は本来、多くの有利な化学的および機械的特性を備えていますが、エンジニアはこれらの特性を次のレベルに引き上げたり、強度や生体適合性などの新しい特性をプラスチックに与えたりしたいと考えることがあります

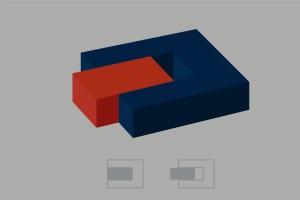

製造において、アンダーカットとは、以下に示すように、パーツが損傷することなく射出成形金型から取り外されるのを妨げる凹んだ表面、溝、または突出した特徴を指します。 アンダーカットが発生する理由を理解するには、射出成形金型とは何か、またその仕組みを理解する必要があります。通常、射出成形金型は 2 つの半分で構成されます。これらの半分が一緒になって、溶けた材料で満たされ、冷却されて固まります。次に、冷却された材料が金型から取り出され、理想的には使用可能な部品になります。 残念ながら、すべての射出成形部品がこの明確なプロセスに従っているわけではありません。多くの場合、さらなる設計の最適化が必要で

産業技術