製造業者は、耐熱性が高いため、高性能用途にニッケルやステンレス鋼などの金属を使用する傾向があります。たとえば、ニッケルベースの合金は、高温、周期的な熱暴露、および高レベルの炭素が含まれる環境でも強度を保持します。金属はプラスチックよりも耐熱性が高い傾向にありますが、エンジニアが代わりに高性能用途に耐熱性プラスチックを使用することでメリットが得られる場合が数多くあります. 耐熱プラスチックは、熱硬化性樹脂と熱可塑性樹脂の 2 つの大きなカテゴリに分類されます。熱硬化性プラスチックは、熱にさらされると硬化し、硬化後に再成形できないプラスチックです。高性能熱可塑性樹脂は、加熱すると溶融し、冷却する

ツーリング、または工作機械とは、製造に必要なさまざまな種類のコンポーネントと機械を構築するプロセスを指します。ツールは、ソフトとハードの 2 つの大きなカテゴリに分類できます。 ソフト ツーリングは、少量生産に最適なツーリングへの費用対効果の高いアプローチです。多くの製造業者は、このプロセスが短いリードタイムと迅速な注文ターンアラウンドを誇るため、プロトタイピングとテストユニットの作成にソフトツールを使用しています.さらに、さまざまな素材と互換性があります。ただし、ソフト ツールはすぐに摩耗する傾向があるため、大量生産には適していません。 一方、ハードツーリングは、大量生産に適したツーリン

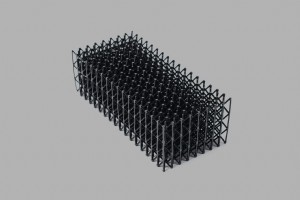

アディティブ マニュファクチャリングの成長に伴い、格子 (ユニット セルの繰り返しで構成される構造) が話題になっています。以前は製造が不可能だったラティスは、軽量化、フォームの代替、熱伝達の強化、美学、騒音と衝撃の吸収などの機能に活用できるようになりました。 格子を製造できる機械を持っていても、それらを設計できる強力なソフトウェアがなければほとんど役に立ちません。幸いなことに、高度なモデリング分野では多くの革新が行われてきました。新しいことを可能にする企業の 1 つが nTopology です。彼らのソフトウェア nTop Platform がラチシング ワークフローをレベルアップできる

すべての新製品は、定義された一連のフェーズを通過しますが、必ずしも直線的ではなく、市場に投入できるようになります。まず、コンセプトまたは構想段階があります。この段階で、製品チームは製品に必要な機能を検討し、潜在的な設計についてブレインストーミングを行います。そこから、チームはプロトタイプの設計、開発、改良を開始し、障害にぶつかったり、新しい課題に遭遇したりするたびに、構想フェーズに戻ります。 ほとんどの製品チームは、新製品開発 (NPD) フレームワークに従ってこのプロセスに取り組みます。このフレームワークは、組織のタイプに応じて 4 ~ 8 つのステップに分けることができます。たとえば、航

適切な耐腐食性材料の選択方法 材料の選択は、あらゆる製造プロセスの重要な部分です。材料は、製造されるコンポーネントの化学的および機械的特性を定義し、コンポーネントの寿命に大きな影響を与え、部品が適切に機能することを保証するため、適切な材料を選択することは非常に重要です。耐腐食性材料は、その材料特性と、過酷な環境条件や化学物質に対する反応性の欠如により、製造において重要な役割を果たします。 たとえば、多くの航空宇宙部品は、チタン、タングステン、および炭素繊維を使用して製造されています。これらの材料は非常に強く、軽量で柔軟性があるためです。残念なことに、これらの材料は互いに反応し、時間の経過と

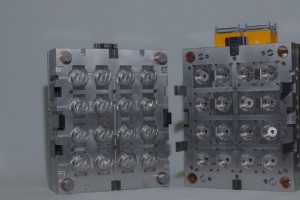

1 個取り金型または複数個取り金型を使用する場合 今日のプラスチック部品製造で最も広く使用されている方法の 1 つである射出成形は、同一部品の大規模で費用対効果の高い生産を容易にします。実際、ほとんどの場合、射出成形は、中~大量のプラスチック部品を製造するための最も費用対効果の高い方法です。このため、CNC 機械加工、ウレタン鋳造、ダイカストなど、他の製造方法よりも好まれることがよくあります。 射出成形は、1 個所または複数個所の金型によって容易にすることができます。 1 個取りと多数個取りの両方の射出成形のプロセスでは、同じ年表で同じ基本操作セットが必要ですが、この 2 つは通常、異なる

従来の製造技術では、断面が均一な基本形状を効果的に作成できますが、内部が中空の部品や複雑な形状の部品を作成するには、独自の課題が伴います。ただし、犠牲ツールを使用すると、設計者とエンジニアは形状や材料の完全性について妥協する必要はありません。 犠牲ツールでは、可溶性材料に構造を印刷し、それを使用して複雑な構造を作成します。この技術により、設計者やエンジニアは複雑な構造や中空構造を簡単に作成できます。あらゆる種類のアンダーカットを特徴とし、多数の材料から滑らかな内部を備えています。犠牲ツーリングは、通常、高い精度と再現性を可能にする溶融堆積モデリング (FDM) によって実行されます。 犠牲ツ

ABS プラスチックは、高い衝撃強度、剛性、および耐薬品性を特徴とする一般的な熱可塑性樹脂のファミリーです。ゴム状強化剤をスチレンとアクリロニトリル化合物で重合することによって作成された ABS プラスチックは、製造が比較的安価で、CNC 機械または CNC ミルで簡単に製造でき、射出成形に優れています。 ABS プラスチックおよび関連するアクリロニトリル スチレン アクリレート (ASA) 材料も融点が低いため、一部の積層造形プロセスに最適です。 溶融堆積モデリング (FDM) は、部品が完成するまで、加熱されたノズルから一度に 1 層ずつ材料を押し出すことによって部品を作成するアディティ

Stereolithography (SLA) は、光重合を使用して、高品質の表面仕上げ、優れた解像度、および複雑なデザインを備えた部品を構築する 3D 印刷プロセスです。通常、SLA は高性能アプリケーションには適していませんが、エンジニアは適切な樹脂を選択することで部品を強化し、機械的特性を効果的に利用できます。 Formlabs によって作成された Rigid Resin 1 L は、広範なテストに耐え、繰り返しのストレス下で良好に機能するように特別に配合された一種のエンジニアリング樹脂です。ここでは、Rigid Resin について知っておく必要があるすべての情報と、エンジニアにとっ

商用 3D プリントのブームにより、このプロセスに関する多くの一般的な誤解が生じています。たとえば、アディティブ マニュファクチャリング プロセスではプラスチックしか使用できないと多くの人が信じています。実際には、エンジニアは金属を使用して 3D プリント パーツを作成することもできます。 金属を含むプロジェクトの場合、エンジニアは、金属射出成形 (MIM) と金属 3D プリントの両方の長所と短所をよく理解する必要があります。 2 つのプロセスを詳しく見てみると、金属 3D プリントが驚くほど幅広いメリットをもたらすことがわかります。エンジニア向けの主な違いと主な考慮事項を次に示します。

ナイロンは、強力なエンジニアリング プラスチックのファミリーです。ナイロンは低摩擦プラスチックであるため、ベアリングやブッシングなどの金属部品の交換に最適です。さらに、ナイロンは作動音や嵌合部品の摩耗を低減するため、多くの場合、外部潤滑剤をコンポーネント アプリケーションから完全に取り除くことができます。 ナイロンは熱可塑性樹脂 (熱硬化性樹脂とは対照的に)、または高温に加熱すると非常に加工しやすく、冷却するとしっかりと固まる合成ポリマーです。多くのナイロンは、冷却すると非晶質と結晶質の両方の微細構造を持ち、材料に弾力性と剛性と剛性を与えます. 用途の広いクラスの材料であるナイロンは、さま

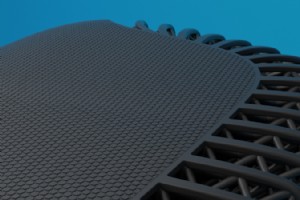

射出成形金型にテクスチャを適用する利点はよく知られています。これにより、企業は製品の美しさを管理し、費用のかかる後処理作業を回避できます。設計者は、成形部品のつや消しまたは光沢を制御し、部品の A 面に残ったフロー ラインやヒケなどの欠陥をカバーできます。 テクスチャーは、グリップや塗料の接着性を向上させるなどの機能的な利点ももたらします。 Mold-Tech のような企業には、デザイナーが簡単にページをめくって適切な仕上げを選択できるようにする、サンプル テクスチャが満載の本があります。多くのチームは標準のテクスチャ セットを使用して、製品ライン全体で共通のデザイン言語を確保しています

医療機器メーカーは、多くの見落としがあり、非常に厳しく規制された市場に参入しようとしているため、製品開発に関して独自の課題に直面しています。医療機器は健康状態に直接的な影響を与えるため、医療機器の製造では、製品の品質に細心の注意を払い、高い再現性で製品を安全に製造できるようにする必要があります。そのため、業界は厳しく規制されています。 たとえば、米国食品医薬品局は、クラス 1 からクラス 3 の医療機器までの分類に応じて、医療機器の製造を規制しています。国際電気標準会議 (IEC)、組織の国際標準 (ISO)、または米国以外の販売国の規制機関によって定められた追加の規制要件がある場合がありま

ポリプロピレンは、他の複合材料と容易に組み合わせることができる熱可塑性ポリマー樹脂です。この材料は、非常に耐久性が高く、さまざまな用途に適しているため、特に射出成形においてエンジニアの間で非常に人気があります。一般的な用途には、リビング ヒンジ、スナップ フィット、再利用可能な容器、さらには自動車のバッテリーなどがあります。 特定のプロジェクトでは、エンジニアは、目的の化学的または機械的特性を実現するために、選択した材料にフィラーを追加する必要があります。フィラーは、製造プロセス中に樹脂に追加される微細な粒子であり、製品をより強く、より柔軟にし、製造コストを下げたり、その他の品質または一連の

Fast Radius の共同創設者兼ゼネラル マネージャーである John Nanry による モノのインターネット (IoT) は、インターネット、データ処理、および高度な分析の力を組み合わせ、それらをインターネットに接続されているとは思われないオブジェクトに適用する世界的な傾向です。 IoT により、冷蔵庫は買い物リストを読み返したり、エアコンはさまざまな環境要因に応じて調整したりできます。消費者向け IoT の人気が高まるにつれて (McKinsey によると、毎秒 127 の新しい IoT デバイスがインターネットに接続されています)、製造業者とサプライ チェーン マネージャーは、

CNC 機械加工は、ツールと回転を使用して材料の固体ブロックから部品を作成する減法製造方法です。部品はさまざまな方法で機械加工できるため、CNC 機械加工は、自動車のシャーシから外科用器具まで、あらゆるものを作成するために使用できる汎用性の高い製造プロセスになります。 熱処理は、製造プロセス中に金属をより加工しやすくするため、または機械加工が完了した後に材料特性を改善するために開発された技術です。戦略的な方法で金属部品に熱やその他の要素を適用することで、優れた延性、硬度、靭性、およびその他の特性を持つ部品を作成できます。 CNC 加工された金属部品の最も一般的な熱処理の一部を次に示します。

これは利用可能な最も一貫性があり、正確で柔軟な製造方法の 1 つですが、CNC 機械加工は法外に高価になる可能性があり、一部の製品チームはこの技術を検討することをためらっています。ただし、CNC 機械加工のコストに影響を与える要因を理解することは、これらのコストを削減するのにも役立ち、テクノロジーをより利用しやすくします。 一般的に言えば、加工時間はコストの主な要因です。部品の加工に時間がかかるほど、コストが高くなります。加工時間に加えて、設計、工程計画、および CAD ファイルの準備に関連する初期費用があります。製品設計チームは、材料の価格とその材料の使いやすさに依存する材料コストも考慮す

医療機器は製造が困難な製品です。規制要件と生活に不可欠なコンポーネントの組み合わせにより、開発は高価になり、技術的に困難になります。 ステージ 1:着想と概念化 医療機器開発の最初のステップは、対象市場におけるユーザーのニーズを特定することです。ユーザーのニーズと、それらのニーズに対するデザイナーの認識との間のギャップを最小限に抑えることは、製品を成功させるために重要です。 医学界のニーズは、主に「ビタミン」と「鎮痛剤」の 2 つに分類されます。 「ビタミン」は医療ソリューションではありませんが、患者の生活の質をサポートまたは改善します。 「鎮痛剤」は、医療上の問題に直接対処するデバイスで

熱可塑性プラスチックは、加熱すると溶融し、冷却すると固体になり、硬化プロセス後に再成形または再溶融できる低融点のプラスチック ポリマーです。多くの場合、後処理は最小限または不要であるため、強力で柔軟性があり、使いやすいです。 さらに、熱可塑性樹脂は、今日の市場で最も環境にやさしく、毒性のない材料と見なされています。これらは、射出成形、複雑な形状の部品を費用対効果の高い方法で製造し、再現可能な部品を大量に生産するのに理想的です。熱可塑性プラスチックは、機械部品から子供のおもちゃまで、幅広い一般的な家庭用品の作成に使用できます。 エンジニアや製品設計者は、射出成形部品に熱可塑性樹脂を使用するこ

一般的に認識されている保守には、事後対応、予防、予測の 3 つの形態があります。マシンのメンテナンスの最も単純な形式は、事後対応型のプロセスです。機械が故障した場合、その機械は稼働から除外され、修理されてから、できるだけ早く稼働に戻ります。この方法は生産と機械の稼働率を最大化するように見えますが、多くの欠点があります。つまり、重要な資産または機械部品が故障した場合、コストのかかるダウンタイムと高額な修理費用が発生する可能性があります。 ダウンタイムの長期化を避けるために、製造業者は、故障のリスクを軽減するために、機器がまだ正常に動作している間に定期的なメンテナンス作業を行うことを含む、予防的

産業技術