アディティブ マニュファクチャリングには、デザインをプリンターに送信するだけではありません。 3D プリントされたパーツには層の線や粗い表面が見えることが多いため、特に最終用途製品を作成している場合は、後処理を使用してパーツの外観と感触を確実に仕上げることができます。 洗浄、修正、硬化、および着色に加えて、スムージングとサンディングは、2 つの一般的な追加後処理オプションです。どちらも見た目も手触りも滑らかですが、互換性はありません。各プロセスは異なり、さまざまな状況により適しています。 後処理平滑化の利点と欠点 後処理の平滑化は、美的外観が最優先事項である場合に理想的ですが、防水パーツを

20 世紀半ばに開発されて以来、ポリカーボネート (PC) は製造業でますます人気のある材料になっています。現在、世界中で毎年約 270 万トンのポリカーボネートが生産されています。何年にもわたって、さまざまな企業がポリカーボネートのさまざまな処方を作成してきたため、いくつかの業界グレードのポリカーボネートから選択できます.フォームによっては、ガラス繊維で補強されているものもあれば、長期の日光暴露から保護するための紫外線安定剤などの添加物が含まれているものもあります。 強力で用途の広いこのアモルファス熱可塑性樹脂は、熱、衝撃、および多くの化学薬品に耐性があります。そのため、ポリカーボネートは

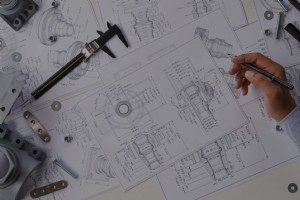

応力集中は、パーツ設計で亀裂が発生しやすいポイントですが、適切な設計を選択することで、この種の故障の可能性を減らすことができます。最新の Fast Minute ビデオでは、上級研究開発エンジニアの Tristan Antonsen が、あらゆる製造プロセスで部品を製造する際の応力集中とその対処方法について説明しています。 転写: 応力集中は、あらゆる製造プロセスで作られたあらゆる部品に現れる可能性があります。そして、それらに注意を払わないと、パーツが弱くなり、時期尚早に壊れてしまいます. 応力集中は、応力が周辺領域よりもはるかに急速に上昇する設計上のポイントです。 だから、この部分を取

製品または部品の 2 つの部分を接続する必要がある場合、ポストプロダクションで接着剤に頼ったり、金属製のヒンジやその他の留め具を追加したりする必要はありません。代わりに、スナップ フィット ジョイントを使用できます。簡単に言えば、スナップ フィット ジョイントは、ビーズ、スタッド、フックなどの小さな突起 (またはジョイント) を使用して 2 つの部品を接続し、嵌合部分の対応するくぼみにはめ込みます。 スナップ フィット ジョイントは射出成形で作成できます。ただし、スナップ フィット ジョイント用の射出成形金型は、アンダーカットが必要なため、高価で複雑になる可能性があります。アディティブ マニ

射出成形では、プラスチックを溶かして金型に注入し、冷却して完成品を取り出します。射出成形はさまざまな業界で使用されていますが、正確で高品質の部品を大量に製造でき、多くの医療グレードのプラスチックと互換性があるため、医療用品およびデバイス業界で特に役立ちます。 射出成形の一般的な医療用途 射出成形は、高レベルの精度、FDA 承認済み材料との互換性、ISO 13485 準拠を達成する能力、および部品あたりの低コストを提供するため、多くの医療用途に理想的です。医療用射出成形は、歯科用 X 線装置、カテーテル ロック、診断テスト キット コンポーネント、個人用保護具、マイクロ流体デバイス、および外科

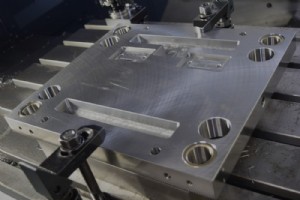

射出成形では、コアとキャビティで構成される精密な金型を作成し、金型に溶融プラスチックを射出します。冷却すると、射出成形機のエジェクター プレートがかみ合い、金型からパーツが解放されます。 射出成形は、高い精度、速度、幅広い互換性のある材料、および部品あたりの低コストを提供します。テキスト、表面仕上げ、ヒンジなどの特定の機能を射出成形部品に追加できます。 部品に射出成形機能を追加する理由 射出成形機能を追加して部品設計を最適化することで、後処理ステップを削減し、長期的には時間と費用を節約できます。結局のところ、1 つのプロセスで実現できる機能が多ければ多いほど良いのです。部品設計に射出成形機

電気自動車(EV)の普及は、内燃機関とニッケル水素電池を組み合わせたハイブリッド車であるトヨタのプリウスから始まりました。プリウスの登場以降、多くのハイブリッド車やバッテリー式電気自動車 (BEV) が市場に参入し、電気自動車の採用は年々増加しています。 2020 年には 310 万台の EV が販売され、2021 年 11 月だけで 721,000 台以上のプラグイン車が販売され、月間販売記録を打ち立て、EV への関心が高まっていることを示しています — そしてその傾向が鈍る兆候はありません. ゼネラル モーターズは、内燃機関 (ICE) 車とも呼ばれるガソリン車を段階的に廃止する計画を立

部品の公差を正しく設定することで、製造プロセスにおける時間、費用、およびリソースを節約できます。新しい部品を設計するときは、全体的な幾何学的寸法と公差のベスト プラクティスだけでなく、部品に対する公差スタックの影響も考慮することが重要です。スタッフ エンジニア Megan Behnke による最新の Fast Minute ビデオで、パーツの公差スタックアップを分析する方法をより深く理解してください。 転写: 許容値の積み重ねは、ほとんどの人が仕事で学ばなければならない重要なエンジニアリング概念です。 適切な公差スタック分析により、パーツが製造可能になり、他のコンポーネントと正しく相互作用

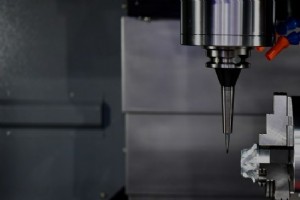

予定どおりに予算内で生産を完了するには、最初から予想されるプロジェクトのコストを明確に把握しておくことが最善です。しかし、多くの製品チームにとって、正確な CNC 機械加工プロジェクトのコストを予測することは、言うよりも簡単です。材料費と機械加工性、部品の複雑さ、後処理の要件、および実際の CNC マシンのセットアップを考慮する必要があります。 CNC セットアップが生産コストに与える影響を調べてみましょう。 CNC セットアップのコスト要因の分析 設計の複雑さによっては、CNC オペレーターが複数の CNC マシン設定を使用して、複数の側面、平面、または軸にフィーチャを備えた部品を製造する

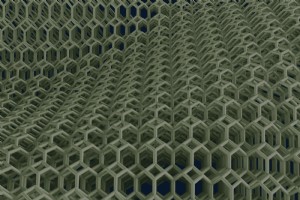

格子構造は、接続すると 3 次元形状を形成するパターンの繰り返しです。アディティブ マニュファクチャリングのコンテキストでは、コンプライアントな格子構造は、デザイナーが 3D プリント技術を利用して以前は「作ることができなかった」形状や部品を作成するため、エキサイティングな製品設計の可能性を切り開きます。 3D プリントされた格子構造は、エラストマーで作られている場合、非常に変形しやすく、その機械的特性により、幅広い応答に合わせて調整でき、さまざまな業界で使用されます。 ただし、準拠した 3D ラティス構造を設計するには、適切なソフトウェア ツールは言うまでもなく、製造に関する専門知識が必要

Fast Radius のチームは、新しいことを可能にするという目的を達成するために日々努力しています。共同創設者兼最高経営責任者である Lou Rassey に、この目的が重要である理由と、お客様のために革新を続ける動機について聞いてください。 転写: 私たちの目的は、世界の状態を改善するために新しいことを可能にすることです. 私たちは産業としての製造業の重要性を信じています。自動車、携帯電話、人工衛星など、AI が作るものだけでなく、AI が可能にするものについてもです。製造業は、世界をよりつながり、より健康に、より持続可能にすることができます。メーカーとして、私たちは自分たちが作るも

プロジェクトの初期段階では、エンジニアと製品チームは時間をかけて各材料の機械的仕様を理解する必要があります。これには、データシートに記載されている物理的、化学的、機械的特性だけでなく、特定の環境条件下での材料の性能や耐久性などの他の要因も含まれます。これらの要因やその他の要因を考慮することで、製品チームは時間と費用の効率を最適化しながら優れた製品を作成できます。 プラスチックで製造する際に考慮すべき最も重要な要素の 1 つは、特定の材料の硬度を表すデュロメーターまたはショア デュロメーターです。この重要な測定について、エンジニアと製品チームが知っておくべきことは次のとおりです。 デュロメータ

部品の形状、部品あたりの目標コスト、およびその他の要因は、部品の最適な製造方法に関する決定に影響します。最新の Fast Minute ビデオでは、デジタル セールス マネージャーの Gabe Smith が、3 軸加工と 5 軸加工の違いと、各タイプの CNC 加工をいつ使用するかについて説明しています。 転写: 顧客は、プロジェクトに 3 軸または 5 軸加工のどちらが最適かを常に尋ねます。分解してみましょう。 3 軸加工では、工具は X、Y、および Z 軸に沿って切削します。これは、工作物が回転して旋盤がコンポーネントを成形する旋削、または回転する切削工具が工作物から材料を直線方向に

射出成形は、同一のプラスチック部品を大量に作成する場合に最も一般的な大量生産方法です。これには正当な理由があります。射出成形金型を製造するには多額の事前投資が必要になる場合がありますが、部品を大量に製造する場合、ユニットあたりの価格は非常に低くなり、より多くの部品を製造するにつれて下がり続けます. 完全な射出成形システムは、金型ベースと 1 セット以上のコアおよびキャビティ インサートで構成されます。これらのインサートは、部品を成形する主要コンポーネントです。ただし、より一般的な「金型」という用語が使用されている場合もあります。これは通常、コアとキャビティ インサートの組み合わせを指します。

製品の素材が特定の化学物質にどのように反応し、将来の環境にどのように耐えるかを理解するために、適合性の比較を行うことがよくあります。材料選択プロセスのガイドとして、Carbon、HP、Stratasys などの付加製造パートナーからのデータを読みやすいチャートにまとめました。 当社のパートナーは、いくつかのテストを使用して添加剤を評価しました。たとえば、DLS 材料は、ASTM D543 規格に従って、1 週間の化学薬品の浸漬後に増加した重量パーセントでテストおよび評価されました。 ULTEM 9085 から RPU 70 までの添加剤は、家庭用化学薬品 (日焼け止め、漂白剤、塩素化炭化水素

ビッグデータは製造業者に新しい未来を提供します。業界はデータ駆動型製造の可能性を活用するのに時間がかかりましたが、新しい効率、よりスムーズなサプライ チェーン、および加速された製品開発サイクルの機会により、先見の明のある製造業者はデータ収集と分析を採用することを余儀なくされています。共同創設者兼最高経営責任者のルー・ラッシーがデータによってもたらす利点を詳しく見てみましょう。 転写: 私が子供の頃、「データ」という言葉は、たまたまエンジニアかコンピューター プログラマーでない限り、ほとんど耳にしたことのない言葉でした。ご存知のように、もはやそうではありません。 私たちは今日、データが構

製造業をより環境に優しいものにするためには、サステナビリティのベスト プラクティスをエンドツーエンドで実装する必要があり、サプライ チェーンのサステナビリティの重要性を過小評価することはできません。商品の製造と輸送はエネルギー集約型のプロセスであり、ほとんどの企業の環境への影響の大部分はサプライ チェーンに起因する可能性があります。 しかし、サプライ チェーンは複雑であり、それを持続可能なものにするのは簡単なことではありません。持続可能性シリーズのこの記事から始めましょう。製品チームとメーカーが生産プロセスの最終段階で持続可能性を実現する 3 つの方法を次に示します。 サプライ チェーン全体

持続可能性は、製造業の未来への鍵です。消費者も企業も製品の二酸化炭素排出量を考慮すると、革新的なメーカーは、製造プロセス中に発生する排出量を追跡、評価、および削減する新しい方法を模索しています。製造をより持続可能なものにするための Fast Radius の取り組みについて、共同創設者兼最高経営責任者の Lou Rassey から学びましょう。 転写: 企業が持続可能性について話しているのを聞くと、それが実現するのは何年も何十年も先のことのように感じることがあります。企業がより持続可能な方法で物事を作り、動かすことを望むのであれば、やるべきことがあるということは否定できません。しかし、その作

アディティブ テクノロジーは過去 10 年間で急速に進歩し、さまざまな産業分野のビジネスに新しいエキサイティングな製造の可能性を約束しています。 しかし、人々がアディティブ マニュファクチャリング (AM) について考えるとき、すぐに頭に浮かぶアプリケーションの 1 つはプロトタイピングです。エンジニアが従来の製造工程に適用される制約を気にせずに設計を迅速に反復する必要がある場合、AM (3D プリントと呼ばれることも多い) は非常にうまく機能します。ハード ツーリングを必要とせず、迅速な反復が可能になるからです。 .試作品をより効率的に開発できるほど、企業は大量生産に迅速に移行でき、必要に

プラスチック部品を製造する必要がある場合、最終的に射出成形を使用する可能性が高くなります。この正確な製造プロセスは、同一のプラスチック部品を中規模から大量に生産するための費用対効果の高い方法であるため、多くの場合、CNC 機械加工やウレタン鋳造などの生産方法よりも優れています。 ただし、金型の作成は時間と費用がかかるプロセスであるため、最初から適切な金型を用意する必要があります。場合によっては、1 個取り金型、またはサイクルごとに 1 つの製品を生産する金型が適しています。また、サイクルごとに複数の製品を生産できるマルチキャビティ金型を使用したほうがよい場合もあります。 この記事では、多数

産業技術