アディティブ マニュファクチャリングの状況は常に進化しており、特にマテリアル スペースでは、プロバイダーが改善し、製造業者のニーズを満たすように出力を調整する必要があります。最新の 3D プリント技術には、不透明なプラスチックのようなパーツを作成するための一連の追加材料がありますが、透明または半透明のパーツを作成する場合、材料の選択はより困難になる可能性があります。 ある程度の透明性または半透明性が必要な製造プロジェクトには事欠きません。そのため、クリア レジン ビルド オプションのメリットがあります。たとえば、ライト パイプは、民生用電子機器、歯科手術用機器、マイクロ流体デバイスなど、産業

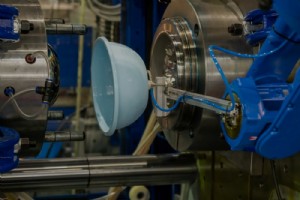

コンピュータ数値制御 (CNC) 機械加工は、最新の効率的で自動化された除去製造プロセスであり、メーカーはプラスチック、金属、複合材などの幅広い材料から一貫した品質の再現可能な部品を製造できます。今日、CNC 加工部品は、航空宇宙から自動車、医療に至るまで、さまざまな業界で使用されています。 CNC 技術の始まりは、歴史のいくつかの異なる時点にさかのぼることができます。最初の近代的な機械加工ツールは 1775 年に登場し、産業家がボーリング ツールを開発したときに、製造業者はより一貫した精度と精度で蒸気エンジン シリンダーを製造できるようになりました。 しかし、現代のコンピューティングの技

ナイロンは、熱、摩耗、摩擦、および化学物質に対する耐性で知られる強力なエンジニアリング プラスチックです。ナイロンの半結晶性微細構造は、優れた剛性と柔軟性の比率を提供し、他の材料と組み合わせたり、他の材料で強化したりして、その性能と特性を向上させることができます。ナイロンは、織物からスイッチ ハウジング、食品包装まで、さまざまな分野でさまざまな用途に使用できます。 ナイロンは優れた 3D プリント素材ですが、最良の結果を得るために留意すべき重要な考慮事項と設計のヒントがいくつかあります。ナイロンを使用した 3D プリントについて知っておくべきことはすべて、積層造形プロセスごとに分類されてい

新年は、現在の環境に影響を与えた要因を振り返り、製造業を形作っている力を考察する新たな機会をもたらします。サプライ チェーンは、かつて業界関係者や専門家の話題でした。しかし、パンデミックからほぼ 2 年が経過した現在、サプライ チェーンの課題と解決策は、ほぼ毎日のようにトップ ニュースになっています。それでも製造業は、サプライ チェーンの問題に直面するだけでなく、変化する消費者の需要に適応し、新しいツールやテクノロジーを受け入れるために、適応するために成長し、変化してきました。 これらの要因を念頭に置いて、業界の専門家が 2022 年の 6 つの主要な製造業界のトレンドをまとめました。 1

マイクロファクトリーは、最先端のテクノロジーを使用して最適化された場所で部品を製造し、より短く、合理化された、より持続可能なサプライ チェーンを構築する新しい生産戦略を可能にしています。最近、Fast Radius のチーフ サイエンティストである Bill King と CEO の Lou Rassey が、製造業の未来とマイクロファクトリーが業界に与える影響について話し合いました。 転写: ビル: こんにちは、Fast Radius のチーフ サイエンティストである Bill King です。Fast Radius の CEO である Lou Rassey と一緒にいます。マイクロファク

マルチ ジェット フュージョンは、アディティブ テクノロジーを使用して、最終用途のナイロン部品の効率的な生産を可能にします。設計チーム向けのチェックリストです。 はじめに マルチ ジェット フュージョンとは マルチ ジェット フュージョン (MJF) は、3D プリントの工業的な形態であり、機能的なナイロンのプロトタイプから、優れた設計の自由度と機械的特性を備えた大量生産部品の製造に使用できます。 MJF プロセスは、インクジェット ノズルを使用して、ナイロン パウダーを層状にしたベッド全体に融着剤とディテール剤を選択的に分散させます。レーザーを使用して粉末を固体材料に融合する選択的レーザー

従来の金属表面仕上げは、研磨ペースト、ウール ベレー、研磨スポンジを使用して、機械加工後の金属部品またはコンポーネントの表面を仕上げるプロセスです。研磨の目的は、機械加工プロセス中に作成されたスクラッチ、切り傷、およびその他の表面欠陥を除去すると同時に、表面の輝きと外観を改善することです. ただし、金属部品の研磨は、純粋に審美的な目的以上のものを提供します。多くの金属表面は、通常、酸素への暴露、高温、および使用の結果として、時間の経過とともに変色します。金属研磨によって実現された反射面は、部品の美観を向上させるだけでなく、腐食、酸化、およびその他の形態の品質低下による汚染を防ぐのに役立ちます

マルチマテリアル射出成形は、2 つ以上の異なる材料を結合して単一のプラスチック部品を形成する射出成形プロセスを指す包括的な用語です。多材料射出成形の最も一般的なタイプは、オーバーモールディングと 2 ショット射出成形です。 オーバーモールドは、2 つ以上の異なる熱可塑性樹脂から統一された製品を形成するプロセスです。このプロセスでは、エンジニアが硬質オーバーモールド材料から基板を成形し、別のツールのオーバーモールド キャビティに基板を配置します。次に、溶融したオーバーモールド材料は、基板の中、上、または周囲に射出されます。熱可塑性樹脂が冷えると、材料は化学的または機械的に結合され、最終製品に高

ポリエチレンは、さまざまな結晶構造を持つ熱可塑性樹脂です。この人気のある素材は、ショッピング バッグからパイプ、プロテーゼ、その他の医療機器まで、あらゆるものに使用されています。ポリエチレンにはいくつかのグレード、タイプ、配合があるため、製品にどのタイプを使用するかを決定する前に、各材料の特性、利点、および欠点について学ぶことが不可欠です。超高分子量ポリエチレン (UHMW または UHMWPE) について、その分子構造からさまざまな用途まで、知っておくべきことはすべてここにあります。 UHMWとは? ポリエチレンの非常に高密度な形態である UHMW は、長鎖で構成される半結晶性熱可塑性樹脂

製造業において持続可能性を追求することは、かつてないほど重要になっています。 NASA によると、2016 年と 2020 年は記録上最も暑い年であり、2020 年 5 月には人類史上最高レベルの大気中の二酸化炭素 (CO2) が示されました。 2021 年 8 月、国連気候変動委員会は、気温が 1.5 度上昇することは、人類が大規模な大変動なしに生き残ることができる最大の温度であると報告しました。また、摂氏 1.1 度の上昇はすでに記録されています。極端な気象現象、急激な気温の変化、海面の上昇はすべて、地球温暖化に関連する非常に現実的な危険のさらなる証拠です. 持続可能な製造は、環境の観点

自動車業界は変化しています。世界中の製造業者は、戦略的パートナーシップを形成して資産展開を最適化し、サプライ チェーンの回復力を高め、経常収益源に移行しています。その結果、メーカーは付加製造などの最先端技術を自動車製造プロセスに組み込み始めています。自動車業界での 3D プリントが、製品開発ライフサイクルの短縮、設計プロセスの合理化、コスト削減などにどのように役立つかを詳しく見てみましょう。 自動車業界でアディティブ マニュファクチャリングを使用するメリット わずか 6 年前には、アディティブ マニュファクチャリングの全支出の 16.1% が自動車産業に起因していました。自動車業界は、202

昨年、特にアジア太平洋地域から部品を発送する際に、イライラする発送の遅延と送料の大幅な増加を経験したことがあるでしょう。実際、昨年のこの時期に比べて、配送料は 5 ~ 6 倍高くなっています。 では、なぜこれらの配送遅延が発生しているのでしょうか?大幅な送料高騰の背景にあるものとは?また、部品をできるだけ早く確実に入手するにはどうすればよいでしょうか?航空貨物と海上貨物の現状を探り、製造業におけるサプライ チェーンの問題を解明し、Fast Radius が部品の入手にどのように役立つかについて学びましょう。 グローバル サプライ チェーンの問題を解き明かす マクロレベルでは、航空貨物と海上

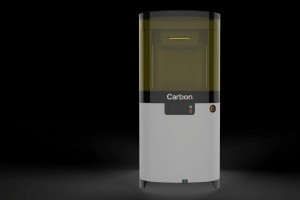

最近、Carbon の新しい L1 大判 3D プリンターを、Carbon Digital Light Synthesis (DLS) マイクロファクトリーのフリートに追加しました。スタッフ アプリケーション &デザイン エンジニアの Alex Pille と一緒に、この新しいマシンの内部を覗いてみましょう。 ビデオ トランスクリプト Fast Radius は、新しい革新的なソリューションをお客様に提供することに重点を置いたフル サービスの製造パートナーです。 2017 年以来、Carbon の Digital Light Synthesis テクノロジーを社内に導入したことで、Car

表面仕上げは、CNC 加工プロセスの最終ステップであり、機能的で美しい CNC 加工部品を作成するために非常に重要です。 CNC 機械加工された表面に仕上げを適用すると、コンポーネントの外観が改善され、傷や余分な材料が除去され、追加の抵抗や強度が得られます。 CNC 機械加工部品には、機械加工のままから陽極酸化、粉体塗装まで、さまざまな表面仕上げオプションがあります。この記事では、より手頃な価格の表面仕上げの 1 つであるビード ブラストについて詳しく見ていきます。 ビーズブラストとは? ビーズ ブラスト プロセスでは、ブラスト メディア (ビーズ) を高圧下で使用します。表面でビーズを推

研究は、材料選択プロセスの避けられない部分です。特定の材料が用途に適しているかどうかを調べるには、十分な注意を払う必要があります。一般的な材料の説明は、特定のプラスチックが海洋用途に適しているかどうか、または金属が腐食しやすいかどうかなど、正しい方向を示すのに十分な情報を提供します。特定の素材を深く理解するには、そのデータ シートを参照する必要があります。 材料データ シートは、さまざまな材料をその特性別に説明しており、製品チームにとって非常に便利なツールです。ただし、エンジニアリングまたは技術的なバックグラウンドがないと、混乱する可能性があります。この記事は、材料のデータ シートを解析して

PS と略されるポリスチレンは、最も一般的には、発泡ポリスチレンまたは押出ポリスチレンとしても知られる発泡体と、硬質の固体プラスチックの 2 つの形態で提供されます。これら 2 つの形態の PS は、同じ物理的特性を示さず、結果として異なる用途を持ちます。この記事では、Fast Radius が提供する 2 つの一般的なタイプのポリスチレン (固体ポリスチレンと成形ポリスチレン) に焦点を当てます。 Solid PS は自然に透明なプラスチックで、軽量で安価に製造できます。これらの品質は、家庭用品から製造業、機械に至るまで、業界全体でポリスチレンの人気に貢献しています。 PS は、添加剤と混

多くの場合、パーツをプラスチックで作ることを決定するのは簡単ですが、プラスチック パーツの最適な製造方法を決定することは、より複雑になる場合があります。人気のある用途の広いプラスチックは、多くの場合、さまざまなプロセスで製造できるため、用途に最適な製造プロセスを選択する機会が開かれます。 部品の設計ニーズと選択したプラスチックは、使用する製造の種類を選択する際に考慮しなければならない 2 つの要素にすぎません。生産量、カスタマイズ、リード タイム、必要な公差、および品質のすべてが、CNC 機械加工、付加製造の一種、または射出成形のいずれが正しい選択であるかに影響します。ただし、一部のアプリケ

よくできたプラスチック部品を分解すると、壁が全体的に均一であることがわかります。均一な肉厚を維持することは、射出成形設計の最も重要なルールの 1 つであり、部品の成功または失敗を決定する可能性があります。均一な肉厚とは何ですか? また、生産にとってなぜそれほど重要なのですか?それでは詳しく見ていきましょう。 均一な肉厚を維持することの重要性 均一な肉厚とは、パーツのすべての壁が同じ厚さであることを意味します。部品の肉厚を全体的に均一に保つことには、多くの製造上の利点があります。そのような利点の 1 つは、均一な肉厚によって部品間の一貫性が促進されることです。これにより、大量および少量の射出成

ポリメチル メタクリレート (PMMA) は、一般的に使用される製造用プラスチックです。透明度が高いため、PMMA は「アクリル ガラス」または「プレキシガラス」としても知られています。 PMMA の材料特性は、いくつかの理由で注目に値します。それは、高い耐衝撃性と耐環境性を提供する非常に半透明なガラスのような材料であり、飛散抵抗が望ましい特性である用途において真のガラスの優れた代替品となります。これには、航空機や自動車のフロントガラス、建築用途、電子機器、水族館の窓、さらには医療用インプラントが含まれます。 PMMA には幅広い潜在的な用途と用途があるため、製品チームがこの用途の広い材料の

Engineering Requirements Document (ERD) は、新しいコンポーネントの目標と目的を説明するステートメントです。エンジニアが何を構築する必要があるかを伝える製品要件ドキュメント (PRD) とは異なり、ERD は、パーツが構築される理由と、その設計がその目的をどのように促進するかを指定します。 ERD で概説されているエンジニアリング要件に従うことで、エンジニアは自分が構築した部品が顧客のニーズを満たすことを保証できます。 ERD を使用すると、さまざまな方法で生産を合理化することもできます。 ERD は、定義された一貫性のあるコミュニケーションを使用して、

産業技術