すべての工場は、生産フローに実際の問題を引き起こす前に、製造プロセスの潜在的な問題を特定して分類したいと考えています。一般的に、大企業はすでにこの機能を持っているか、少なくともそれを取得する計画があります。ただし、中小企業にとっては、克服できない課題が生じることがよくあります。しかし、なぜですか? 簡単に言えば、選択肢はほとんどありません。これまで、メーカーはプロセス品質を最適化するためにローカルソフトウェアのインストールを主に使用してきましたが、多くの中小企業はこの種の投資を行うことができません。しかし、適切なクラウドソリューションがあったとしたらどうでしょうか? インダストリー4.0で

以前の投稿で、リーン生産方式とインダストリー4.0が実際には必ずしも相互に補完し合うとは限らない理由を示し、それらを強力な組み合わせにするための前提条件について説明しました。 これは、の場合にのみ可能です。 生産システムは適切に設計されています(「最初のプロセスの成熟度、次にインダストリー4.0」) および IT専門家は、製造システムの複雑さを理解し、適切なアドバイスを提供できます(「製造とITの専門知識を組み合わせる」 。 ボッシュプロダクションシステム(BPS)の道路ですでにはるかに進んでいるボッシュプラントは、システムの実際の状態を継続的に分析し、体系的に活用するために、3か月

リーン生産方式が実際にインダストリー4.0に適合している場合、一方が他方を補完するとは限りません。驚いた? インダストリー4.0の分野のソフトウェアエキスパートとして、リーン生産方式のトレーニングに参加したとき、私たちはこの認識にかなり驚いていました。どうして?インダストリー4.0ソリューションの導入に関しては、製造業とITの両方の意思決定者と専門家が一定の期待を抱いています。一般に、彼らは、大量のデータを保存および分析するという単なる可能性と、拡張された自動化および監視機能により、製造効率、透明性、柔軟性が向上し、障害が防止されることを期待しています。さらに、インダストリー4.0ソリューシ

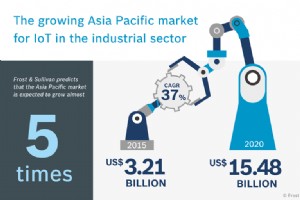

インダストリー4.0としても知られるサイバー接続された製造システムは、効率を改善し、運用を最適化するだけでなく、製造業者や産業会社がビジネスを運営する方法を変える可能性があります。特にヨーロッパと北アメリカでは、メーカーは産業用IoTの課題と利点に精通しています。ここで、アジア太平洋地域における産業用IoTの現状を詳しく見ていきたいと思います。私のチームと私は、アジア太平洋地域のBosch.IOを担当しており、この地域のさまざまな国の多くのメーカーと話をしてきました。私たちは、さまざまな顧客の工場でエキサイティングなインダストリー4.0プロジェクトを実施し、それに伴いました。しかし、アジアのメ

この記事について ソフトウェアソリューションに焦点を当てたマーケティングスペシャリストとして、ステファニーは、生産の専門家が通常提起するデータ分析に関するいくつかの基本的な質問について話し合います。 データ分析のトピックは、疑問視されているほど誇大宣伝されています。意見の範囲は、「経済の新しい原油としてのデータ」から「分析の結論は100%信頼できるものではない」まで、そしてその間のすべてのニュアンスに及びます。それぞれが独自の方法で真実です。このトピックをよりよく理解できるように、生産の専門家が通常提起するいくつかの繰り返しの質問を収集し、製造分析エンジニア、IT専門家、およびデータサイ

過去2年半にわたって、インダストリアルインターネットコンソーシアム(IIC)のメンバーは、参加者が他の主要なIoT業界の貢献者を見つけ、IICテストベッドで関係を築くことができるエコシステムを熱心かつ創造的に構築してきました。ここでは、IoT統合の問題における相互運用性、セキュリティ、プライバシーの問題を解決し、ヘルスケア、製造、送電網システム、農業、その他多くの分野で、産業およびエンタープライズシステムでIoTアプリケーションを設計、構築、およびフィールド化するためのベストプラクティスを発見します。 IICのメンバーは、市場が自分たちのビジネスを混乱させるのを待つのではなく、自分たちで混乱を

前回のブログ投稿「アジア太平洋地域で勢いを増しているインダストリー4.0」では、アジア太平洋地域におけるインダストリー4.0の現状についての洞察を共有しました。今日は、インダストリー4.0プロジェクトの概念実証(POC)を成功させるために必要な手順を詳しく見ていきたいと思います。 POCプロジェクトは、管理可能な設備投資とともに低リスクを負担しながら、インダストリー4.0テクノロジーの可能性を示しています。これは、現在の製造プロセスで対処する特定の問題点を特定した後の実装の最初のステップである必要があります。 ステップ1:ビジネス目標を設定する インダストリー4.0プロジェクトの大部分は、

本日は、2016年のインダストリー4.0を振り返り、2017年のインダストリー4.0の世界を形作るものを見据えて、ぜひご参加ください。注:RFIDなどの技術トレンドは意図的に省略しています。拡張現実、ジェスチャーコントロール、3D印刷、小型化。 インダストリー4.0プラットフォームが誕生しました 最近の調査によると、大企業の多くはインダストリー4.0プラットフォームを開発しています。また、「プラットフォーム」という用語は、幅広い製品を網羅しています。オンプレミスとクラウドのサービスの両方で、エンドツーエンドのソリューションをより迅速に提供できるようにする技術インフラストラクチャについて話し

ワシントンDCでのビジネス会議からの最近の帰国旅行で、私はフライトが遅れるという(非常に頻繁な)欲求不満を経験しました。飛行機に搭乗し、ゲートに1時間近く座った後、パイロットは、少なくともあと2時間は着陸することを発表しました。離陸の準備中に、航空機の着陸装置の重要な部分が故障しており、交換品を出荷する必要があることが発見されました。 わがままな同乗者と一緒にゲートに座っていたとき、予知保全がこの状況を防ぐ上でどのように重要な役割を果たすことができたかを考えずにはいられませんでした。 実際、航空機の着陸装置の予知保全のユースケースは、インダストリアルインターネットコンソーシアムの最新のモノ

Marc Schnadinger Marc Schnadingerは、2014年9月から2017年までBosch.IO(旧Bosch Software Innovations)で製品グループIndustry&Logisticsのシニアエキスパートマニュファクチャリングとして働いていました。2015年には、チームリーダーデータ分析の追加職に就きました。ボッシュ在籍中、彼は製造環境内でさまざまな役職を歴任しました。これらの役職には、製造、プロセス開発、生産施設での特殊な機械製造、およびビジネスユニットレベルでの製造調整が含まれていました。 2014年9月、私はBosch.IO(旧Bosch

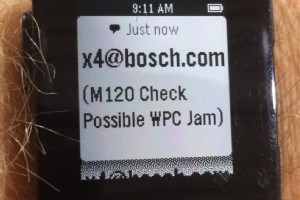

本日、ボッシュアンダーソンの工場をご紹介できることを大変うれしく思います。これは、オペレーターの効率と生産性を向上させるために、製造ラインにスマートウォッチを実装することに成功した最初の(ボッシュ)工場です。スマートウォッチは現在、一部の回線で使用されており、フィーダーの詰まりやその他の特定の障害による機械の停止を排除しています。スマートウォッチはまた、一般的な機械の故障に対するオペレーターの応答時間を改善し、時間とお金の大幅な節約につながります。 新しいシステムにより、組立ラインは、ラインオペレーターが着用するペブルスマートウォッチと通信できるようになります。これにより、オペレーターは特定

インダストリー4.0では、1つの原材料が極めて重要な役割を果たします。しかし、鋼、プラスチック、またはその他の物理的コンポーネントとは異なり、この材料は目に見えず、無形です。これは、接続された業界における目に見えないデータの流れです。適切なツールを使用すれば、企業はこの資料を非常に有利に使用できます。これは、自社のプロセスを継続的に改善する方法を提供するためです。さらに、これらのデータは新しいビジネスモデルの基盤です。そして、コネクテッド業界の真の革命が起こっているのはここです。これは、ドイツと世界経済の大部分に影響を及ぼしている革命です。 現在、インダストリー4.0に関連する関心の焦点は、

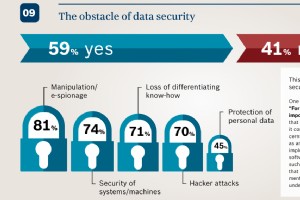

私の最初のブログ投稿「インダストリー4.0ソフトウェアソリューション:ユーザーよりもよく知っているのは誰か」では、ドイツ、オーストリア、スイスのインダストリー4.0ソフトウェアソリューションの生産マネージャーがどのようなものを必要としているかに焦点を当てました。調べるために、Bosch.IO(以前のBosch Software Innovations)は、これらの国のさまざまな製造会社で180人以上のユーザーを調査しました。 2015年の市場調査では、インダストリー4.0ソフトウェアソリューションの実装に向けた道のりでどのような障害が発生するかをユーザーに尋ねました。データセキュリティは、電

ホンブルクの工場では、インダストリー4.0が非常に重要なトピックです。そのため、このビジョンを実現するためにさまざまなエキサイティングなプロジェクトを実施しています。これらのプロジェクトの1つを簡単に紹介します。ルールベースの分析と、製造の専門家向けに特別に設計されたソフトウェアを使用した生産データの処理です。アイデアは、関連するプロセスデータの監視にかかる労力と費用を削減することです。これを行うために、プロセスを監視するツールを実装しました。これは、逸脱や障害に迅速に対応できることを意味します。現在、インジェクターの組み立てとスロットルプレートの製造に使用しています。 ソフトウェアを生産ラ

マシンの可用性を効率的に改善する必要性を満たす 先週、インダストリー4.0についてプロダクションマネージャーと詳細に話し合いました。彼は約500人の従業員と約150台の機械を備えた工場を担当しています。いつものように、機械は多くの異なるメーカーによって異なる年に製造されました。彼は、インダストリー4.0ソリューションが、生産目標を確実に達成するためにマシンの可用性を高めるのに役立つかどうかを私に尋ねました。彼は、サービス技術者が簡単に使用できるソリューション、つまりプログラミングスキルを必要とする複雑なソフトウェアツールがないソリューションを見つけることに興味を持っていました。 幸いなこと

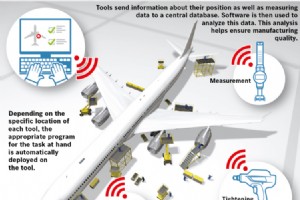

インダストリアルインターネットコンソーシアムのTrack&Traceテストベッドは、機械、車両、航空機などのセーフティクリティカルな製品の製造と保守のためのソリューションを提供します。これらのセクターの多くでは、ますます高度な産業用電動工具が使用されています。産業環境におけるインテリジェント電動工具の将来の使用シナリオをよりよく理解するために、エアバスのSébastienBoriaに話を聞きました。 Sébastienは、未来のエアバス工場のR&Dメカトロニクステクノロジーリーダーです。 DIRKSLAMASébastien、あなたは未来のエアバス工場プロジェクトに取り組んでいます。これは非

インダストリアルインターネットは重要です。新しいテクノロジーと新しいビジネスチャンスは、多くのレベルで産業を混乱させるでしょう-誰もがそれに同意しているようです。この分野のヘッドラインを独占しているのは、製造業に強いルーツを持つPlattform Industrie 4.0と、よりクロスドメイン指向のアプローチを持つインダストリアルインターネットコンソーシアム(IIC)の2つの組織です。 インダストリアルインターネットの議論に光を当てる 過去1年半で、これら2つのアプローチが互いにどのように関連しているかについて多くのことが言われてきました。 2015年の半ばまでに、議論が確かな技術的事実

リモートメンテナンスサービスは、製造業で長年にわたって使用されており、空間的に分散した機械や設備をメンテナンスしています。 専用回線を使用して、サービスエンジニアはマシンへの接続を確立し、その制御システムにアクセスできます。利用可能な伝送モードとアクセス権に応じて、エンジニアは現場の機械オペレーターに受動的な支援を提供したり、システムを能動的に制御したりすることもできます。 メリットは明らかです。リモートメンテナンスにより、出張費と人件費が削減されると同時に、応答時間が短縮されることでカスタマーサービスが向上します。 この最近の需要の急増により、業界アプリケーション向けのリモートメンテナン

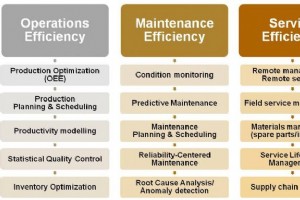

「ボッシュでは、コネクテッドインダストリーを実現するだけでなく、すでに実現しています。その未来は世界中で明るいものです。」ボッシュの取締役会メンバー、Werner Struth これらは、ドイツのハノーバーで開催された今年のCeBITでのボッシュの取締役会メンバーであるWernerStruthの言葉でした。ボッシュは、消費財および資本財のメーカーとして、サプライヤーであるだけでなく、コネクテッド業界向けのテクノロジーのユーザーでもあります。したがって、考えてみれば、ボッシュは、コネクテッドインダストリープロジェクトに必要なすべてのノウハウを最大限に活用できる立場にあります。 ここにいくつ

誰と話をするかに関係なく、誰もがIoTが次の大きな「もの」になることに同意します(しゃれは意図されていません)。 IoTの興奮は、以下によってサポートされています: ハードウェアの縮小 ユビキタス接続 豊富なIoTアプリケーションプラットフォーム ますます多くのIoTユースケースと業界アプリケーション ビッグデータが持つ経済的価値 これらのIoTシナリオのいくつかは、非常にエンドユーザー指向です。クラウドファンディングとMakerMovementによって推進されています。例としては、Pebbleスマートウォッチ、革新的なTile製品(「Thing」ロケーター)、またはスマートHue電球が

産業技術