製作図と組立図はどちらも、さまざまな情報をベンダーに伝えるのに役立ちます。製造図面には、プリント回路基板 (PCB) の製造方法に関する情報が含まれています。組み立て図は、いくつかのコンポーネントが未加工の PCB にどのように適合するかについての詳細を示しています。 ただし、ベンダーが指示を理解できるように、従わなければならない特定の基準があります。 製作図と組立図の基本 まず、製作図であろうと組立図であろうと、どちらの場合も同じところから始めます。ここでは、製作図と組立図の両方に必要な一般的なアイテムをいくつか示します。 理事会の概要 レイアウト データベースから回路基

PCB アセンブリは、電子製品を製造または生産する会社の所有者である場合、購入リストの主要コンポーネントの 1 つです。電子部品の一部を外部委託することは、正しく処理しないと最悪の悪夢になる可能性があります。 プリント回路基板アセンブリ (PCBA) を購入する際に間違った委託製造業者 (CM) を選択すると、まったく機能しない、または正しく機能しない、または散発的に機能する製品を出荷することになる可能性があります。業界標準に準拠していないという評判が損なわれる可能性があります。 したがって、ニッチな分野で他の企業よりも競争力を高めるために、適切な契約製造業者を見つける必要があります。

これで、完璧なプリント回路基板 (PCB) アセンブリ設計をスケッチすることができました。最適な熱および EMC/EMI を考慮して、コンポーネントとそれぞれのトレースのレイアウトを慎重に作成しました。 PCB が製品のセキュア ソケット内に完全かつ便利に収まることも確認しました。 ただし、1 つだけ問題があります。通常の製造会社に連絡すると、生産機械に搭載されている搬送コンベアが単一のボードを処理できないことがわかります。彼らは、コンベアの幅が 2 インチ以上である必要があることを通知します。 注文を熱望している場合、販売担当者が設計を大きくするか、PCB パネル化を試すことを勧める

PCB(「プリント回路基板」)業界に携わっている場合は、これらの基板の表面が銅仕上げであることをすでに理解している必要があります。保護せずに放置すると、銅が酸化して劣化し始め、回路基板が使用できなくなります。 表面仕上げは、PCB とコンポーネント間のインターフェースを形成するのに役立ちます。この仕上げには、露出した銅ベースの回路の保護と、PCB へのコンポーネントの組み立て中のはんだ付け可能な表面の提供という 2 つの重要な機能があります。 熱風はんだレベリングとは? 熱風はんだレベリング (HASL) は、一貫性のある高品質の PCB アセンブリ結果を生成するための試行錯誤された

あなたの家にある最新の電子機器の内部を見たことがありますか?商業的に生産された電子機器の多くには、リード線やその他の非効率な統合を伴う従来のコンポーネントが含まれていません。現在、プリント回路基板の重要な電気部品は、特別な統合および製造プロセスを使用して基板に取り付けられています。プリント回路基板に実装されるほとんどのコンポーネントは非常に小さいサイズであり、それがその大きな利点の 1 つです。 簡単に言えば、プリント基板に微細で軽量な部品を実装して同じ機能を実現することを表面実装技術(SMT)といいます。事実上、今日のほぼすべての電子機器は表面実装技術で構成されています。 最適な機能を備

プリント回路基板や PCB とも呼ばれる回路基板は、さまざまな電気部品で構成されています。絶縁基板材料と数十の電気部品で構成される PCB は、表面実装から相互接続システムまで、さまざまな技術を特徴としています。それらは特定の電子回路用に作られ、指定された、または一連の異なるアクションを実行します。 1900 年代の初期の開発以来、PCB のラミネート材料はさまざまな開発と技術的進歩を経てきました。シャルル・デュカスは、彼の回路の特許を最初に提出しました。このアイデアは、電気部品を含む経路を絶縁材料ボードの真上に配置することとして明確に定義されていました。しかし、実際の開発と使用は第二次世界

すべての発明は進化の過程をたどります。 PCB、またはプリント回路基板は、歴史の中で信じられないほどのコースをたどりました。電子アセンブリ業界が直面している課題を 1 つ挙げるとすれば、それは小型化の必要性です。電気ユニット内のコンポーネントが小さくなり、互いに近づくにつれて、印刷とクリーニングのプロセスが限界に達します。小型化はここ 5 ~ 10 年の産物だと思うかもしれません。しかし、このプロセスは約 100 年前に始まりました。 回路アセンブリの歴史 回路基板アセンブリについて考えるとき、すぐにそれらを最新のテクノロジと考えます。すべては、ドイツの科学者であるアルバート・ハンソンが、電

PCBまたはプリント回路基板は、すべての電子アイテムの主要コンポーネントです。通常、ほとんどの人は回路基板アセンブリについてほとんど知りません。回路基板は、あらゆる電気部品の心臓部になり得ます。以下では、プリント回路基板に関するいくつかの興味深い事実と歴史について学びます。 PCB は真鍮でできていた PCB を使用することで、電子機器が機能するために必要な電気部品とワイヤのサイズを縮小できます。それはすべての電子機器とワイヤの代替であるため、通常、プリント回路基板は銅でできていると考えるでしょう.これは事実ですが、PCB が最初は銅ではなく真鍮で構成されていたことは注目に値します。今日では

すべての電子部品には、100 メートルから 300 メートル以上のワイヤがあります。今日、電子部品は多機能であり、一度に多くの部品を操作できます。電子機器が機能するには、各コンポーネントを相互接続する必要があり、すべてのコンポーネントがシームレスに連携する必要があります。スマートフォンの 1 本のワイヤでサッカー場をカバーできます。ただし、スマートフォンを開いてもこれらの配線は見えません。 これは、それらがプリント回路基板の内部にあるためです。プリント回路基板または PCB は、電子機器の内部にある緑色の基板です。この回路基板には、何百もの異なる銅線を含む複数の層があります。 PCB は、P

プリント回路基板が発明される前は、デバイス内の電子部品はワイヤを使用して手動で接続されていました。この手作業による構築は、製造システムにおける多くの課題の原因となっていました。これらの回路は非常に複雑で、管理が困難でした。言うまでもなく、損傷した回路を修復するのは面倒な作業であり、多くの場合信頼できません。 1936 年、新聞社で働いていた優秀なエンジニアであるポール・アイスラーは、古い回路基板アセンブリの問題を認めました。 これにより、彼は回路基板アセンブリに印刷するという新しい概念を生み出すことができました。彼は、非導電性基板上にプリント銅回路を導入しました。これにより、トレースを備えた

PCB ボードまたは回路基板は、コンピューター化され、手作業を制限するように作られた、ほぼすべての電子機器の重要なコンポーネントです。小さくて普通に見えるかもしれませんが、回路基板には多くの場合、同期して特定のデバイス機能を実現する多くの複雑なコンポーネントがあります。 これらのコンポーネントは、回路基板の機能において重要な役割を果たし、すべての電気部品の性能を担っています。回路基板アセンブリに取り付けられるコンポーネントは、電化製品の機能によって異なります。ただし、一部のコンポーネントは不可欠であるため、すべての回路基板アセンブリで一般的に見られます。 レジスター 抵抗器は、回路基板アセ

PC 用のピカピカの新しいマザーボードを購入しましたか?もしそうなら、あなたはマザーボード上の小さな痕跡に気づいたかもしれません.これらのトレースは、すべてのソケット、ヘッダー、およびコンポーネントを接続する重要なコンポーネントです。この基板はほぼすべての電子部品に存在し、それらを点灯させて正しく機能させる役割を果たします。 それらが普及する前は、電化製品内の電気コンポーネント全体を接続するには、かさばるワイヤと大量のコンポーネントが必要でした。したがって、プリント回路基板は電子機器の小型化と効率化への道を開きました。 素晴らしいアイデア ファイバーグラスの平らな部分にワイヤーを埋め込むと

プリント回路基板の仕組みとその用途を理解しようとするとき、製造プロセスを知ることが不可欠です。 PCB の製造プロセスについて学ぶことは、回路基板の機能をより深く理解するのに役立ちます。プリント回路基板の製造プロセスでは、PCB 設計の最も基本的な概念のいくつかを紹介します。 理事会の基本構成 PCB は複数の層で構成されており、これらの層も製造プロセスに影響を与えます。プリント回路基板の重要な層には、銅層が含まれます。これらは、痕跡を見つける場所です。トレースは、さまざまなコンポーネントを接続する回路内のワイヤです。 2 層回路基板では、上部の銅層と下部の銅層があります。 2 つの層の間

回路基板の壊れたトレースを修復するには、さまざまな方法があります。現在、マイクロプロセッサであるマイクロチップが不足しています。トレースは、回路基板上のマイクロチップとその他すべての重要なコンポーネントを接続するものです。 痕跡の損傷 回路基板上のトレースが損傷するのは新しいことではありません。彼らはいくつかの点で損傷を受ける可能性があります。事故や汚れや残留物によって損傷する可能性があります。ほとんどの場合、PCB トレースの損傷は腐食によるものです。電解コンデンサーの液漏れや電池の液漏れにより腐食が発生する場合があります。また、保存状態が悪いために発生することもあります。回路基板の壊れた

競争の激化、インダストリー4.0、および熟練した労働力のギャップの継続的な拡大の間で、機械加工業界は、製造現場で使用されるテクノロジーに関していくつかの急速な変化を見ています。 5軸加工の需要はかつてないほど高まっています。 2020年には、5軸縦型機械の売上が18%増加し、5軸横型機械の売上が20%増加すると予想されます。 しかし、なぜこれが当てはまるのでしょうか。この投稿では、変化する状況と、増加する5軸需要に対応するためにショップと従業員を準備する方法について説明します。 成長産業 金属加工業界の中で、航空宇宙は、インドや中国などの新興市場からの高い需要、旅客および貨物航空輸送の世界

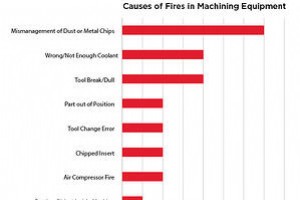

ほとんどの経験豊富な機械工は、仕事中に少なくとも 1 回の火災を見てきました。金属を高速で切断すると、火花が可燃性物質に引火する機会が多くなります。機械工場での火災の多くは、火花を最小限に抑えるか、可燃性物質に引火しないようにすることで防ぐことができます。しかし、間違いが起こる可能性があります。機械工場での 24 件の火災を分析したところ、特に 1 つのミスが全火災の約 30% を引き起こしていることがわかりました。 機械工場での火災の第 1 の原因 私たちの調査によると、機械工場の火災の主な原因は、粉塵や金属片の管理ミスです。私たちの調査結果は、ニュースやソーシャル メディアでの火災事件の

競争力を維持するために、ますます多くの機械工場が無人または完全自動機械加工に移行しています。生産時間が増えるということは、生産量が増え、収益が増えることを意味します。トップ ショップ カンファレンスでは、マシン ショップの上位 25% が 1 日 14 時間稼働しているのに対し、下位 25% は 1 日 8 時間しか稼働していないことがわかりました。平均して、消灯している機械工場の利益率は、そうでない工場よりも 3% 高かった。 Lights Out 加工の利点 消灯のメリットは、利益の増加と人件費の削減だけではありません。ショップは、新しい機械を追加することなく、その能力と機械の稼働率

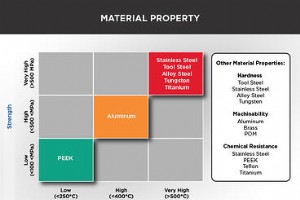

最適な部品を完成させるための鍵は、適切な材料を選択することから始まります。部品に最適な加工材料の種類を絞り込むことで、最適で費用対効果の高い材料の選択につながります。材料を選択する際に考慮すべき点がいくつかあります。 部品はどのように使用されていますか? 部品は医療機器、自動車、航空宇宙、機械、価値、フィッティング、ファスナーなどですか? ストレス負荷 特定の材料は、高応力負荷の下で歪んだり、壊れたりすることさえあります。パーツに使用する材料を決定するときは、応力負荷を考慮してください。高応力にさらされる部品は、応力負荷に抵抗して変形を防止する要素を備えた材料から機械加工する必要があり

3D プリントとも呼ばれるアディティブ マニュファクチャリング (AM) は、CAD で生成された 3D モデルを使用して、単一の材料層を追加し、それらの層を融合することによって部品を構築します。 AM は 1987 年に初めて登場して以来、着実に成長を続けており、近年は飛躍的な進歩を遂げています。企業が新しい AM 手法を発明して導入するにつれて、中核となる手法は似ていても、そのプロセスに対して独自のマーケティング用語を作成する傾向があります。同様のメソッドに異なる名前を付けると、市場で混乱を招く可能性があります。この投稿では、主要な手法とその長所と短所を特定します。 ISO/ASTM

ほとんどの機械工場は、ある時点で人手不足による苦痛を感じています。 2019 年 7 月には、50 万人近くの製造業の雇用が埋もれていませんでした。熟練した製造および機械加工の仕事は、ますます埋めるのが難しくなり、スキルのギャップは拡大しています。デロイトと MFG インスティテュートが 2028 年までに実施した最近の調査によると、米国の製造業では、人材不足により 240 万の求人が発生する可能性があります。 さらに問題を複雑にしているのは、熟練した生産職を埋めるのに 33% も多くの時間がかかっていることです。ポジションを埋めるための平均日数は、70 日から 93 日に増加しました。求人

産業技術