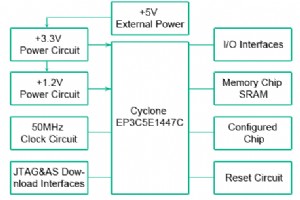

近年、電子製品の小型化、完全性、モジュール化が進んでおり、電子部品のアセンブリ密度が増大し、有効放熱面積が減少しています。したがって、高出力電子部品の熱設計と基板レベルでの熱放散の問題は、電子技術者の間で非常に一般的になっています。 FPGA (フィールド プログラマブル ゲート アレイ) システムでは、放熱はチップが正常に動作するかどうかを決定する重要な技術の 1 つです。 PCB の熱設計の目的は、システムを適切な温度で動作させるために、適切な手段と方法によってコンポーネントとボードの温度を下げることです。 PCB の熱を放散するための多くの対策にもかかわらず、熱放散コストや実用性など、い

多くの場合、プリント回路基板 (PCB) の設計には、アナログ セクションとデジタル セクションの両方が含まれます。アナログ セクションは通常、デジタル化のために信号を調整し、デジタル セクションはアナログ信号をデジタル信号に変換してから、現在のデジタル ドメイン信号に作用します。 PCB 設計のこれら 2 つのブロックを分離することは、アナログ回路の完全性を確保するために非常に重要です。通常、アナログ回路はノイズ信号の影響を非常に受けやすく、デジタル回路は通常、電気的ノイズが非常に大きくなります。この記事では、混合信号レイアウトの問題を回避するためのいくつかの一般的なルールに光を当て、アナロ

ほとんどの PCB 設計は、正しい検証済みの回路図を手元に用意して開始します。次に、回路図設計を最終的な PCB に変換するという大変な作業を行う必要があります。元の回路設計が慎重に行われたとしても、PCB が機能しないことがよくあります。シミュレーションを使用して回路図が検証されたとしても、設計のシミュレーションでは考慮されていないのは、PCB レイアウトの仕様によって予期しないエラーの原因が設計の実装に挿入される可能性があるということです。これは、より高速なクロック速度に関連する新しい高速コンポーネントをデザインで使用する場合に特に当てはまります。さらに、デバイス間のデータ転送速度も継続的

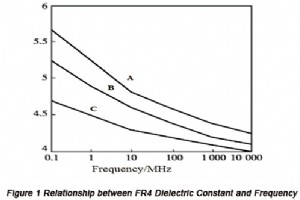

高速電子システムに関する限り、プリント回路基板設計の成功は、理論と実践の両方で電磁両立性 (EMC) システムの高度な問題解決に直接つながります。 EMC 規格に到達するために、高速 PCB 設計は大きな課題に直面しているため、高速 PCB 設計者は設計プロセスで従来の設計哲学とアプローチを放棄しなければなりません。この一節では、主に実践の観点から、高速 PCB 設計のプロセスにおける誤解と戦略を分析します。 高速 PCB 材料の誘電率 これまで、高速PCB設計における主な設計手法は、ノイズと遅延PCBグラフの設計手法、インピーダンスと伝搬遅延時間の制御手法、PCBインピーダンスをパラメータ

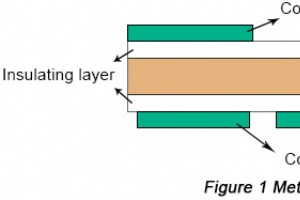

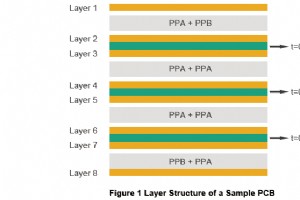

プリント回路基板 (PCB) の設計は、電気技術者の仕事に不可欠であり、完璧な PCB を設計することは明らかに容易ではありません。完璧な PCB は、コンポーネントの選択と配置の合理性だけでなく、高い信号伝導性にも由来します。この論文では、エンジニアリング作業に役立つように、PCB 高速信号回路設計の配線技術に関する知識を紹介および表示します。 多層基板に基づく PCB ルーティング PCB を設計するとき、ほとんどのエンジニアは、多層基板を使用して高信号ルーティングを完成させたいと考えています。このタイプの多層基板は、PCB のコアとしての役割に加えて、回路干渉を低減することもできます。

PCB とも呼ばれるプリント回路基板は、今日のすべての電子部品の中核を成しています。これらの小さな環境に優しいコンポーネントは、日常の電化製品や産業用機械に不可欠です。 PCB の設計とレイアウトは、製品の機能の重要な構成要素です。これが、機器の成功または失敗を決定するものです。テクノロジーの絶え間ない進化により、これらのデザインは進化し続けています。今日、電気技術者の革新のおかげで、これらの設計の複雑さと期待は新たな高みに達しています。 PCB 設計システムとテクノロジの最近の進歩は、業界全体に大きな影響を与えています。その結果、PCB のデザイン ルールと製造プロセスが進化し、新し

電子部品の半数以上が、熱環境による高いストレスによって故障すると推定されています。近年、大規模およびハイパースケールの集積回路 (IC) と表面実装技術 (SMT) の幅広いデバイスが見られ、電子製品は小型化、高密度、高信頼性への開発方向を取り入れ始めています。したがって、電子システムは、ますます高い熱性能の要件を求めています。結局、電子製品の出現とともに生まれた熱管理は、電子システムの性能と機能を決定する上で重要な役割を果たします。 電子機器のバックボーンとして、PCB (プリント回路基板) の合理的な設計はその高性能を保証します。 PCB 設計が熱要件を部分的または完全に満たしていない

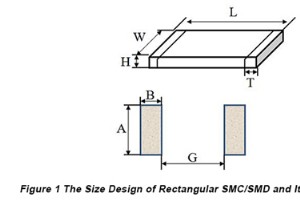

長方形 SMC (表面実装コンポーネント) または SMD (表面実装デバイス) 長方形の SMC または SMD のサイズ設計は、以下の図 1 に示されています。 長方形 SMC (表面実装コンポーネント) または SMD (表面実装デバイス) 長方形の SMC または SMD のサイズ設計は、以下の図 1 に示されています。 ラブグルーブボンディングパッドの溝深さは、次の式に基づいて計算されます (単位:mm)。 注:Lmax コンポーネント シェルの最大長を指します。 B はボンディング パッド パターンの長さを示します。 G は 2 つのボンディング パッド パターン間

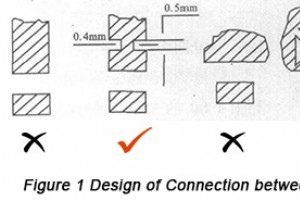

パッドトレース接続の設定 • パッドが広い面積でグランドに接続されている場合は、クロス グランドと 45° グランドを最初に検討する必要があります。 • 大面積または電力線で地面から引き出されたリードの長さは 0.5mm 以上、幅は 0.4mm 未満である必要があります。 • 長方形のパッドに接続されたトレースは、角度の発生を避けて、パッドの長辺の中心から描画する必要があります。 • IC 回路コンポーネント パッド間のリードとパッドから引き出されたリードの設計を図 2 に示します。 スルーホールの設定 • リフローはんだ付けの適用におけるスルー ホール (スルー ホール)

RF (無線周波数) PCB (プリント回路基板) 設計には多くの不確実性が存在するため、「ブラック アート」と呼ばれています。一般に、マイクロ波以下の周波数の回路(低周波や低周波デジタル回路を含む)に関して言えば、慎重なレイアウトは、すべての設計原理を習得した回路設計の最初の成功を保証します。ただし、マイクロ波以上の周波数および高周波 PC レベルのデジタル回路に関しては、2 ~ 3 バージョンの PCB で回路品質を確保できます。ただし、マイクロ波を超える周波数での RF 回路に関する限り、絶え間ない改善のために、より多くのバージョンの PCB 設計が必要です。そのため、RF 回路の設計に

はんだマスクで差し込まれた PCB (プリント回路基板) のビアと銅のビアの間に直接的な相関関係はないようです。ただし、はんだマスクの差し込みが不適切な場合、PCB に破壊的な結果をもたらす可能性があります。型紙印刷の特殊技術の一種として、SMT(表面実装技術)の応用と絶え間ない進歩とともに、PCB製造用のはんだマスクプラグ技術が発展しています。ビア プラギングには次の特徴があります。• PCB ボード上のすべてのビアの中で、コンポーネント プラグ ビア、熱放散ビア、およびテスト ビアを除いて、大部分は露出する必要がありません。はんだマスクのプラグは、回路の短絡につながる可能性があるため、コン

ますます多くのデバイスが無線でインターネットに接続されるにつれて、電子技術者は、現在の機器スペースに合わせて無線送信機を組み立てる方法や、ますます小型化するデバイスを設計および製造する方法など、多くの課題に直面しています。さらに、人間工学、適切なアクセシビリティ、環境との調和と互換性のある IoT (モノのインターネット) 製品に対する顧客の要求を満たすよう努めています。 IoT 製品を検討する場合、予想されるサイズは最も重要な考慮事項の 1 つですが、無線特性と価格も一般的に考慮されます。理想的には、エンジニアは、サイズが小さく、優れた RF (無線周波数) 性能を備え、低価格の IoT

エレクトロニクス製品の急速な発展に伴い、市場では、フレックスリジッド PCB (プリント回路基板) とインピーダンス制御 PCB に対する要求がますます高くなり、それらに対する要求がますます厳しくなっています。インピーダンスが要求されるフレックスリジッド PCB が直面している主な問題は、測定値と設計値の差が 20Ω を超えるという大きな値にあり、設計補償の失敗と製造管理の困難につながります。この記事は主に、PCB 設計の観点から厳格なインピーダンス制御精度を満たす方法について説明しており、PCB 製造業界に従事するスタッフにとって有益であると期待されています。 インピーダンス制御分析 イン

BGA (ボール グリッド アレイ) アセンブリは、はんだ付けアセンブリ技術と完全に互換性があります。チップスケール BGA のピッチは 0.5mm、0.65mm、または 0.8mm であり、プラスチックまたはセラミック BGA コンポーネントは 1.5mm、1.27mm、1mm などのより広いピッチを備えています。ファイン ピッチの BGA パッケージは、ピン パッケージの IC (集積回路) よりも破損しやすく、BGA コンポーネントを使用すると、I/O ピンの特定の要件を満たすために接点を選択的に減らすことができます。 SMT(表面実装技術)実装に適用される最先端技術として、BGAパッケ

Q1:PCB (プリント回路基板) 材料の選び方 A1:PCB 材料は、設計要求、量産、およびコストのバランスに基づいて完全に選択する必要があります。設計要求には、高速 PCB 設計時に真剣に考慮すべき電気的要素が含まれます。さらに、誘電率と誘電損失は、周波数と一致するかどうかを考慮する必要があります。 Q2:高周波干渉を避けるには? A2:高周波干渉を克服するための主要な原則は、クロストークを可能な限り減らすことです。これは、高速信号とアナログ信号の間の距離を広げるか、アナログ信号の横にグランド ガードまたはシャント トレースを装備することによって達成できます。さらに、アナログ グ

PCB (プリント回路基板) は電子製品の中核をなすもので、コンピュータ、電気通信から軍用ハードウェアまで、小規模から大規模まで、さまざまな分野のほぼすべての電化製品に適用されています。簡単に言えば、PCB は電子製品の機能を実装する上で重要な役割を果たします。 それにもかかわらず、回路基板を設計することは決して簡単な作業ではなく、レイヤー、コンポーネント、または回路間の多くの関連付けを適切に処理する必要があります。よく考えられていない設計は、電子システム内で動作しているときに、故障や大惨事を引き起こす可能性があります。 PCB 設計自体の難しさにもかかわらず、すべての PCB 設計者が事

エンジニアは、自分の PCB (プリント回路基板) に欠陥が発生することを期待していません。ただし、一般的に見られる PCB 設計の問題のいくつかは、環境の側面、PCB ボードの不適切なアプリケーション、または純粋な事故により、ほとんど解明されないことがあります。したがって、技術者は PCB に事故が発生するのを防ぐ必要がありますが、これらの問題に直面したときに即座に対策を講じることがより重要です。 欠陥 #1:PCB のショート PCB ショートは、PCB ボードの故障につながる最も一般的な問題の 1 つであり、その原因は多数あります。重要度の高い順に原因を説明し、緊急の解決策を示します。

今日、電子製品は小型化と高精度が要求されるため、コンポーネントの小型化は不可欠な開発トレンドになっています。小型化されたコンポーネントを大面積の PCB に実装する準備が整うと、基板の平滑性にさらに高い要件を課す必要があります。当然のことながら、PCB 製造業者にとって、PCB の反りの範囲を減らす方法を検討することは不可欠なトピックになっています。 IPC-600 で確認された製造規則によると、SMT アセンブリを通過する準備が整った PCB の反りは、最大で 0.75% である必要があります。しかし、大面積の回路基板に小さな部品を組み立てる場合、その規制は機能しません。一般的に言えば、

PCB は Print Circuit Board の略で、対応する機能を実現するために電子部品を搭載するための基本的なプラットフォームです。基板材料に基づいて、PCB は PCB 設計ファイルに準拠して製造され、ボード層、ボード、およびコンポーネント間の接続が実現されます。 PCB の主な機能は、回路基板を囲むすべての部品間の電気的接続に完全に貢献するリレー伝送の役割にあります。したがって、PCB は通常、エレクトロニクス製品の中核と見なされます。 PCB は、Gerber ファイル、NC ドリル ファイル、ステンシル デザイン ファイルなどを含む PCB 設計ファイルに厳密に従って製造

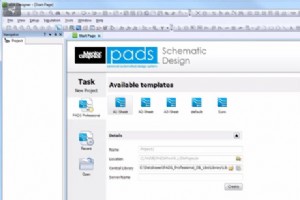

PADS は、Mentor Graphics が開発した PCB 設計パッケージです。 3 つのトリム レベル (Standard、Standard Plus、Professional) があり、ハイエンドの商用グレードのソフトウェア パッケージと見なされます。シグナル インテグリティ解析機能、高度な自動ルーター、熱設計の考慮事項解析、さまざまなプロジェクト管理機能のサポートなど、多くのハイエンド機能を備えています。 PADS の 3 つの異なるバージョンには、異なる機能があり、異なるターゲット ユーザー向けに設定されています。以下の表は、それらの比較を示しています。このチュートリアルでは

産業技術