PCBの製造効率を考えると、パネル化は必須です。一方では、パネル化は PCB 製造効率の向上につながり、リードタイムを短縮することができます。一方、不規則な形状の小さな PCB の場合、パネル化が最も効果的な製造方法です。 PCB アセンブリの場合、パネル化は人件費を削減でき、製品の品質を管理するのに便利であるため、役に立ちます。 ただし、パネル化にはいくつかの制限もあります。 PCB パネル全体のサイズは、ペースト プリンター、SPI 装置、SMT マシン、リフロー オーブン、AOI 装置、AI パナサート、ウェーブはんだマシンなどの自動化装置の製造能力に適合する必要があります。一般

現代の科学技術の発展により、電子部品の小型化が進み、電子製品に SMT 技術とデバイスが大量に適用されています。 SMT製造装置は、全自動、高精度、高速の特性を備えています。自動化の度合いが高まるため、PCB 設計にはより高い要件が課せられます。 PCB 設計は SMT デバイスの要件に対応する必要があります。そうしないと、製造効率と品質に影響が生じたり、コンピューター自動 SMT でさえ完了できない可能性があります。たとえば、MARK が完全に満たされていない場合、マシンは頻繁に故障する可能性があります。 PCB の形状、クランプ エッジ、およびパネルに関する不当な設計は、製造効率に影響を与

現代の電子システムは、SLSI (超大規模集積) におけるチップの高密度化に伴い、パッケージの小型化、大規模化、高速化の傾向の中で発展しています。高速回路設計における相互接続とスタッキングの問題。現在、電子製品の無線周波数は数百または数千 MHz に達し、立ち上がりエッジと立ち下がりエッジの両方が非常に急峻になっているため、PCB レイアウト規則と基板材料の誘電率は、プロセス設計におけるシステムの電気的性能にとって非常に重要です。 現在の電子製品研究の大部分における重要なプロセスおよびステップとして、高速 PCB 設計は、タイミングの問題、ノイズ干渉、EMI (電磁干渉) などの主な問題

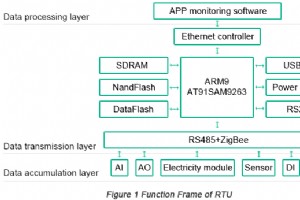

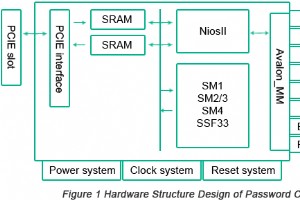

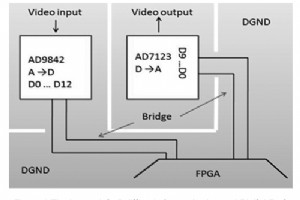

現在、インターネット技術の急速な発展により、電子メール、オンライン決済、個人通信の大規模なアプリケーションが見られます。このような背景の下、情報セキュリティは世界中で重要な研究テーマとなっています。 PKI (Public Key Infrastructure) 技術は、公開鍵の理論と技術を使用してセキュリティ サービスを提供します。 PCIE (Peripheral Component Interface Express) テクノロジは、シリアル データ伝送とポイント ツー ポイント相互接続テクノロジを適用した第 3 世代の I/O バス規格として、高速デバイスに広く適用されています。デジタ

通信技術の発展に伴い、携帯電話、Bluetooth 製品などの無線 RF 回路の用途が徐々に広がり、RF 回路は電波伝搬のコア技術となっています。しかし、近年、4G が徐々に普及し、データの転送順序が明らかに増加しているため、RF 回路の PCB 設計に課題が生じています。結局のところ、RF 回路によって転送される信号の数は、毎日数百倍に増えています。さらに、RF 回路は主に小型で携帯性に優れた携帯機器に適用されるため、回路全体の基本的な要件は、小容量、均一で合理的なルーティング、およびマイクロコンポーネント間の非干渉にあります。とはいえ、携帯電話内部の部品間で電磁干渉が発生することは避けられ

現在、多層PCBはほとんどの高速回路システムで使用されており、多くの回路システムには多数の動作電力があり、イメージプレーンの設計、特に複数の電源/グランドプレーン間の関係の解決に厳しい要件が課せられています.さらに、発振器が RF (無線周波数) エネルギーを生成するのを防ぎ、高出力コンポーネントに優れた熱放散を提供するために、特殊な銅被覆表面をデバイス層設計で設計する必要があります。 イメージ プレーンの機能 イメージ プレーンは、プリント回路基板の信号層に隣接する銅張りの表面です。イメージ プレーンの主な機能は次のとおりです。 1)。リフロー ノイズと EMI (電磁干渉) を低減し

最も一般的なコンポーネント統合プラットフォームとして、多層 PCB は回路基板とコンポーネントを接続します。電子製品の軽量化、薄型化、小型化、高性能化に伴い、IC コンポーネントの高集積化が進み、PCB の高信頼性が実現されています。その結果、特に A/D や D/A タイプなどの高周波 IC コンポーネントの大量利用と回路周波数の上昇により、熱生成が明らかに増加し、PCB の熱密度がますます上昇しています。大きな熱損失を送り出せないと、電子機器の信頼性に大きく影響します。統計によると、電子機器の故障要因の中で、温度が55%と高く、トップの原因となっています。温度が上昇すると、電子部品の故障率

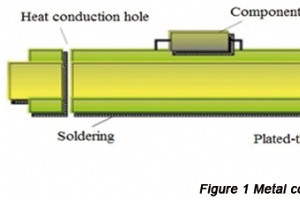

電子技術の急速な発展により、電子製品の計算速度、計算頻度、および完全性が即座に改善されます。さらに、電子製品の体積が縮小するにつれて、体積電力密度がますます高くなります。また、薄型化、軽量化、小型化の開発志向により、電子部品は単位体積あたりの発熱量が増加しています。電子製品のアップグレードに伴い、PCB 内の熱流の密度が急速に増加した結果、電子製品の信頼性に悪影響が生じています。 10 度の原則によれば、温度が摂氏 10 度上昇するたびに、一部のコンポーネントのパラメータの一部が半分に減少します。調査によると、温度がコンポーネントの定格値をバイパスするため、電子デバイスの 55% が損傷してい

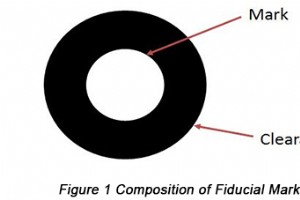

あらゆる種類の電子部品の重要なキャリアとして、プリント回路基板は部品に優れた機械的サポートを提供し、論理回路に従って異なる厚さの銅箔ラインと異なるサイズのはんだ付けパッドを介してそれらの部品を接続し、製品の電気的性能を実現します。ほとんどの電子製品は SMT によって製造されるため、PCB 設計の品質は、電気的性能の正常な動作と PCB アセンブリ製造の効果的な動作の両方に直接関係しています。この記事では、基準マークが印刷品質に与える影響とともに、ポイント ツー エリア方式での電子製品製造の分野における PCB 製造可能性の重要な影響について説明します。 基準マークの機能 SMTデバイスの方

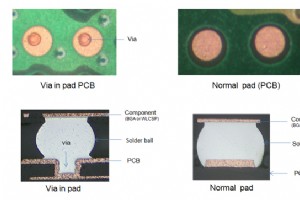

底部充填技術の分類 底詰めは、毛細管流動理論に基づく流動性底詰めと非流動性底詰めに分類できます。これまで、BGA、CSPなどのチップに適したボトムフィル技術には、主にキャピラリーボトムフィル技術、SMTホットメルト接着シート技術、ACA (Anisotropically Conductive Adhesives) およびACF (Anisotropically Conductive Films) 技術、ESC (Epoxy Encapsulated) が含まれます。はんだ接続)技術など。キャピラリー底部充填技術と SMT ホットメルト接着シート技術では、はんだ付けフラックスとフィラーは互いに

プリント回路基板 (PCB) は、1 層から複数層の誘電体および導電性材料で構成されています。ボードに結合されると、これらの層は、目覚まし時計、キッチン家電、デスク用品、コンピューター、モバイル デバイスなど、さまざまな家庭用電化製品に電力を供給する回路を担持します。 PCB は、医療機器、政府のコンピューターやストレージ システム、航空宇宙機器だけでなく、さまざまな産業用ツールや機械にも使用されています。特定の基板の層数と寸法によって、PCB の配電が決まります。 多層 PCB とは PCB 層は、プリント回路基板の電力と容量を決定する要因です。 1 層の PCB で十分かどうか、また

HDI (High Density Interconnection の略) は、20 世紀の終わりに開発が開始されたプリント基板技術の一種です。従来のPCB基板は機械穴あけ加工が用いられていましたが、開口径が0.15mmとコストが高く、穴あけ工具の影響で改善が難しいなどのデメリットがありました。ただし、HDI PCB の場合、レーザー穴あけが利用され、導入されるとすぐに大きな人気を博しました。 HDI ボードはレーザー ボードとも呼ばれ、そのアパーチャは通常 3.0 ~ 6.0mil (0.076 ~ 0.152mm) の範囲で、線幅は 3.0 ~ 4.0mil (0.076 ~ 0.10mm

フレックスリジッド PCB は、1980 年代に信頼性の高い軍事機器で初めて使用されて以来、ハイテク分野で広く使用されてきました。現在まで、フレックス リジッド ボードは、PCB 業界の研究のホットスポットの 1 つになっています。リジッド ボードが提供するサポート機能と、フレックス ボードが提供する高密度および柔軟性の機能を組み合わせることで、フレックス リジッド ボードは、さまざまなアセンブリ条件下で 3D アセンブリを完了することができ、電子製品の軽量化、薄型化、小型化の要件を満たします。 .したがって、フレックス リジッド ボードは幅広い応用分野を享受できます。 ほとんどのフレック

IC (集積回路) の設計と製造の持続的な発展において、信号伝送の遅延やノイズなどのいくつかの問題の卓越性は、信号の完全性に影響を与える役割を果たします。そのため、プリント基板の設計工程における問題点に十分注意し、試作・製造工程など電子製品の工程の流れを把握する必要があります。さらに、PCB 設計は、従来の設計モジュールの下でこれらの顕著な問題を解決し、EMC (電磁両立性) 技術の合理的な適用を実現するために、いくつかの改善を行う必要があります。この記事では主に、電子デバイスの PCB 設計における EMC 技術の適用戦略について説明します。 EMC の概要と問題 EMC とは、デバイスま

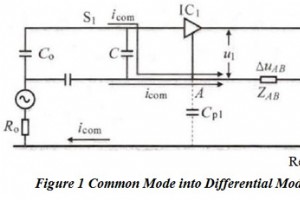

PCB のアース • PCB 内部信号への共通コード干渉の影響 プリント回路基板 (PCB) の内部プリント ラインは、基準グランド ボードに関連する寄生パラメータを備えており、機能信号が PCB 内で送信されている場合、回路内の同じネットワーク内の同じ等電位ノードはもはや等電位ではありません。 PCB 内の電流 i はソース エンドから始まり、一連のキャリア リターンを信号ソースに渡し、信号を形成します。さらに、i はインピーダンスの低い経路に沿って流れる傾向があるため、通常はインピーダンスの安定性で変化しません。 図 1 は、PCB 内でコモン モード干渉がディファレンシャル モー

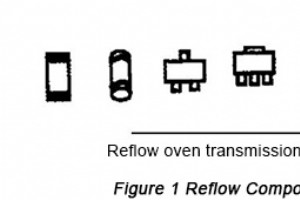

コンポーネントのレイアウトは、マシン全体の電気特性と機械構造の要件、および SMT 生産技術の要件を満たす必要があります。設計によって引き起こされる製品品質の問題を克服することは難しいため、PCB 設計者は基本的な SMT 技術の属性を理解し、さまざまな技術の要求に従ってコンポーネント レイアウト設計を実装する必要があります。優れた設計により、はんだ付け不良を最小限に抑えることができます。 全体的なコンポーネント レイアウトの設計 • PCB 上のコンポーネント レイアウトは平坦で均一である必要があります。質量の大きなコンポーネントは、リフローはんだ付けのプロセスで熱容量が大きくなり、過剰な

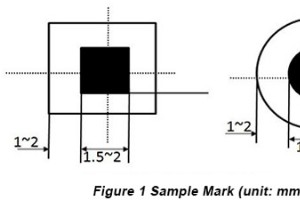

PCB 製造プロセスで生成されたエラーを修正するために、Mark は光学位置特定に使用される一連のパターンを参照します。マークは、PCB マークとローカル マークに分類できます。 マーク パターン マークの形状とサイズは、さまざまなモデルのマウンターの特定の要件に従って設計する必要があります。図 1 はマークのサンプルであり、次の表はマークの一般的な要件を示しています。 シェイプ 黒丸(●、最適選択)、三角(▲)、ひし形(◆)、四角(■)、十字(+)、白丸(○) サイズ 直径は 1.5 ~ 2 mm の範囲です。ミニバージョンや高密度レイアウトのマークは縮小可能ですが、直径0.5mm以

PCB に適用される製造のための設計の最も基本的な形式は、PCB 設計ソフトウェアでのデザイン ルールの使用とデザイン ルール チェックです。デザイン ルール チェック (DRC) は、デザインが PCB 製造業者の製造能力に適合しているかどうかを確認するプロセスです。通常、設計者は、PCB 製造業者がサポートする最高の公差を製造業者から取得し、これらの公差を設計プログラムにロードしてから、将来の設計で設計ルール テストを実行します。デザイン ルール チェックは一般的に PCB 設計ソフトウェアに統合されており、通常はアドオン サービスとは見なされません。より複雑であまり目立たない設計上の欠陥

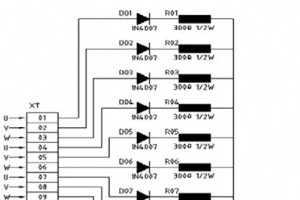

ソフトウェアシステムの開発と比較して、ハードウェア設計とその電子機器の最適化は、長い時間の消費と高コストなどの実用的な問題を抱えています。しかし、実際の設計では、技術者は原則的な問題に注意を向けがちですが、プリント基板の動作に大きな影響を与えるのは、細かいエラーを何度も修正しなければならないことです。 PCB を完全に生成することは不可能ですが、段階的な最適化は可能です。この一節では、最初に回路設計、PCB の製造、および保守に関するいくつかの問題をリストし、次に限られたコスト内でカスタム PCB を最適化するための使いやすい方法をいくつか紹介します。 マルチチャンネル電力整流 LED の耐電

パワー コンポーネントがますます小型化された表面実装パッケージで提供されるようになると、PCB 設計でこれらのコンポーネントの熱放散の要求を軽減するための一貫したアプローチを考え出すことが重要になります。 PCB 設計の熱特性の正確な数学的解析の開発は複雑なプロセスになる可能性がありますが、いくつかの単純なルールを適用して設計の熱伝導を改善することができます。最終的に、設計で熱放散を適切に制御することで、より信頼性が高く経済的な PCB 設計を作成できます。以下は、標準の熱放散モデルの簡単な説明と、設計で熱放散を処理するための一般的な規則です。 最初に、このエントリの残りの部分で使用される

産業技術