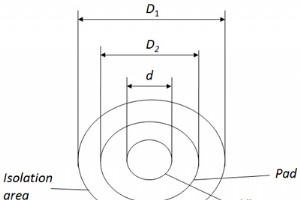

現在、高速 PCB 設計は、電気通信、コンピューター、グラフ、画像処理などの多くの分野で広く適用されており、すべてのハイテク付加価値製品は、低消費電力、低電磁放射、高信頼性、小型化、軽量化を目指して設計されています。重さ。これらの目標を達成するために、スルーホール技術 (THT) の設計と実装は、高速 PCB 設計において非常に重要です。 スルーホール技術 スルー ホールは、多層 PCB 設計に不可欠な部品の 1 つです。スルー ホールは、ビア、パッド、および電源プレーンの分離領域の 3 つの部分で構成されます。これは、次の図で示すことができます。 THT は、回路基板の各内部層または平面か

電子製品のアセンブリ密度の絶え間ない向上により、電子部品とデバイスの両方が小型化、ファイン ピッチ化、さらにはノー リード化されています。この記事では、QFN (クワッドフラット ノーリード) 部品に対応する優れたはんだペースト印刷技術について説明し、QFN 部品と LCCC (リードレス セラミック チップ キャリア) 部品の特徴を詳しく紹介します。また、QFN パッケージの外観設計、QFN パッド設計、QFN ステンシル開口部設計に基づいて、QFN 構造とパッド設計についても紹介します。最後に、QFN コンポーネントの優れたはんだペースト印刷技術を、はんだペースト成分、ステンレス ステンシ

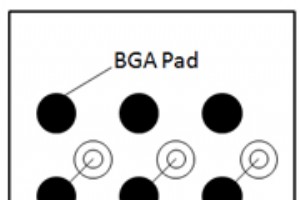

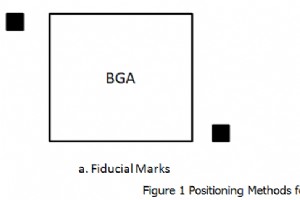

非常に大規模な集積回路 (IC) の急速な開発に伴い、エレクトロニクス アセンブリの需要は、従来のパッケージ タイプでは決して満たすことができず、より高い整合性、より小さな基板サイズ、およびより高い I に関する要求が奨励されているため、新しいパッケージが登場しています。 /O カウント。上記のすべての新しいタイプのパッケージの中で、BGA (ボール グリッド アレイ) パッケージは、従来のパッケージの特徴である複数の制限を打ち破る多様性により、最も幅広いアプリケーション フィールドを持つ主要なタイプです。はんだ付け技術に関する要素の観点からは、BGA パッケージは従来のパッケージ、たとえば

ビアは、多層 PCB (プリント回路基板) の異なる層にまたがるトレースを接続する導体としての役割を果たします。低周波の場合、ビアは信号伝送に影響しません。ただし、周波数が上昇し (1GHz 以上)、信号の立ち上がりエッジが急峻になる (最大で 1ns) ため、ビアは単純に電気接続の機能と見なすことはできず、シグナル インテグリティに対するビアの影響を慎重に検討する必要があります。ビアは、伝送ライン上で不連続なインピーダンスを持つブレークポイントとして動作し、信号の反射を引き起こします。それにもかかわらず、ビアによってもたらされる問題は、寄生容量と寄生インダクタンスに集中します。寄生容量による

チップ実装技術の発展に伴い、BGA (ボール グリッド アレイ) は標準的な実装形態と見なされてきました。数百のピンを持つチップに関する限り、BGA パッケージの適用は大きな利点をもたらします。 BGAチップは、BGAパッケージの形状でQFP(クワッド・フラット・パッケージ)チップに勝っています。 BGA パッケージは、QFP チップの周辺リードをはんだボール アレイに置き換えることで、チップの物理的サイズを劇的に縮小します。これは、複数の I/O ピンが利用可能な場合に特に顕著です。 BGA の表面積は I/O ピン数の改善に比例して増加しますが、QFP の表面積は I/O ピン数の 2

LED (Light Emitting Diode) ディスプレイは、高輝度、低エネルギー消費、長寿命、安定性などのメリットにより、電子産業に採用されています。ピッチ、安定性、明度、色深度 (グレースケール) などの技術指標が絶えず進歩しているため、プリント回路基板 (PCB) は、最終製品の品質と信頼性に関してますます高度な要件を満たす必要があります。 LED PCB 製造の後退 • 回路図 LED側は配線やパッドが高密度に配置されているため、製造時の最優先事項はスクラッチの低減です。露出が実装されているので、参考図に従って密な回路層を設計することをお勧めします。ビア フィリング プロ

今日では、多数のハンドヘルド ワイヤレス デバイスや医療、通信などの商業産業で、RF/マイクロ波 PCB の幅広いアプリケーションが見られます。RF (無線周波数)/マイクロ波回路は、表皮効果やカップリング効果、干渉、回路内の放射は、実際のプリント回路基板 (PCB) 設計では制御が困難です。よく発生する問題には、デジタル回路とアナログ回路間の相互干渉、電源によるノイズ干渉、および不条理なレイアウトによる同様の干渉問題が含まれます。結果として、PCB 設計の長所と短所のバランスを取り、干渉を縮小する方法は、RF/マイクロ波 PCB 設計の重要な側面です。 すべての設計は異なりますが、経験は

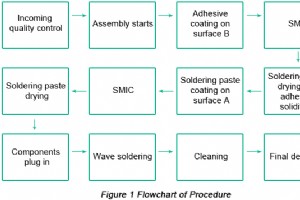

エレクトロニクス製品の品質は、組立技術に大きく依存します。ボックス ビルド アセンブリとは、設計ファイル、作業手順、技術に従って、複数のコンポーネントとアクセサリを組み立てて、回路基板または筐体の特定の位置に固定し、統合システムを生成するプロセスを指します。次に、テストと検査の後、これらのシステムは最終製品になり、パッケージ化された後、世界中の営業所に配布されます。 技術ファイルは、量産される電子製品のモジュールのうち、実際には製造工程全体の各段階の技術的特徴を示すファイルで構成されています。段階は、アセンブリ準備、サブアセンブリ、およびボックス ビルド アセンブリに要約できます。a.組立

EMC は、Electro-Magnetic Compatibility の略で、電子デバイスが同じ電磁環境で独自の機能を実装できる共存状態を指します。簡単に言えば、EMC は、電子デバイスが相互に干渉することなく、独立して正常に動作することを可能にします。つまり、これらの電子デバイスは、システム全体で相互に互換性を持つことができます。 EMC は EMI (Electro-Magnetic Interference) を制御することによって達成されるため、EMI の導入、EMI に関する研究、EMI 対策ソリューション、EMI 管理など、EMI に関する一連の研究によって発展します。 EMC

ラップトップ PCB に関しては、6 層または 8 層の回路基板が一般的に選択されます。ただし、コストを考慮すると、6 層 PCB が PCB 設計者にとって最適な選択です。悲しいことに、6 層 PCB の EMC (電磁両立性) 設計は、基板設計者を悩ませてきました。 ラップトップの開発設計は非常に複雑な手順であるため、EMC 設計は最初から最後まで慎重に検討する必要があります。実際のところ、最適な EMC の達成は、この記事で紹介し、詳細に説明する 3 つの主要な考慮事項に依存します。 最初の考慮事項:スキームの設計 ラップトップ PCB 設計のプロセス中、最初のステップはスキーム設

Mil/Aero 電子製品の PCB 要件 電子技術者が軍事/航空宇宙 (略して mil/aero) アプリケーションの PCB 設計を準備する場合、いくつかの詳細と性能要件を考慮する必要があります。ミル製品と航空製品の両方が、複数の動作条件と幅広い動作温度範囲を必要とすることは一般的に知られています。砂漠のような極端な暑さや南極のような異常な寒さなど、複数の厳しい環境に耐えることができなければなりません。極端な温度とは別に、湿度も重要な考慮事項です。その結果、ミル/航空用途向けの PCB を設計するプロセスでは、温度や湿度など、製品の特別な作業条件を慎重に考慮する必要があります。 軍用

薄膜マイクロ ストリップ回路は、マイクロ波通信、電子対策 (ECM)、航空宇宙産業などで広く適用されています。高精度・高安定な薄膜埋め込み抵抗器です。薄膜 IC では、薄膜抵抗器に厳しい要件が求められます: a.二乗抵抗は十分に広くする必要があります。 b.抵抗の温度係数が小さいこと。 c.基材との接着力は十分に強くなければなりません。 d.薄膜抵抗器は、安定した信頼性の高い性能を備えている必要があります;e.フィルム撮影は簡単で便利であるべきです;f.高温処理に耐えることができなければなりません,高いパワーと比較的広い適用範囲。 組み込み PCB の簡単な紹介 1959 年には、Jack

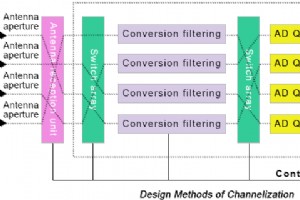

デジタル化を推進するマイクロエレクトロニクスと帯域幅デバイス技術の発展に伴い、RF 統合はより高いレベルに達し、より広い帯域幅と、体積、重量、およびコストの点での漸進的な削減が実現します。さらに、システムのハードウェア構成と統合構造に革命的な変化が起こり、ハードウェアの一般化が避けられない傾向になります。空中ミッションシステムの統合と小型化設計により、すべてのシステムのアンテナを周波数帯域と機能に応じて少数のアンテナに集約または再構築できます。また、アンテナ、アナログ回路、制御回路、デジタル回路、接続ネットワークを総合的に処理することで、広い周波数スペクトル、多チャンネル、自己適応性を備えたR

電気製品には EMI (電磁干渉) がつきものです。電子製品の多機能化は、人々のさまざまな期待に応え、人々の健康と環境の安全を直接脅かす一連の EMI 問題の発生にもつながります。自動車に対する EMI の影響は非常に突出しているため、外部の無線デバイスの性能に影響を与え、車内の電子デバイスにある程度の干渉を引き起こします。したがって、EMI を理解し、予防策として自動車回路設計のヒントに焦点を当てることが非常に必要です。 自動車回路における EMI の分析 EMIの問題は通常、電子製品で発生します。これは、電子機器、コンポーネント、システムの間など、電子製品のいたるところに見られます。 E

はんだマスクとは? ソルダー レジストまたはソルダー ストップ マスク/コーティングとも呼ばれるソルダー マスクは、PCB の信頼性と高性能を確保するために、プリント回路基板 (PCB) の上面と底面の両方に半田付けする必要のない銅配線を覆う薄い層です。樹脂は通常、耐湿性、絶縁性、はんだ耐性、耐高温性、および美観の点で優れているため、はんだマスクの主要な材料として選択されます。 ほとんどの PCB は緑色であると見なされていると考えられていますが、これは実際にははんだマスクのグリーン オイルの色です。ただし、はんだマスクは、緑、白、青、黒、赤、黄などのさまざまな色で表示できます。さまざま

ラップトップの繁栄と幅広い用途により、製品の品質と製造効率を向上させることが重要になり、ラップトップの製造プロセスにおける主要な技術と製品の品質管理が最も集中しています。この記事では、PCB 設計、小型部品の組み立て技術、生産ライン設計、および PCB 洗浄に関する重要な技術の分析に基づいて、自動機械組み立ての効率と製品の歩留まり率を高める方法を検討します。製品設計と主要な技術と効果的な品質管理の調整を通じて、自動機器は、ラップトップ業界での自動デバイスのアプリケーションに効果的な品質保証を提供するために、ラップトップ アセンブリ機能の要件を満たすことができます。 PCB 設計 • コンポー

電子技術の絶え間ない進歩、デジタル システムのクロックの高周波化、ますます短い立ち上がりエッジ時間により、PCB システムは高性能のシステム構造になり、コンポーネントをサポートする単なるプラットフォームをはるかに超えています。電気的性能の観点からは、高速信号間の相互接続はもはや迅速でも透過的でもなく、リード間の相互接続が高速 PCB およびボード プレーンの特性に及ぼす影響は、もはや無視できません。反射、クロストーク、遅延、通話、高速信号相互接続によって引き起こされるインピーダンス マッチングなどのシグナル インテグリティの問題にうまく対処し、信号伝送の品質が設計の成功を左右することを保証しま

PCB(プリント回路基板)は、電子製品に適切に実装できるコンポーネントのプラットフォームとして、コンポーネント間の電気的接続として重要な役割を果たし、電子デバイスまたは機器のベースを占めています。そのため、その性能や品質はそのままエレクトロニクス製品に直結します。マイクロエレクトロニクス技術の急速な発展に伴い、多数の電子製品が連携して動作する傾向があり、それらの間の干渉がますます増加しています。さらに、PCB 密度の増加は、PCB 設計の品質が干渉の程度と干渉耐性を決定する上で重要な役割を果たすという事実につながります。その結果、最適な性能を得るために回路が必要な場合、コンポーネントの選択と回

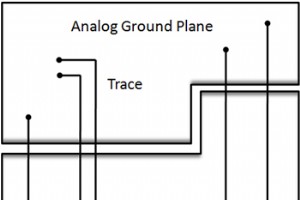

クロック周波数がますます上昇する電子システムのプロセスでは、タイミングシーケンスの誤りや伝送ラインの反射の誤りなど、シグナルインテグリティの問題が徐々に発生し、回路システムの正常な動作に悪影響を及ぼします。さらに、PCB 上のトレースが非常にコンパクトになるため、クロストーク ノイズが発生し、信号伝送に悪影響を及ぼします。高速デジタルアナログ混合回路の場合、実際の信号実行状況に応じて、PCB 設計を合理的に実装して、信号の完全性の問題を解決し、信号伝送の品質を常に向上させ、さまざまな開発のための重要な情報源を提供する必要があります。産業と分野 高速デジタル/アナログ混合回路のシグナル インテグ

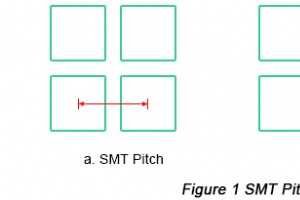

小型化、軽量化、高性能化に向けた電子部品パッケージ技術の発展に伴い、部品の機能密度を高め、入力端子と出力端子間の間隔を狭くすることが電子部品の開発傾向であり、これは自動組立技術によって最もよく示されています。 SMT(表面実装技術)による。コンポーネントの表面実装を実装するための最初のステップは、構造化された PCB が得られるように、PCB 上に対応するパッドを製造することです。次に、ステンシル印刷技術を適用して、PCB パッドの表面にはんだペーストを覆います。最後に、加熱を行ってはんだペーストを液体に変換し、コンポーネントのピンと PCB パッドの間に液体ブリッジを形成します。 PCB 上

産業技術