次の金属製造プロジェクトに着手するときは、使用する鋼の種類を検討することが重要です。金属加工プロジェクトに適切な種類の鋼を選択することは非常に重要であり、めったに言及されない決定です。鋼にはさまざまな種類がありますが、最も一般的なのはステンレス鋼と炭素鋼の 2 つです。これら 2 つのタイプは同じように見えますが、いくつかの重要なニュアンスが異なります。決定を下すのに役立つように、炭素鋼とステンレス鋼の特性の違いをさらに紹介します。 炭素鋼とステンレス鋼の材料に関する基礎知識 鋼は主に鉄と約2%の炭素で構成されています。炭素含有量が 2% を超えると、鋳鉄と呼ばれます。鋳鉄には有用な用途

序文 業界では、インダストリー 4.0 を実現したいのであれば、学ぶべきことがまだたくさんあるとよく言われます。学ぶべき知識の中で、職人技は最も基本的で、最初に理解される. 工場の全生産工程関連業務において、工程作業は基本的かつ主導的な位置にあります。設備が工場の筋肉であり、センサーとネットワークが工場の神経である場合、クラフトは工場の魂です。したがって、プロセスを改善することが不可欠です。 1. プロセス作業の改善は、既存のプロセスの無駄のない最適化から始め、プロセスの標準化を実施し、プロセスの無駄を省き、プロセスの堅牢性を調査する必要があります。 従来の生産方法であろうと

リーマ加工では、穴径が大きすぎたり、内穴の面粗度が高いなど、多くの問題が発生することがよくあります。今日は、よくある 10 の問題と解決策をまとめます。 1. A パーチャー 私 増加 A nd T 彼 え エラー 私 L 大きい リーマの外径の設計値が大きすぎるか、リーマにバリがあります。 切断速度が速すぎます。 不適切な送りまたは過剰な取り代。 リーマーの切り込み角度が大きすぎます。 リーマーが曲がっています。 リーマーには刃先があります。 研磨中のリーマ刃の振れが悪すぎる。 切削油の選択が不適切です。 リーマーを取り付ける際、

北京時間の 2021 年 1 月 27 日、全世界での COVID-19 の累積感染者数が 1 億人を超えました。この日は特別な意味を持って歴史に記録されます。 1億人!これは非常に膨大な数であり、ウイルスが地球上の人類の約 70 分の 1 に侵入したことを意味し、衝撃的です。これは非常に悲しい数字です。 現在、世界で確認されたコロナウイルスの症例は1億人を超えています。これは、12 か月前にはほとんど想像できなかった数字です。 1 年後、パンデミックは、何十億もの人々の日常生活に対する支配を緩める兆候をほとんど示していません。世界の一部の地域では感染者数が急増し続けており、Covid-19

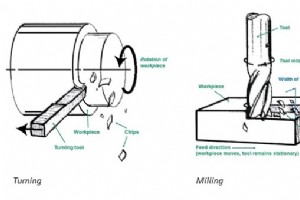

CNC 加工工場で部品を製造したいが、正しいプロセスがわからない場合は、混乱を招く可能性があります。特に、CNC 加工サービスに慣れていない場合。 まず、機械工は特定の自動化技術を使用して部品を作成することを覚えておいてください。最も一般的なものは、CNC フライス加工と CNC 旋削加工です。どちらにも特定の目的があり、両者の間に競合はありません。つまり、CNC 旋削を理解することは、CNC フライス加工を理解することと同じくらい重要です。 この記事は CNC 旋削に関するものなので、製造にとって何が重要なのかを理解しましょう。 何 私 の CNC T うねっている?

機械加工では、被削材、環境、加工方法など様々な要因により、機械的摩耗が発生します。機械的摩耗は、製品の品質、精度、および処理効率に非常に有害です。したがって、機械加工を行うすべての人にとって、機械加工を防止することは非常に重要です。 1.機械的摩耗の一般的な種類と特徴

高速加工の歴史 高速加工技術は、1920 年代にドイツの発明家カール・サーモン博士によって開発されました。その作成者は、特定の被削金属についてそれを実現しました。 切削工具と工作物の間の界面で発生する熱は、特定の臨界スピンドル速度でピークに達します。 高速機械加工は、複雑なコアとキャビティの形状を持つ金型、および航空宇宙産業の構造部品を製造するために使用されます。これは、非常に高速でありながら非常に軽い低圧切断に焦点を当てたプロセスです。これらの急速な削減は、材料除去率の全体的な増加を意味します。 高速加工の定義 高速切削技術の発展に伴い、高速フライス加工技術の応用はますます広

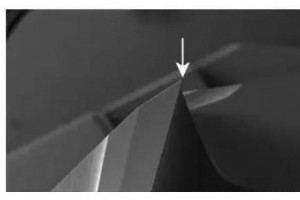

マシニングセンターで使用するCNC工具は、できるだけ高速ではないでしょうか?なぜパッシベーションなのですか? 実際、ツールのパッシベーションは誰もが文字通り理解しているものではなく、ツールの寿命を延ばす方法です。 レベリング、研磨、バリ取りなどの加工により、切削工具の品質を向上させます。これは実際には、ツールが細かく研磨された後、コーティング前の通常のプロセスです。 ツールのパッシベーションとは? ツールのバリ取り、レベリング、研磨により、ツールの品質が向上し、寿命が延びます。工具の仕上げ研磨やコーティングまでの工程名は、国内外で統一されていません。 「刃研ぎ」「刃強化」「刃研ぎ」「

表面硬化プロセスは、機械、電子機器、医療機器、航空宇宙、石油およびガスなど、業界全体で当社の製品にとって非常に重要です。多くの製品を生産し、最終的にはさまざまなタスクを実行します。多くの用途では、主に表面に高い硬度または強度が必要であり、複雑なサービス ストレスには、通常、硬い耐摩耗性表面だけでなく、衝撃応力に耐えるためのコア強度と靭性も必要です。 主な特徴に関する 2 つの一般的なプロセス これらの異なる特性を取得するために、2 つの一般的な方法が使用されます。 1) 焼き入れ焼き戻し前後で表面の化学組成を変化させる。使用されるプロセスには、浸炭、窒化、シアン化、浸炭窒化が含まれます

CNC ターニングは、コンピューターに依存してデジタル設計図の正確な表現を作成する機械加工プロセスです。近年、CNC 技術の急速な発展により、金属、プラスチック、さらには木材でできた信頼性の高い部品、製品、ツールがかつてないほど簡単に使用されています。 旋削は旋盤を使用する行為であり、切削工具を使用してより大きなワークピースから材料を除去します。今では、CNC コンソールの助けを借りて、旋削プロセスへの手動介入を排除できます。 CNC旋盤でカスタムパーツを正確に加工できる高速で信頼性の高いツールを業界に提供し、不要な材料を除去して目的の形状を形成します。 (関連記事:CNC 旋削とは? CN

工具のたわみは、CNC 加工における一般的な課題の 1 つです。機械のびびりの原因となり、加工部品の表面仕上げを損ない、寸法精度を損ないます。通常、ツールはチャックにしっかりと固定されますが、操作中に材料の反力がツールの操作力を上回り、ツールを予期しない方向に押したり、たわませたりすることがよくあります。 高精度、高精度、高品質の表面仕上げを備えた部品を製造するには、工具の変形を最小限に抑えることが重要です。切削抵抗が工具の剛性を超えると、工具のたわみが発生し、工具が曲がります。操作中、ツールは曲がっていないかもしれませんが、最終テストで証明する必要があります。デフレクション ツールで作成さ

プロジェクトで電子CAD図面を入手できれば、図面作成の手間が大幅に省け、効率化・精度アップにつながります。ただし、一部の図面の不規則性などにより、CAD図面をソフトウェアにスムーズにインポートできるとは限りません。次に、電子図面が不完全または不完全であることが判明した場合、それを正常にインポートするためにどのような方法とヒントが試行されますか? CAD D ローイング 私 V すべて S モール A 後 私 インポート CAD 図面をソフトウェアにインポートした後、表示が非常に小さく、最大化しても表示が非常に小さくなります。ただし、CADソフトで開くと

CNC製造および加工装置の普及により、切削技術の開発が促進されました。私たちは、効率の向上、製品品質の向上、ほぼすべての製品を正確な精度で製造する能力を目の当たりにしました. 超耐熱合金や複合材料の出現により、切削工具の品質要件はますます厳しくなっています。工具の摩耗が最も一般的です。長時間の使用により、動作不良や不具合が発生する場合があります。実際、すべての切削工具は製造期間中に摩耗します。 これはよくあることですが、過度の摩耗は当社の製品や機械にとって良くありません。この摩耗によって生じる不均一性は、ワークピースに悪影響を及ぼし、主要な機器を損傷する可能性があります。工具の摩耗も故障の

完璧な CNC 機械加工部品を得るには、いくつかの点に留意する必要があります。これらの主な指標のいくつかは、正しいサイズと公差、形状、使用される原材料の品質など、製造を開始する前に表示されました。しかし、加工部品が製造された後、いくつかの作業を行う必要があります. 表面仕上げ:機械加工された部品の全体的なテクスチャ (レイイング、粗さ、うねり) を定義および調整するのに役立つプロセス。完璧な表面仕上げの重要性を無視することはできません。これは、航空宇宙および医療用途で特に重要です。仕上げ段階のスクラップ部品は、ワークショップが期待する結果ではありません。しかし、完成段階に入る前に、どの変数を

加工精度は、主に製品の細かさを特徴付けるために使用され、加工面の幾何学的パラメータを評価する用語です。加工精度は公差等級によって測定されます。グレード値が小さいほど、精度が高くなります。 IT01、IT0、IT 1、IT 2、IT 3 から IT18 までの 20 の公差等級があります。その中で、IT01 は部品の加工精度が最も高く、it18 は部品の加工精度が最も低いことを示しています。一般産業・鉱業機械は同7、一般農業機械は同8に属する。製品部品のさまざまな機能に応じて、必要な加工精度が異なり、加工形態と加工技術も異なります。このペーパーでは、旋削、フライス加工、平削り、研削、穴あけ、中

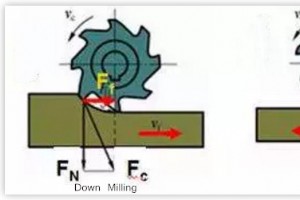

フライスは一般的に多刃の工具です。同時に切削に関与する多数の歯、長い刃先、および高速の切削速度により、生産性が高くなります。さまざまなフライス カッターを適用すると、平面、溝、段差などを処理でき、歯車、ねじ、スプライン シャフトの歯形、およびさまざまな成形面も処理できます。 フライスカッターの種類と用途 フライスカッターの種類は、歯の構造に応じて、鋭利な歯のフライスカッターとレリーフの歯のフライスカッターに分けることができます。歯とフライスの軸の相対位置に応じて、円筒フライス、角度フライス、正面フライス、フォーミングフライスなどに分けることができます。歯の形状によって、に分けることができます

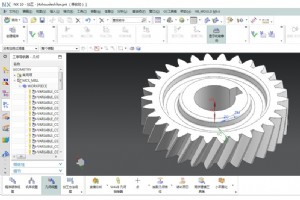

ねじ加工は、CNC マシニング センターの非常に重要な用途の 1 つです。ねじの加工品質と効率は、部品の加工品質とマシニング センターの生産効率に直接影響します。 CNCマシニングセンターの性能の向上と切削工具の改良により、ねじ加工の方法は絶えず改善されており、ねじ加工の精度と効率は徐々に向上しています。技術者が処理中にねじ加工方法を合理的に選択し、生産効率を向上させ、品質事故を回避できるようにするために、CNC マシニング センターで実際に一般的に使用されているいくつかのねじ加工方法を以下に要約します。 タップ加工方法 1 タップ処理の分類と特徴 タップによるねじ穴加工は、最も一般的な加

機械加工業界では、マシニング センターの位置決め基準が重要であることはわかっていますが、その基準とは何ですか? 1. 設計データムを含むステーション加工をマシニングセンタで同時に完了できない場合は、位置決めデータムと設計データムをできるだけ重ねてください。同時に、この基準で位置決めした後、すべての重要な精密部品を 1 回のクランプで加工できることを考慮する必要があります。通常、マシニングセンタで完結する工程は最後にまとめます。 2.マシニングセンタの各ステーションの加工とデータム加工の両方を行う場合、位置決めデータムの選定は、加工内容を極力網羅することを考慮する必要があります。このため、す

1. CNC マシニング センターの一般的な障害の種類 1.1 システム障害 システム障害は、CNC マシニング センターで比較的一般的なタイプの障害であり、主にそれ自体の状態と、使用される基準を満たさない関連コンポーネントの障害によるものです。冷却システムが漏れた場合、長期間使用した後、冷却システムに大きな圧力がかかります。高負荷環境下では漏れやすく、CNCマシニングセンターは操作中に熱を発生し、システムの応答が遅くなり、遅さは加工の精度にも大きな影響を与えます.深刻になると、マシニングセンターが警報を発して自動停止します。同時に、異軸移動時にマシニングセンタが規定範囲を超えて移動する場合

CNC 加工では、いくつかの問題が発生することがよくあります。この 30 点をマスターすれば、あなたの加工作業に役立つと思います。 切削温度への影響:切削速度、送り速度、切り返し量 切削力への影響:バックカット量、送り速度、切削速度。 工具の耐久性への影響:切削速度、送り速度、工具への戻り量。 バックグラブの量が 2 倍になると、切断力が 2 倍になります。 送り速度が 2 倍になると、切削抵抗は約 70% 増加します。 切断速度が 2 倍になると、切断力は徐々に減少します。 つまり、G99 を使用すると切削速度が大きくなり、切削抵抗はあまり変化しません。 鉄くずの排出量と

製造プロセス