CNC 機械加工は基礎産業であり、おそらく最も重要な製造プロセスです。これらの機能により、世界的な技術進歩を促進してきました。 主要な製造国として、中国は CNC 機械加工サービスの世界有数のプロバイダーになりました。したがって、世界中のますます多くの企業が中国からの CNC 機械加工サービスを探しています。これは、CNC 機械加工サプライヤーにとってホットな話題となっています。 中国のラピッド プロトタイピング会社と協力することを選択したことで、外部の CNC 機械加工サービス プロバイダーと連携する利点が強化され、増加しました。 ほとんどの西側の製造会社と比較して、原材料コストの低さ

多くのユーザーは、レーザー切断機を購入する際の選択方法や、レーザー切断機の切断品質の基準を判断する方法を知りません。今日は、参考までに 9 つのアイテムをリストアップしました。 1.粗さ。 レーザー切断部は縦のラインを形成します。線の深さによって、切断面の粗さが決まります。線が浅ければ浅いほど、切断面は滑らかになります。粗さはエッジの外観に影響を与えるだけでなく、摩擦特性にも影響を与えます。ほとんどの場合、粗さを最小限に抑える必要があるため、テクスチャが浅いほど、切削品質が高くなります。 2.材料の堆積。 レーザー切断機は、最初にワークピースの表面に特殊な油性液体の層を当ててから、ワー

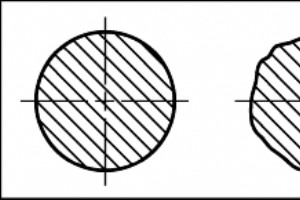

示されている 2 つの断面を考えてみましょう。どの断面が真円ですか?実際、完全に丸い断面はありません。右側の断面が十分に丸いかどうかはどうすればわかりますか?したがって、循環性を使用する必要があります。 GD&T 循環性の定義 真円度の幾何公差は、4 つの形状コントロールの 1 つです。その他のタイプは、真直度、平面度、および円筒度です。真円度とも呼ばれ、円柱状のピンや穴の直径など、フィーチャの真円度を制御します。目標は、完全な円に関連する円形フィーチャの必要な精度に制限を設定することです。 円形フィーチャの例には、円柱、球、円錐などがあります。ボールベアリングやスプールなどの可動

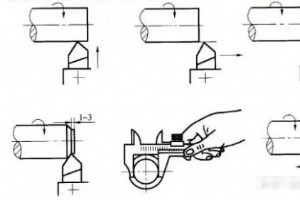

工業生産では、装置部品や加工物の寸法精度を確保するために、各種生産・加工工程においてノギスやマイクロメータなどの精密測定器の使用が欠かせません。そして、それはまさにその精度のためであるため、使用するときは、標準的で合理的な操作プロセスに従う必要があります。さらに、精密測定ツールの修理とメンテナンスにも高い要件があります。対策が不適切な場合、測定ツールの精度と信頼性が損なわれる可能性があるため、ユーザーは正しい方法を習得する必要があります。 要件 ふ または T 彼 C 正解 う そう おお f P 修正 M 緩和 T ツール すべての機器が鍛造ブランクやエメリーなどの研磨剤などの精密測

製造業者は、いくつかの利点があるため、CNC 加工を選択します。 CNC 機械加工は、従来の機械加工よりも生産性を高め、エラーを少なくすることができますが、品質検査は依然として製造プロセスの不可欠な部分です。品質管理と検査は、処理のすべての段階で行われます。また、品質管理とは異なり、ここで重要なのが品質保証です。品質保証とは、組織および認定機関によって設定された品質検査のプロセスを指します。これには、関連文書も含まれます。したがって、品質保証はプロセスとドキュメントの確立であり、品質管理は定期的または必要に応じて実施されると言えます。 品質管理は、製品、部品、プロセス、ツール、機械など、あら

2021年までに、前例のない状況により、CNC業界の技術革新と進歩が大幅に加速しました。自動化、廃棄物削減、グローバルな競争、最新の新興技術への注目のおかげで、一連の刺激的なトレンドと革新がもたらされ、CNC 業界の様相をさらに変えるでしょう。今日の製造業では、高まる生産性への要求に対応するために、テクノロジーに対する需要が高まり続けています。コンピュータ数値制御 (CNC) 機械加工は、精度、精度、速度を向上させることで、世界中の企業が製造目標を達成するのに役立ちます。 この記事では、製造における CNC 機械加工技術の役割と利点について説明します。 CNC テクノロジー 私 最新の製造

加工精度とは、加工後の部品の実際の幾何学的パラメーター (サイズ、形状、および位置) が、図面で指定された理想的な幾何学的パラメーターに一致する程度を指します。この適合度が高いほど、加工精度が高くなります。 今日は、次の 3 つの側面から説明します。 部品の寸法精度の出し方 形状精度の取得方法 位置精度の取得方法 部品の寸法精度の求め方 (1)試し切り方法 つまり、最初に機械加工された表面の小さな部分を切り取ってみて、テストカットのサイズを測定し、加工要件に従ってワークピースに対する工具の刃先の位置を調整してから、切断してみてください。その後、測定しますので、2、3回の試し切りと測

形状精度の取得方法 (1) 軌道法 この加工方法は、工具先端の移動の軌跡を使用して、加工面の形状を形成します。通常の旋削、フライス加工、平削り、研削はすべて工具先端軌跡法に属します。この方法で得られる形状精度は、主に成形動作の精度に依存します。 (2)成形方法 成形工具の形状は、機械加工された表面の形状を得るために工作機械の特定の成形動作を置き換えるために使用されます。成形旋削、フライス加工、研削など。成形方法で得られる形状精度は、主に刃の形状に依存します。 (3) 生成法 ツールとワークピースによって形成された包絡面を使用して、歯車のホブ切り、歯車の成形、歯車の研削、刻み付きキ

ねじ加工は、CNC マシニング センターの非常に重要な用途の 1 つです。ねじの加工品質と効率は、部品の加工品質とマシニング センターの生産効率に直接影響します。 CNCマシニングセンターの性能の向上と切削工具の改良により、ねじ加工の方法は絶えず改善されており、ねじ加工の精度と効率は徐々に向上しています。技術者が加工において合理的にねじ加工方法を選択し、生産効率を向上させ、品質事故を回避できるようにするために、実際に cnc マシニング センターで一般的に使用されるいくつかのねじ加工方法を以下に要約します。 タップ P 処理中 M 方法 1 タップ処理の分類と特徴 タップによるねじ穴

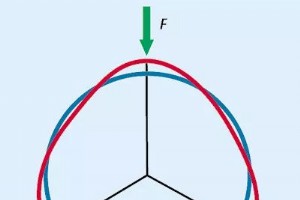

機械加工では、類似性の概念は致命的です。類似した製品を他の製品と組み合わせて使用すると、欠陥が拡大し続け、工場の加工品質がハイエンドの精密製造要件を満たせなくなります。マシニング センターでのワークの変形の問題は解決が難しいことは誰もが知っているので、まず変形の原因を分析し、次に対策を講じる必要があります。 1.ワークピースの材質と構造が変形に影響します 変形量は、形状の複雑さ、縦横比、肉厚に比例し、材料の剛性と安定性に比例します。したがって、これらの要因がワークの変形に与える影響は、部品の設計時に可能な限り低減されます。特に大きな部品の構造では、構造は合理的でなければなりません。加工

コストと品質のバランスを取ることは、継続的な生産闘争です。プロジェクトの品質を犠牲にすることなく、どこでコストを削減できるかを知ることは困難です。金属部品を扱う場合、高品質の部品を製造しながら予算を満たす方法がいくつかあります。材料、設計、公差、表面処理、納期など、CNC 機械加工部品のコストに影響を与える要因はいくつかあります。 ここでは、設計を最適化し、より費用対効果の高い選択を行うのに役立つ 6 つのヒントを紹介します。これにより、金属部品の CNC 加工プロジェクトのコストを節約できます。 適切な金属素材を選択 これは、金属加工部品の最初で最良のコスト削減戦略の 1 つです。

今日、あらゆる種類の製造への参加には、何らかのアウトソーシング要因が伴う可能性があります。これまで、ほとんどの企業は、これが品質を管理する唯一の方法であると信じており、自社の製品に誇りを持っていたため、他の企業がそれに参加することを信頼していなかったため、すべての社内業務を完了するのに苦労していました. しかし、これほど幅広い製造プロセス (CNC 加工など) の専門知識を持つことは不可能であることが次第にわかってきたため、この製造戦略は急速に変更されました。市場競争力を維持するために必要な規模の経済は言うまでもありません。 CNC 機械加工の利点は、製品にこの技術が必要な場合、設備を購入す

金属が異なれば材質も異なるため、CNC フライス加工の方法がまったく同じというわけにはいきません。この記事では、さまざまな材料に対するさまざまなフライス加工方法と提案を簡単に紹介します。 スチール M 病気 鋼の被削性は、合金元素、熱処理、製造プロセス (鍛造、鋳造など) によって異なります。より軟らかい低炭素鋼を加工する際の主な問題は、構成刃先の形成と工作物へのバリの形成です。より硬い鋼を加工する際のチッピングを避けるために、フライスとワークピースの相対位置がより重要になります。 提案: 鋼部品をフライス加工する場合は、フライスカッターの位置を最適化して、工具が後退したときに厚い切

優れた研磨技術により、SUS304 パーツは数分でまばゆい鏡になります。 精密部品の研磨では、通常、砥石ストリップ、ウールホイール、サンドペーパーなどを使用して、材料の表面を塑性変形させ、ワークピースの表面の突起を除去して滑らかな表面を取得します。手動操作が一般的に主な方法です。超仕上げ研磨法は、高い表面品質要件に使用できます。超仕上げ研磨は、特殊な研磨工具を使用し、高速回転する研磨剤を含む研磨液中でワークの加工面に押し当てます。研磨により、Ra0.008 μm の表面粗さに達することができます。 研磨に一般的に使用されるツールと仕様 1) 金型研磨に一般的に使用されるツールは、サンドペ

相手先ブランド供給 (OEM) 部品が違いを生み、この違いは精密機械加工で拡大されます。 OEM 部品の利点は重要であり、どの業界でも違いを生むでしょう。この状況を明らかにするために、OEMとは何か、OEMとODMの違い、および精密部品製造におけるOEMの利点. OEM とは? 「OEM」とは、Original Equipment Manufacturerの略です。 OEM 製造は製品またはコンポーネントを生産しますが、元の会社によって確立された設計仕様に従って作成されるため、OEM の定義は誤解を招く可能性があります。 OEM 製造会社が果たす役割は、純粋に製造上の問題であり、両社は互

効率は製造業の王様です。 CNC 工作機械は、生産量を増やし、一貫した品質を維持するために、機械部品の生産を自動化するための主要なツールです。 CNC マシニング センターは、機械加工ワークショップの効率を向上させる上で重要な役割を果たします。マシニングセンターは、高精度・高能率の総合加工設備です。 1 回のクランプで、さまざまな複雑な部品の穴あけ、フライス加工、中ぐり、エキスパンド、リーマ、リジッド タップなどのさまざまなプロセスを完了することができ、加工効率が大幅に向上します。 この記事では、CNC マシニング センターのいくつかの主な利点と、当社のマシニング センターについて簡単に紹介

CNC 加工 、CNC マシンによる機械加工を指します。 CNC 加工は、プログラミング後にコンピュータによって制御されるため、CNC 加工には、安定した加工品質、高い加工精度、高い再現性、複雑な表面加工、高い加工効率などの利点があります。実際の加工工程では、人的要因と操作経験が最終的な加工品質に大きく影響します。この記事では、CNC 加工に関する 12 の貴重な経験をまとめています。私たちの専門的な経験がお役に立てば幸いです。 1. の分割方法 CNC 機械加工 手順? CNC 加工手順の分割は、通常、次の方法に従って実行できます。 ツール集中発注方式とは、使用するツールに応

6. CNC 中の監視と調整方法 機械加工 ? ワークピースが整列され、プログラムがデバッグされた後、自動処理段階に入ることができます。自動加工工程では、オペレータは切断プロセスを監視して、異常な切断によるワークの品質問題やその他の事故を防止する必要があります。 切断プロセスを監視するために、主に次の側面が考慮されます。 1. 加工プロセスの監視 荒加工の主な考慮事項は、ワークピースの表面の余分なマージンを迅速に除去することです。工作機械の自動加工プロセスでは、設定された切削量に応じて、工具はあらかじめ決められた切削経路に従って自動的に切削します。このとき、オペレータは切削負荷表

ワークを切断する際、気をつけないと簡単にスクラップになってしまいます。 SANS Machiningは、10年以上の加工経験の観点から、「機械加工プロセスでスクラップ率をどのように減らすか」という問題を次の側面から要約します。 1 描画要件の確認 機械製品・部品の加工・製作はすべて図面を元に行っております。これは最高で最高の生産データです。描画せずに処理について話すのは非現実的です。そのため、描画の正確性を確保するために、次の側面を検討する必要があります。 A.使用されている図面が最新であることを確認する B.図面でさまざまな処理要件を確認 たとえば、寸法要件、動作公差要件、粗

当社と協力する場合、さまざまなグレードの熱可塑性樹脂や金属を含む数百の製造材料から選択できます。機械加工プロジェクト用に独自の材料を提供することを選択することもできますが、ほとんどのお客様は、当社が提供する多くのオプションから材料を選択します。材料を選択する際は、その性能、製造可能性、外観、およびコストを考慮してください。 当社が機械加工用に提供する最も一般的なプラスチック材料の選択肢の 1 つは、デルリン アセタール ホモポリマー (ポリオキシメチレン POM) です。 したがって、この記事では、Delrin 加工の基本的な知識を紹介します。Delrin とは何か、Delrin の利点と

製造プロセス