近年では、CNC 加工 ワークショップのやり方を完全に変えました。部品の CNC 機械加工に依存しているほとんどすべての業界は、高精度の CNC 工作機械自体を使用するか、原材料をカスタマイズされた機械加工部品に加工して個々の部品に加工する専門の機械加工サービスに依存しています。中小規模の大量生産機械部品を設計する設計者にとって、まったく新しい可能性の世界が開かれます。 この早い段階での検討は、製造プロセスの時間と費用を削減するのに役立ちます。これは、何千もの部品を注文する場合に重要です。 部品が試作品の場合、性急な設計により製造コストが高くなり、大量生産に移行する前に複数回の再設計が必要

CNC 機械加工の適用はますます広まり、プラスチックはますます普及しています。それらは軽量で、加工が容易で、一般的に金属製のものよりも安価です。同時に、機械製造業界では、難燃性、絶縁性、耐摩耗性の要件を満たすために、プラスチックがよく使用されます。そこで今日は、パーツの設計からパーツの加工まで、機械加工されたプラスチック パーツのヒントと、CNC 加工されたプラスチック パーツを完璧に仕上げる方法について説明します。 プラスチック部品設計のヒント 製造可能なプラスチック パーツの設計には、パーツの設計、工具、材料の選択、および製造のすべての領域を含む、多くの重要な要素が含まれます。まず、

ハイス鋼 ハイス鋼(ハイス鋼)は、高硬度、高耐摩耗性、高耐熱性を備えた工具鋼で、風鋼、フロント鋼とも呼ばれ、焼入れ時に空気中で冷却しても硬化できることから、そしてそれは非常に鋭いです。白鋼とも呼ばれます。 高速度鋼は、タングステン、モリブデン、クロム、バナジウム、コバルトなどの炭化物形成元素を含む複雑な組成の合金鋼です。合金元素の総量は約 10 ~ 25% です。高速切削による高熱(約500℃)でも高硬度を維持でき、HRC60以上も可能です。これがハイスレッド硬度の最大の特徴です。炭素工具鋼は低温焼入れ焼戻し後、常温では硬度が高いが、200℃以上になると硬度が急激に低下し、500℃では焼

表面処理といえば、どうしても金属の表面処理を思い浮かべる人が多いのではないでしょうか。実際、プラスチックも表面処理できます。 プラスチックの表面処理は、物理的または化学的方法により、材料の表面にいくつかの特殊な特性を持つ表面層を形成することです。製品の外観、質感、機能、およびその他のパフォーマンス面を改善できます。 外観:色、パターン、ロゴ、光沢のある線 (3D、2D)。 質感:肌触り、粗さ、生命 (品質)、流線型など 機能:硬化、指紋防止、傷防止。 1.インモールド加飾技術 (IMD) In-Mold Decoration-IMD(インモールドデコレーション-IMD):印刷し

信頼できる運用の長い歴史を持つ競合他社で構成されている市場に参入するときはいつでも、彼らがビジネスを立ち上げるために使用する戦略は困難な作業になる可能性があります.ただし、競合他社を利用する方法を知っていれば、通常は将来に向けて強固な基盤を築くことができます。これは、独自の CNC 機械加工ビジネスを開始する場合に特に当てはまります。 製造業は運用上の変化を遂げており、新しい起業家は CNC 加工 がどのように行われるかを理解する必要があります。 ビジネスは新しいビジネスを獲得し、課題に直面して拡大することができます. 小規模で独立した CNC 工作機械企業は、他の小規模企業と同じ課題に直

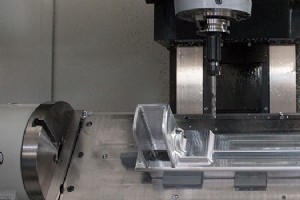

今日の組み立てワークショップや製造センターでは、CNC マシンが最も人気のある機器の 1 つです。コンピューター数値制御 (CNC) 機器には、フライス盤、旋盤、ドリル、および製造ワークショップで必要なその他のほぼすべての機械が含まれます。 CNCテクノロジーにより、正確な仕様に従って複数の操作を実行するようにマシンをプログラムできます。同じ操作を繰り返すことができるため、メーカーは毎回まったく同じプロセスを使用して製品を生産できるため、費用対効果と効率が向上します。 ますます多くの製造業者が、消費者のニーズを確実に満たすために、スペースの利用を最大化し、処理時間を短縮し、公差を厳しくし、非

メートル法、インチ法、弾性率、および直径制御の 4 つの標準的なねじ山を CNC 旋盤で加工できます。どのねじを回すかに関係なく、旋盤スピンドルと工具の間の厳密な移動関係を維持する必要があります。 (工作物の)。次の通常のスレッドの分析は、通常のスレッドをより適切に処理するために、通常のスレッドの理解を深めます。 普通の糸のサイズ分析 CNC 旋盤では、通常のねじの加工に一連の寸法が必要です。通常のねじ加工に必要な寸法の計算と分析には、主に次の 2 つの側面が含まれます。 1.ねじ切り前のワーク直径 機械加工 ねじ山プロファイルの拡大を考慮して、ねじ切り前のワークの直径は D/D-0

ミラー パネルに誤って傷がついた場合、どのように救出できますか?傷がそれほど深刻でない場合は、鏡面研磨中に送りローラーの速度を遅くし、研磨ヘッドを下げて、傷のある部分をできるだけ滑らかにすることができます。 鏡面ステンレス鋼の傷が現れる状況がいくつかあることが一般的に理解されています: 1つ目は加工前にシートに傷がついているが目立たないため、傷の程度を判断する必要がある。傷の面積と傷の深さが最終製品の影響に対するお客様の許容範囲を超えている場合は、要件を満たすプレートを交換する必要があります。つまり、加工業者の検査は非常に重要です。 2つ目は、シートは鏡面仕上げですが、貼り付けの際にうっ

真鍮は特殊な銅合金です。真鍮は、銅と亜鉛の合金でできた物体です。黄色いことから名付けられました。銅含有量が 56% ~ 68% の真鍮の融点は 934 ~ 967 度です。真鍮は優れた機械的特性と耐摩耗性を備えています。その独自の利点により、部品製造業界の重要な部分になっています。一般的には、自動車部品、医療部品、電気部品などの精密銅部品に多く使用されています。 真ちゅう CNC 製造 他の金属CNC機械加工プロセスよりも多くの利点があり、それが需要の理由です。この記事では、真鍮による CNC 加工のいくつかの利点について説明します。 真ちゅう CNC 加工の潜在的な利点 以下のヒ

現在、コンピューター応用技術の絶え間ない発展とますます激化する市場競争により、CNC 加工の発展が大きく促進されています。 薄肉部品の技術。近年、この種のプロセスに関する技術的研究は、従来の実証的調査から科学的研究へと徐々に移行しています。部品のクランプ、切削方法、加工ルートの側面から、薄肉部品の CNC 加工プロセスに影響を与える要因を詳細に分析し、これらの要因に基づいて生産プロセスを改善する方法を提案します。 影響要因 薄肉部品は軽量であるという利点がありますが、使用にはあまり強くありません。問題は、構造がより複雑なことです。加工中、未熟な技術またはその他の理由により、不適切な操作によ

CNC プログラミングは、今日の製造業の中核です。最新の CNC マシンはプログラムで実行されるため、オペレータは使用できるコードの種類とその使用方法を知っている必要があります。 CNC ソフトウェアで使用される最も一般的なプログラミング言語は G コードであり、M コードにも特定のアプリケーションがあります。 CNC 加工では、G コードと M コードが重要な役割と機能を果たします。 G コード:CNC プログラミングの G コードは、機械の動きを制御し、部品を動かす機械の方法と位置を示します。 M コード:CNC プログラミングの M コードは、特定のアクションやプログラムの開始と停

断線 退院状態が悪い P の値を減らします。P の値を下げてもワイヤーがまだ壊れている場合は、ワイヤーが途切れるまで I の値を減らすことを検討してください。この操作は処理効率を低下させます。頻繁に断線する場合は、以下を参照して断線の根本原因を突き止めてください。 フラッシング状態が悪い。たとえば、上部ノズルと下部ノズルはベニヤ加工に使用できません。また、オープン加工では、ワイヤーの破損は通常、加工領域にあります。 P値を下げて、上下のスプレーノズルに破損がないか確認してください。破損した場合は、時間内に交換してください。 導電性ブロックがひどく磨耗しているか、汚れすぎています

T ツール 壊れた ツール破損のパフォーマンス 1) 刃先が少し欠けた 被削材の組織、硬度、マージンが不均一な場合、すくい角が大きすぎて刃先強度が低い場合、加工システムの剛性が不足して振動が発生する場合、切削が中断されて研削品質が悪い場合刃先が欠けやすい。つまり、小さななだれ、切り傷、またははがれがブレード領域に現れます。これが発生した後、ツールは切削能力の一部を失いますが、引き続き機能します。切断を続けると、刃の損傷部分が急速に拡大し、損傷が大きくなる可能性があります。 2) 刃先や先端の欠け このタイプの損傷は、多くの場合、刃先のチッピングを引き起こす条件よりも厳しい切削条件で

プラスチック精密部品は、安価で耐久性があり軽量であるため、産業、農業、建設、運輸、国防および軍事産業、航空宇宙などの分野で広く使用されています。同時に、プラスチック加工により、複雑な形状の部品を 1 つのディテールも失うことなく作成できます。 このガイドでは、プロジェクトのニーズを満たすために適切なプラスチック材料を使用するのに役立つように、材料の特性と利点、欠点、および一般的な用途の概要を説明します. ABS P ラスティック 概要 ABSは丸い汎用プラスチックです。低価格で高い衝撃強度、靭性、電気抵抗を提供します。また、塗装、接着、溶接が容易なため、塗装も容易です。加工しておくと

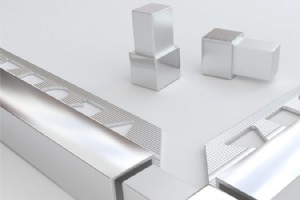

産業革命以来、製造技術の発展は決して止まりませんでした。企業は常に、より速く、より安価で、より優れた生産方法を探しています。過去数十年間、カスタム パーツを製造するための最も信頼性の高いプロセスのいくつかは、付加製造または除去製造という 2 つの側面に属していました。材料には、プラスチック、熱可塑性樹脂、鉄、鋼、炭素などがあります。材料から物体を作成するために付加製造プロセスと除去製造プロセスの両方が使用されますが、それらは同じではありません。では、アディティブ マニュファクチャリングとサブトラクティブ マニュファクチャリングの違いは何ですか? アディティブ マニュファクチャリングとは?

フライス加工はブランクを固定し、高速回転するフライスカッターを使用してブランク上を移動し、必要な形状と機能を切り出します。従来のフライス加工は、主に輪郭や溝などの単純な形状/機能をフライス加工するために使用されます。 CNC フライス加工 機械は複雑な形状や特徴を処理できます。 フライスおよびボーリングマシニングセンターは、3軸または多軸のフライスおよびボーリング加工を実行でき、加工、金型、検査ツール、金型、薄肉の複雑な表面、人工補綴物、ブレードなどに使用されます。 CNC フライス加工では、CNC フライス盤の利点と重要な機能を最大限に活用する必要があります。 フライス加工の実際の製作

CNC 加工では、適切な穴あけが非常に重要です。 であるため、この記事では掘削の手順と掘削精度を向上させる方法をまとめ、必要な方のお役に立てれば幸いです。 基本 C コンセプト おお f D リリング 通常、穴あけとは、ドリルを使用して製品表示に穴をあける加工方法を指します。 ボール盤で製品に穴を開けるとき、ドリル ビットは 2 つの動きを同時に完了する必要があります。 1.主な動き、つまり、軸の周りのドリルビットの回転運動(切削運動)。 2. 二次的な動き、つまり軸に沿って工作物に向かうドリルの直線的な動き (送り動作)。 穴あけの際、ドリルの構造上の欠陥により、製品の加工部分

正しいカスタム CNC 加工は、プロセス全体に大きく依存します。これは、ジグと固定具が機能する場所です。通常、カスタム CNC パーツが一緒に使用されます。これは、これらの部品が特別な機能を持っているためです。場合によっては、特別な機能により、機械加工部品の価格が大幅に上昇する可能性があります。この問題を解決する良い方法は、カスタム CNC 機械加工で治具と治具を正しく使用することです。 この記事では、CNC ワーク治具を 3 つのステップで紹介します。その機能と用途を紹介します。 CNC 治具の種類に関する信頼できる情報を提供します。最後に、最高の CNC 治具設計を取得する方法、またはカ

電気めっきは、電気分解の原理を使用して、特定の金属の表面に他の金属または合金の薄層をめっきするプロセスです。金属などの表面に電気分解により金属膜を付着させ、金属の酸化(サビなど)を防ぎ、耐摩耗性、導電性、反射率、耐食性(硫酸銅など)を向上させ、美学を高めます。 電気めっきは、銅めっき、金めっき、銀めっき、クロムめっき、カドミウムめっき、ニッケルめっき、亜鉛めっきなどの特定のプロセスに分けられます。製造業では、亜鉛メッキ、カドミウムメッキ、クロムメッキ、ニッケルメッキが最も広く使用されています。そして、これら 4 つの違いは何でしょう? 亜鉛メッキ: 機能: 亜鉛は乾燥した空気中で比

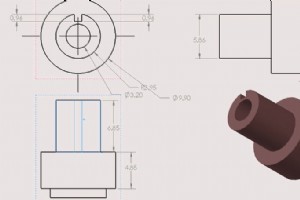

CNC 加工のプロセス分析には幅広い側面が含まれるため、ここでは CNC 加工の可能性と利便性のみを分析します。 部品図のサイズ データは、プログラミングの利便性の原則に準拠する必要があります 1.部品図面の寸法記入方法は、CNC 機械加工の特性に適合する必要があります CNC機械加工部品の図面では、寸法を同じ基準で引用するか、座標寸法を直接指定する必要があります。このマーキング方法は、プログラミングだけでなく、寸法間の相互調整にも便利であり、設計ベンチマーク、プロセス ベンチマーク、検査ベンチマーク、およびプログラミング原点設定の一貫性を維持するのに非常に便利です。部品設計者は通常

製造プロセス