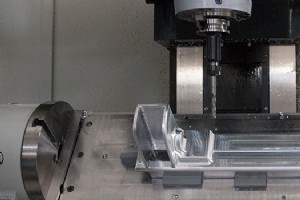

「Lights-Out」製造は製造方法 (またはコンセプト) であり、特定のプロセスではありません。 「Lights-Out 製造」を使用する工場は、完全に自動化されており、現場の人員を必要としません。これらの工場は「ライトオフ」で稼働できると考えられています。多くの工場は照明を消すことができますが、明確に照明を消す工場はほとんどありません。 一般的に、コンピュータ数値制御(CNC)加工では、製造する部品を保持できる墓石を設置し、完成した部品を取り出す作業が作業者に求められます。完全な自動化を実現するためにますます多くの技術が必要になるにつれて、多くの工場は、増加する生産ニーズに対応したり

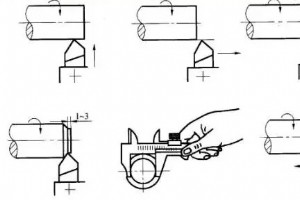

正確な測定 CNC精密機械加工部品にとって非常に重要です。マイクロメータは、機械加工部品の一般的な測定ツールです。この記事では、マイクロメーターの定義を紹介し、マイクロメーターの種類と基本的なコンポーネントを学習し、さらに重要なこととして、マイクロメーターの読み取り値と測定方法をすばやく取得します. マイクロメーターとは? マイクロメータは、マイクロメータねじゲージとも呼ばれます。最大径1.65mm(±0.005mm)までの小径測定が可能です。エンジニアリングでは、測定が最後のミリメートルまで正確であることを確認するために使用されます。校正ネジ付きの精密測定器です。主に、機械工学と機械加

2019 年、中国の製造業の付加価値は 26.9 兆元に達し、世界全体の 28.1% を占め、10 年連続で世界最大の製造国としての地位を維持しました。過去 5 年間、中国の製造供給システムの質は向上し続けています。一方で、従来の産業は、その変革とアップグレードを加速しています。一方、戦略的新興産業の発展は加速している。わが国のハイテク製造業と設備製造業の付加価値は、産業付加価値のそれぞれ 14.4% と 32.5% を占め、製造業の発展を牽引する主力となっています。 製造業の世界的リーダーとして、中国は CNC 機械加工の分野で重要な役割を果たしています。今日、中国には多数の CNC

加工精度とは、加工後の部品の実際の幾何学的パラメーター (サイズ、形状、および位置) が、図面で指定された理想的な幾何学的パラメーターに適合する程度を指します。適合度が高いほど、加工精度が高くなります。 機械加工では、さまざまな要因の影響により、部品のすべての幾何学的パラメーターを理想的な幾何学的パラメーターと正確に一致するように処理することは実際には不可能であり、常に何らかの偏差が生じます。このずれが加工誤差です。 次の 3 つの側面から検討してください。 部品の寸法精度の求め方 形状精度の取得方法 位置精度の取得方法 1. 部品の寸法精度の取得方法 (1)試し切り方法

アルミニウム合金は現在、多くの分野で使用されており、CNC 加工業界では不可欠な原材料です。ただし、他の金属と比較して、硬度が低く、熱膨張値が大きいため、アルミニウム合金の精密部品の加工は製品が変形しやすくなります。アルミニウム合金の精密部品の変形には、材質、製造条件、部品形状、切削油剤の性能など、さまざまな原因があります。そこで、加工変形を少なくするために、アルミ合金精密部品加工 メーカーは、変形を減らすという目的を達成するために、さまざまな対策を講じてプロセスを改善することができます。ここでは、CNC 加工におけるアルミニウム合金部品の変形を減らすことができるいくつかの方法を紹介します。

社会的生産と科学技術の絶え間ない進歩により、新しい製品が際限なく生まれています。機械製造業は国家産業の基盤であり、特に製品に対する要求が高い軍事や航空宇宙などの重要な産業では、製品はますます高度化および複雑化しています。明らかに、一部の通常の機械または高度に専門化された自動化された機械は満たすことができません。中国が機械の消費と輸入で世界最大の国になったという利点により、中国の近代的な製造業の発展傾向は止められなくなりました。 (CNC加工を中国に外注するメリット) CNC 技術の応用は、従来の製造業に革命的な変化をもたらし、製造業を工業化の象徴にしただけでなく、CNC 技術の継続的な発展と

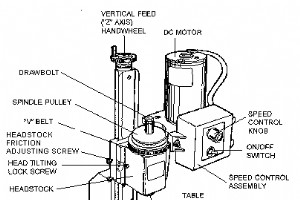

フライス加工は、今日の金属製造業界で最も一般的に使用されているプロセスの 1 つです。私たちが毎日使用する最も一般的で重要な製品のいくつかを製造するために使用されます。フライス加工とは、回転する切削工具を使用して、固定されたワークピースから材料を除去することです。フライス加工中、切削工具が回転している間、ワークピースは静止したままです。回転する切削工具がワークピースに押し付けられると、材料が除去されます。 ( CNC フライス加工とは、CNC フライス加工のすべて ) フライス加工はすべて 基本的な公式は同じですが、フライス加工の種類は異なります。各タイプのフライス盤には独自の特徴があります

真鍮加工部品の紹介 真鍮は、銅(Cu)と亜鉛(Zn)の合金です。与えられたバリエーションに従って、さまざまな種類の真鍮 (それぞれに特定の特性を持つ) を得ることができます。工業的に処理可能な真鍮の場合、亜鉛の割合は 40% を超えてはならず、合金の耐食性を維持するために通常は 15% 未満に保たれます。 少量の鉛を添加すると、真鍮の性能が大幅に向上し、加工性が大幅に向上します。黄銅の硬度と加工性は、利用可能な最も用途の広い機械加工材料の 1 つです。低摩擦で非磁性の合金と考えられており、その色は濃い赤から黄金色までさまざまです。 一般的な真鍮合金 快削真鍮 快削黄銅は快削黄銅とも呼ば

アルミニウム陽極酸化は、非常に耐久性のある後処理方法です。部品の性能と外観を向上させるだけでなく、プライマーと接着剤をよりよく結合させることもできます。陽極酸化表面処理により、アルミニウムは、今日の何千もの消費者、商業、および工業製品の生産において最も人気のある材料の 1 つになっています。 陽極酸化アルミニウムとは? 陽極酸化アルミニウムは、耐久性に優れた処理アルミニウムです。陽極酸化アルミニウムを生成するには、金属を一連のタンクに浸し、タンクの 1 つにある陽極層を金属自体から成長させる電気化学プロセスを使用します。 陽極酸化は、金属表面を装飾的で耐久性があり、耐腐食性の陽極酸化

銅、真鍮、青銅はまったく異なる合金ですが、多くの共通点があるため、最初は同じように見える場合があります。そのため、まとめて赤い金属と呼ばれることがよくあります。 銅 銅合金の最小銅含有量は 99.3% です。それらは良好な熱伝導体および電気伝導体であり、電気用途のバスバーおよびワイヤ コネクタで一般的に使用されています。 銅は、その優れた電気伝導性と熱伝導性、優れた強度、優れた成形性、および耐食性により、多くの製品に使用されています。耐腐食性があるため、パイプや付属品は通常、これらの金属で作られています。溶接とろう付けが可能で、研磨と研磨により、ほぼすべての希望する質感と光沢を得る

精密研削とは? 精密研削加工は、さまざまな分野で広く使われている精密加工です。精密研削は、非常に厳しい公差で金属部品の製造と仕上げを完了するための効果的な方法を提供します。これは通常、部品の最終加工プロセスの 1 つとして使用されます。 精密研削では、砥石を切削工具として使用します。砥石は、さまざまな研削および研磨加工作業に使用される消耗品の砥石です。精密研削では、回転する研削砥石を使用して材料を除去することで、表面が平らになり、非常に優れた仕上げと非常に正確な寸法が得られます。 一部の精密機械加工工場 は、現場で精密研削を行うことも、このサービスを専門とする会社に外注することもでき

はじめに 450°C) で高い強度を発揮します。クロム含有量が 16% から 18% の鋼は、耐酸鋼または耐酸ステンレス鋼と呼ばれ、一般にステンレス鋼と呼ばれます。 機能 ステンレス鋼は、広い温度範囲で耐食性、耐スケール性、耐酸性、耐衝撃性、靭性の特性を備えています。環境に応じて、さまざまなグレードと表面仕上げを提供できるため、これらの部品は多くの用途に最適です。鋼に含まれるクロムによって、鋼の表面に目に見えない粗い耐食性のクロム酸化膜が形成されます。材料が機械的または化学的に損傷を受けた場合、フィルムはそれ自体を修復します (酸素が存在すると仮定します)。さらに、その 100%

寛容とは? 寸法精度とも呼ばれる加工公差は、部品のサイズの変動の許容量です。これは、パーツの最大および最小サイズ制限として表されます。パーツのサイズがこれらの制限内にある場合、そのパーツは許容範囲内にあると見なされます。ただし、パーツの寸法がこれらの制限を超える場合、パーツは許容範囲を超えており、使用できないと見なされます。 CNC 機械加工に関して、公差は 2 つの異なるコンテキストで使用されます:CNC 機械に関して、および CNC 機械加工設計に関してです。 CNC 機械では、公差とは、機械が部品を加工するときに達成できる寸法精度を指します。 CNC マシンは非常に正確で、一部

精密加工とは、加工精度1ミクロンの加工方法です。精密加工は、特定の厳しい環境、特定のプロセス規則、および精密工作機械、精密測定器、測定器を使用して達成されます。金属加工は、CNC工作機械を中心とした生産形態がほとんどです。穴加工を行う際には、マシニングセンターやCNC電動加工機などを併用して高速・精密に穴あけ加工を行うものがほとんどです。高速性と高速性は、どちらもユーザーの注文を獲得するための重要な競争手段です。 機械加工には、さまざまな種類の機器が使用されます。フライス加工、旋削加工、研削加工、ワイヤーカットのさまざまな方法。作業者は、要求される製品精度と使用内容に応じて最適な使用方法を選

表面研削は、回転する砥石を使用して材料の表面を滑らかにし、金属または非金属材料の表面を滑らかにし、より洗練された外観にする仕上げプロセスです。 砥石の表面に最も一般的に使用される研磨材には、アルミナ、炭化ケイ素、ダイヤモンド、立方晶窒化ホウ素 (CBN) などがあります。 表面研磨の種類 平面研削盤とワークテーブルの構造特性と構成に応じて、平面研削盤は4つのタイプ、つまり、水平スピンドル往復テーブル平面研削、水平スピンドル回転テーブル平面研削、垂直スピンドル往復テーブル平面研削、垂直-スピンドルレシプロテーブル平面研削に分類できます。スピンドル回転テーブル平面研削. 横軸往復テーブル平

数値制御加工技術は、従来の加工技術に端を発し、従来の加工技術、コンピュータ数値制御技術、コンピュータ支援設計および補助製造技術を有機的に組み合わせたものです。技術の継続的な発展により、現代の製造ではますます多くの部品を正確に処理する必要があり、加工精度とワークピースの表面の複雑さに対する要件もますます高くなっています。そのため、CNC 加工は広く注目されていますが、コスト削減という点では、CNC 加工は依然として従来の機械加工よりも高価です。次に、CNC 加工の違いと利点を紹介します。 VS 従来の機械加工。 CNC と従来の機械加工の違い 1.操作方法 CNC システムは、ソフ

実際の操作では、CNC マシンは主にワークピースの製造に使用され、ワークピースは通常、非常に高い加工精度を備えています。 CNC マシン自体の加工精度を向上させたい場合は、CNC 加工の各ステップで発生する可能性のあるエラーを分析する必要があります。その目的は、エラーの根本原因を見つけて、継続的な生成を回避することです。エラーの。また、分析された理由に従って対応する対策を策定し、エラーが発生したらすぐに補償することもできます。 CNC 加工プロジェクト全体で 、最初の図面段階であろうと最終製品の仕上げ段階であろうと、どのステップのエラーも最終的な機械加工部品の精度に一定の影響を与えます。

科学と技術の発展に伴い、機械製造技術は大きな変化を遂げました。製品の多様化に対する社会の要求が強まるにつれて、多品種、中および小バッチ生産の割合が大幅に増加し、従来の通常の処理では高効率、高品質、および多様化する処理要件に適応することが困難になりました。装置。工作機械の数値制御技術の応用が大幅に増加しました。機械加工の準備時間を短縮し、機械加工の全プロセスの自動化レベルを継続的に改善します。同時に、さまざまな生産条件の変化に適応する製造システムの能力も強化します。 ワイヤー EDM 加工には、中速 WEDM、低速 WEDM、および高速 WEDM が含まれます。 H 高速 わ 放電加工機

特に明記しない限り、CNC 機械加工部品は「フライス加工」された表面仕上げになります。 CNC の減衰特性により、加工後にワークピースの表面に小さなツール マークが表示されます。したがって、多くの部品は、美学、耐腐食性、耐摩耗性、またはその他の目的を達成するために、望ましい表面特性または性能を得るために追加の処理を必要とします。 ここでは、アプリケーションに最適な表面仕上げを選択できるように、最も一般的な金属 CNC 表面仕上げについて説明します。 C 共通 機械加工された表面 フィニッシュ 標準、機械加工済み 当社標準の表面仕上げです。機械加工品にはわずかなツールマ

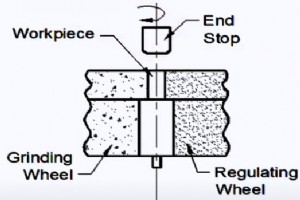

センタレス研削は外径研削加工で、OD研削と呼ばれることもあります。センタレス研削は、ワークピースから材料を除去するために使用されるプロセスであり、通常、短時間で多くの部品を処理する必要がある操作に使用されます. センタレス研削とは? センタレス研削では、工作物は、同じ方向に異なる速度で回転する 2 つの砥石の間に固定されます。砥石は固定軸上で回転し、工作物にかかる力を軽減します。砥石車は通常、ワークピースよりも接触点での線速度が高いことにより、研削動作を実行します。 もう一方の可動ホイールは、ワークピースに側圧を加えるように配置され、通常、ワークピースを捕捉するために粗いまたはゴムで結

製造プロセス