精密加工とは、小さく精巧で、素材や職人技に拘らず、とても丁寧な職人技で作られています。それは決してバッチ生産された部品ではなく、一種の機械加工でもあります。精密部品のため、加工は非常に厳しいものです。部品の精度も、企業の競争力の基盤の 1 つです。精密機械加工におけるワークピース処理要件は、一般に、部品の精密機械加工に CNC の形式を使用します。 . 精密加工を行う場合、機械加工プラントは、顧客のワーク加工技術要件を満たすだけでなく、必要な性能も備えており、生産効率と作業効率の向上に注意を払い、顧客により経済的で長期的なサービスを提供する必要があります。 -期間有効なサービス。では、高精度

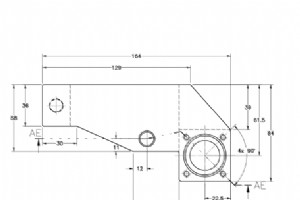

1 種類の機械 CNC 部品を注文する必要がある場合、複数のサプライヤーから製品見積もりを入手し、プロジェクトを開始するのに最適なサプライヤーを選択する必要があります。この決定は、CNC 機械加工のコスト、納期、納期、および品質に影響される場合があります。 正確な見積もりを確実に得るために、製造サプライヤーは、あなたが期待する部品を正確に生産し、正確な見積もりを提供できるようにするために、あなたの情報を必要とします。 見積もりを依頼する際は、製造パートナーの価格を迅速かつ確実に正確に見積もるために、次の 5 点をご用意ください。 1.設計図 一般的な見積もりとして、関連書類は必須

精密機械加工は、私たちが日常生活で使用し依存している多くのツールの部品やコンポーネントを作成するために使用できる基本的なサービスです。航空宇宙、医療、自動車オートメーションなど、私たちがサービスを提供するすべての業界では、高度な処理が必要です。ここでは、精密加工とは何か、加工方法、メリット、なぜ高精度加工が重要なのかを詳しくご紹介します。 高精度加工とは 製造業では、「高精度加工 通常、公差が数マイクロメートル以内の部品を指します。精密機械加工プロセスとは、対応する機械加工方法よりも加工精度と表面仕上げが高いさまざまな機械加工プロセスを指します。精密機械加工には、精密切削加工、高輝度・

製造業では、CNC 機械加工が製造と生産に長い間使用されてきました。テクノロジーとコンピューター支援設計ソフトウェアの出現により、製品の設計は容易になるかもしれませんが、これにより設計が以前よりも複雑になります。設計段階自体で、製品の精度、精度、公差の基準を設定する必要があります。 CNC加工の仕様や機能に関する専門用語が多すぎます。それぞれの用語の意味を知っていますか? CNC 加工サービスを購入する場合 サービス プロバイダーから、精度、公差、精度などの用語を聞いたり読んだりしたことがあるはずです。これらの用語はどういう意味ですか? CNC加工におけるこれらの専門用語の重要性を知りたいで

CNC フライス加工は、今世紀で最も印象的な技術の 1 つです。 CNCフライス加工の信頼性と汎用性により、この技術は楽器製造、電子産業、医療、自動車などの新しい産業に急速に拡大しています。これは、プラスチックや金属のラピッド プロトタイピングや大量生産に理想的な方法です。ほとんどの CNC フライス加工は金属加工に適していますが、これらのツールは非常に用途が広く、さまざまな業界向けにカスタマイズされた精密部品を製造できます。 CNC フライス加工のプロセスと使用法は業界の人々にはよく知られていますが、外部の人々はその用途やその仕組みにさえ慣れていない可能性があります。 そのため、加工その

カスタム加工サービスは、防衛、光学、製薬、機械、自動車などのビジネスおよび産業に貴重なリソースを提供します。一部の部品は cnc マシンで製造され、一部は cnc 旋盤で製造されます。製造業で働く多くの人は、CNC フライス加工と CNC 旋削加工の違いをあまり認識していません。 外から見ると、2 つのプロセスは非常に似ているように見えます (つまり、金属の除去)。ただし、多くの点で、必要な部品を完成させる方法が大きく異なります。一般に、旋削とフライス加工は「CNC 機械加工」と呼ばれることが多く、その名前が示すように旋削やフライス加工ではなく、CNC 機械加工をお客様から要求されることがよ

近年、特定の産業 (特に自動車産業と医療産業) が記録的な成長と利益を達成しており、機械部品 (特に精密機械企業の部品) の需要は前例のないほど増加しています。 CNC 機械加工は、あらゆる製品製造業の中核です。これは、工業生産およびプロトタイプ作成で最も一般的に使用されるプロセスです。そのため、有能な処理および供給パートナーを探す際に、調達担当者は大きな課題に直面します。最適な機械加工サプライ パートナーを選択する前に、各オプションを複数の角度から検討し、機械加工部品とアセンブリのすべての側面を理解する必要があります。 ビジネスに適した CNC 加工パートナーを選択することで、多くの作業を

CNC 機械加工は、CAD ファイルから直接、優れた物理特性を備えた高精度の部品を製造できる、確立されたデジタル製造プロセスです。 CNC工作機械の加工費は、使用目的によって大きく異なります。単品の試作品を制作する場合でも、量産の準備をする場合でも、発注前にプロジェクト全体の予算を確認する必要があります。 CNC 加工コストの計算は非常に複雑に思えます。他の製造方法と比較して、多くの要因を考慮する必要があり、最終的なコスト評価はより困難です。 したがって、最初にCNC加工処理に影響を与える要因を分析します。次に、CNC 機械加工部品のコストを削減することが証明されている、これらの要因に関

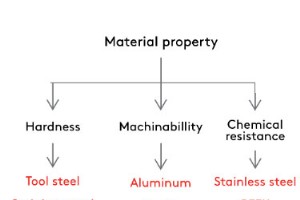

近年、CNC機械加工の発展に伴い、CNC工作機械部品も発展を続けています。 CNC 機械加工は多くの分野で必要になってきており、これらの分野ではプロジェクト用の特別な部品を製造する必要があります。 CNC 材料は、消費者、エンジニア、請負業者、およびその他の分野のニーズを満たすために拡張され、非常に特殊な用途向けのソリューションを作成しています。最高の製品を完成させるための鍵は、適切な素材を選択することです。 素材の種類も豊富で、用途が全く異なる部品に使用することができます。多種多様な材料があるため、用途に適した材料を選択するのは難しい場合があります。部品に最適な加工材料の種類を絞り込むこと

生産の必要性に伴い、多くの特殊な部品や構造がさまざまな分野で登場しています。それに対応して、多くの種類の部品と小さなバッチの特性に適応するために、EDM の重要性はますます明白になっています。 EDM 技術は、製造分野で重要な位置を占めています。長い間、EDM (EDM) は高精度で需要の高いソリューションであり、困難な材料や複雑な部品の精密な機械加工を実現する効果的な手段です。 したがって、この記事では、EDM とは何か、その処理の流れと具体的な利点について詳しく説明します。 EDM 加工とは 放電加工 (EDM) は、スパーク加工、アーク加工など、他の多くの名前で知られている製造プロセ

コンピュータ数値制御 (CNC) 加工は、製造業でますます一般的になっています。 CNC テクノロジーは、高品質の部品を製造するための普遍的な自動化手段を提供します。 CNC 機械加工プロセスによって提供される高い精度と再現性により、ほとんどのメーカーにとって理想的なツールとなっています。それらの人気がますます高まっているため、今日では、さまざまなCNC機械加工サービスを専門とするいくつかの加工ワークショップを簡単に見つけることができます. この記事では、CNC 加工サービス、利点、用途に関する基本的な知識に焦点を当てています。 CNC 加工とは CNC 機械加工は、製造および産業用途で一

アルミニウムは、100 年以上にわたって商業的に生産されてきた比較的新しい工業用金属です。アルミニウムは、比較的柔らかく、耐久性があり、軽量で、伸びやすく伸びやすい金属で、ほぼすべての形状を形成できます。その外観は、表面の粗さによってシルバーからダーク グレーまでさまざまです。非磁性で発火しにくく、熱伝導と電気の良導体です 精密機械加工されたアルミニウム部品は、多くの業界で選択されるようになっています。アルミニウムは、その優れた機械的特性により、最も人気のある材料の 1 つです。これらには、手頃な価格、柔軟性、耐久性、耐食性が含まれます。今日、精密加工されたアルミニウム部品は、自動車、航空宇

フライス加工は、CNC 精密機械加工で使用される重要な技術です 、医療、航空宇宙、光学および機械部品での用途があります。フライス加工では、回転工具を使用して、工具軸に対して角度を付けてワークピースを送り、ワークピースから材料を除去します。命令は、CAD ファイルを介して CNC 工作機械に入力され、一連の正確なシーケンス命令に変換されます。 CNC 工作機械は、これらのプログラミング コマンドを使用して、物理的なオペレーターを必要とせずに自動的に動作します。メーカーは、コストの削減、速度の向上、精度の向上、生産性の向上など、CNC 機械加工の適用を通じて多くのメリットを得ています。 フライ

電気めっきは、電気分解の原理を使用して、一部の金属の表面に他の金属または合金の薄い層をめっきするプロセスです。電気分解を利用して、金属の酸化(サビなど)を防ぎ、耐摩耗性、導電性、反射率、耐食性(硫酸銅、など) 美しさを高めます。 電気めっきも、銅めっき、金めっき、銀めっき、クロムめっき、ニッケルめっき、亜鉛めっきなどの特定のプロセスに分けられます。特に、亜鉛めっき、ニッケルめっき、クロムめっきは、製造分野で最も広く使用されています。 3 つの違いは何ですか? クロムメッキ 定義: クロムは、わずかに青色がかった明るい白色の金属です。電気分解または化学的方法で金属または非金属にクロム

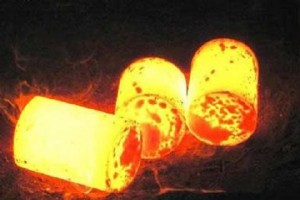

焼入れとは、金属加工物を一定の温度に加熱して一定時間保持した後、焼入れ媒体に浸漬して急速に冷却する金属熱処理プロセスです。焼入れは、金属ワークの硬度と耐摩耗性を向上させることができるため、あらゆる種類の工具、金型、測定工具、および表面耐摩耗性を必要とする部品に広く使用されています。 クエンチングとは? 焼入れは、鋼を臨界温度以上に加熱し、一定時間保持した後、臨界冷却速度よりも速い速度で冷却する熱処理プロセスであり、マルテンサイトが支配的な不均衡な組織 (または必要に応じてベイナイトまたは単相オーステナイト)。焼入れは、鋼の熱処理で最も広く使用されているプロセスです。 鋼の熱処理には、焼き

AISI 304 オーステナイト系ステンレス鋼 (つまり、0Cr18Ni9 ステンレス鋼) は、優れた耐食性、耐熱性、低温強度、および総合的な機械的特性を備えています。食品機器、化学機器、原子力産業機器に広く使用されています。この種のオーステナイト系ステンレス鋼は、優れた粒界腐食耐性、多くの酸化性酸 (HNO3 など) に対する優れた耐食性、アルカリ溶液、ほとんどの有機酸および無機酸、さらには大気、水、蒸気に対する強い耐食性を備えています。 AISI 304 オーステナイト系ステンレス鋼の相対被削性 Kr は約 0.4 で、典型的な難削材です。 AISI 304 ステンレス鋼旋削の特徴 A

1.タップの質が悪い 主な材質、工具設計、熱処理、加工精度、コーティング品質など。例えば、タップ部移行部の寸法差が大きすぎる、移行部フィレットの設計がされていないなど、応力集中が生じやすく、使用中の応力集中で破断する。ハンドルとブレードの接合部の断面遷移が溶接クレーターに近すぎるため、複雑な溶接応力と断面遷移での応力集中が重畳し、大きな応力集中が発生し、使用中にタップの破損につながります。たとえば、熱処理プロセスが不適切です。タップの熱処理中に、焼入れと加熱の前にタップが予熱されていないと、焼入れが過熱または過燃焼し、タップが時間内に焼き戻されず、洗浄が早すぎて、亀裂が発生する可能性があり

アルミニウム合金は、アルミニウムベースの合金の総称です。 Cu、Si、Mg、Zn、Mnなどの合金元素を添加することにより、純アルミニウムの利点を維持できるだけでなく、合金の「強度」を大幅に向上させることができます。一部の種類は、高品質の鋼に近いか、それよりも優れており、機械製造、輸送機械、動力機械、航空産業などで広く使用されている理想的な構造材料になります。 アルミニウム合金旋削加工における金属切削油剤の特別要件 潤滑油を適切に使用すると、旋削条件が改善され、半分の労力で 2 倍の結果が得られます。アルミニウム合金を数値的に旋削する場合、アルミニウム合金旋削用の金属切削液の特別な要件に注意

機械設計に携わっていると、部品図面にねじ山フィーチャーが含まれることがよくあります。標準化された方法でねじ山を描くことに加えて、加工された部品が意図したとおりであり、組み立て時にエラーがないことを確認するために、ねじ山に正しく印を付ける必要もあります。さらに、ネジ付きの標準部品は組立図でよく使用され、購買部門が正しく購入できるように、明細表に正しくマークする必要もあります。他の担当者が機械図面を読むときは、ねじのマーキングも理解する必要があります。 したがって、ねじマーキングの知識は、ファスナー業界に携わる者にとって必要なスキルです。この記事では、主に各種スレッドのマーキングについて紹介しま

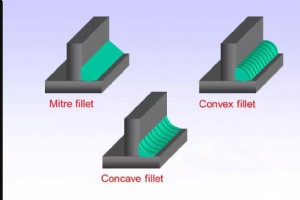

新しく加工された金属部品は、設計によってこれらの鋭いエッジが滑らかにならなければ、エンド ユーザーが予想するよりも鋭いエッジになる可能性があります。通常、フィレットと面取りはソリッド モデルに追加され、見栄えを良くし、鋭いエッジやコーナーをなくします。多くのエンジニアは、CAD モデルでこれらの機能を簡単に使用して、機能を改善し、設計を強化します。エッジ ブレークを作成するには、デザインに傾斜または面取りされたエッジと、フィレットと呼ばれる丸みを帯びたコーナーを組み込む必要があります。 フィレットとは? 機械工学では、機械工は丸みを帯びた角を内側または外側のエッジに設計された円形部品と呼ん

製造プロセス