01.タップの品質が良くない 品質には、主要材料、工具設計、熱処理、加工精度、コーティング品質などは含まれません。たとえば、タップ部の移行部でのサイズ差が大きすぎる、または移行フィレットが応力集中を引き起こすように設計されていない、また、使用中に割れやすい。シャンクとブレードの接合部の断面移行部が溶接口に近すぎるため、複雑な溶接応力と断面移行部での応力集中が重畳し、大きな応力集中が生じてタップがねじれる原因となります。使用中に壊れます。別の例として、不適切な熱処理プロセス:タップの熱処理中に、焼入れ加熱の前にタップが予熱されていない場合、焼入れが過熱または焼損し、焼戻しが間に合わず、洗浄が

PEEK は優れた機械的特性と高レベルの耐食性を備えているため、グローバル メーカーにとって理想的な選択肢となっています。この記事では、PEEK の機械加工に関する基本的な知識 (PEEK の材料特性、PEEK を機械加工する利点、PEEK を機械加工する一般的な用途、機械加工された PEEK 部品を最大限に活用する方法のスキル) を紹介します。 PEEK とは? PEEK またはポリエーテルエーテルケトンは、高性能のエンジニアリング熱可塑性樹脂で、通常は工業グレードまたは医療グレードに分類され、PAEK シリーズの材料の一部です。半結晶性材料は、さまざまな工業用部品やコンポーネントで使用

曲面のフライス加工は、輪郭/輪郭 CNC フライス加工のカテゴリに属します。これには、不規則な形状の輪郭または異なる角度 (傾斜、凹面または凸面) の連続曲線の加工が含まれます。これは、カスタマイズされた部品のほとんどを独自の形状で完成させるための重要なプロセスであり、CNC 機械工は基本的な機械加工手順と原理に関する高度な専門知識を持っている必要があります。 この記事では、表面 CNC フライス加工技術について詳しく紹介します。曲面加工で気をつけることは?曲面加工の完全なフローはどのようになりますか? 機械加工 曲線部分の流れ 曲面部品の加工もCNCマシニングセンターの加工ルールに従

アルミ部品の変形には、材質、部品の形状、製造条件に関係する多くの理由があります。主に、ブランクの内部応力による変形、切削力と切削熱による変形、クランプ力による変形があります。 ヒント T いいえ R 教育する アルミニウム 加工変形 1.減らす T 彼 私 内部 S 髪 おお f T 彼 B ランク 自然または人工の時効および振動処理により、ブランクの内部応力を部分的に除去できます。前処理も有効な処理方法です。ファットヘッドでビッグイヤーのブランクは余裕が大きいため、加工後の変形も大きい。ブランクの余剰部分を前処理し、各部のマージンを小さくすれば、後工程の加工変形を軽減できる

機械加工における工具選択の重要な位置付けは自明です。ツールの選び方を学ぶと、作業が楽になります。したがって、ツール選択の 15 のルールを真剣に受け止める必要があります。 1. M オスト 私 重要 T 興 私 n P 処理中 私 T 彼 T ツール ツールが機能しなくなった場合、それは生産が停止したことを意味します。しかし、すべてのツールが同じ重要なステータスを持っているわけではありません。切削時間が最も長いツールは、生産サイクルに大きな影響を与えるため、同じ前提の下で、このツールにもっと注意を払う必要があります。さらに、主要コンポーネントの加工と加工公差に関して最も厳しい要件

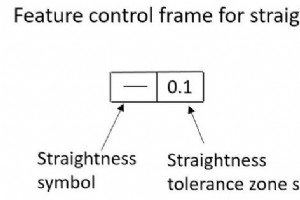

精密機械加工では、部品の真直度の要件が非常に重要であるため、この記事では真直度について紹介し、主に真直度の定義、記号、公差、測定方法、および一般的な問題を紹介します。 真直度 (GD&T) の定義 形状制御により、最終形状と理想形状の偏差を制限できます。 GD&T 真直度は、フィーチャが理想的な状態に近いことを保証する公差の 1 つです。 GD&T では、呼び方に応じて、真直度には実際には 2 つの非常に異なる機能があります。通常の形式または「表面の真直度」では、表面またはフィーチャの線の形状を制御する公差です。軸の真直度は、部品の軸上で許容される曲線の数を制御する公差です。この値は

CNC 旋盤は、最も広く使用されている CNC 工作機械の 1 つです。主に、シャフト部品、ディスク部品の内外円筒面、任意の円錐角を持つ内外円錐面、複雑な回転内外曲面、円筒、円錐ねじ、その他の切削プロセスなどの対称回転部品の処理に使用されます。 . 最も一般的な旋削輪郭でさえ、さまざまなプロセスがあります。一部の CNC システムでは、これらのプロセス オプションは、「横旋削」、「縦旋削 (「レシプロ旋削」とも呼ばれます)」、および「溝切り」に含まれています。クラスの中で、以下を一緒に理解しましょう。 1.水平回転 横旋削の特徴: 水平旋削では、旋削工具の移動方向は工作物の回転軸と平行

製造業の競争がますます激化するにつれて、業界が信頼できるトップメーカーは非常に少なくなります。さらに、社内で実施される各製造活動は、他の管理活動に加えて、会社に大きな負担を追加します。 この問題を解決するために、今日の多くの業界では、複数の製造タスクをプロのサードパーティの製造専門家にアウトソーシングする傾向があります。ただし、複数のサービス プロバイダーを持つことは、企業の負担と不確実性を増大させます。 サードパーティの製造を行う最善の方法は、ターンキー処理サービスを選択することです。これらのプロの製造エキスパートは、製品製造のあらゆる重要な側面をカバーする迅速な製造サービスを提供します

アルミニウムは、地球上で最も一般的な金属の 1 つです。また、自動車、航空宇宙から建設まで、さまざまな業界でさまざまな機能を果たします。その合金は本質的にユニークで、すばらしい機能を備えています。 アルミプロファイルの機械加工で特に管理しなければならないのは加工誤差ですが、いくつかの誤差は避けられません。今日は、いくつかのアルミニウム プロファイル仕上げ加工エラーを紹介します。また、アルミ加工のソリューションもご紹介します。本番環境での間違った方法。 アルミニウム M 痛む え エラー T タイプ: 1. 備品 え エラー: 工業用アルミニウム プロファイルの仕上げ工程では、治具は

機械加工において、熱エネルギーは非常に重要な役割を果たします。熱エネルギーの存在により、工具やワークにさまざまな悪影響が生じます。切削温度が少し高い場合、加工する切削工具とワークピースにとって非常に好ましくありません。製品の品質と生産性を損なうことなく、可能な限り削減して管理する必要があります。 クーラントは、研削、フライス加工、旋削などの機械加工の重要な部分です。これらは、工具寿命を延ばし、機械加工部品の表面仕上げを改善するのに役立ちます。クーラントの役割と種類を理解することは、マシンと操作に適したクーラントを選択するのに役立ちます。クーラントの濃度レベルを適切に維持することで、クーラント

現在、世界は産業経済からデジタル経済へと移行しており、製造業は、デジタル化、インテリジェンス、ネットワーキング、および自動化の段階に沿って継続的に飛躍する、デジタル変革と開発の歴史的な段階にあり、今後もそうなるでしょう。 近年、GDP に占める中国のデジタル経済の割合は年々増加しており、2017 年には 32.9% に達し、規模は 27.2 兆元に達しています。産業のデジタル化の波は、製造業のアップグレードと変革に大きな影響を与えました。 産業のデジタル化とは、産業チェーンの上流と下流のすべての要素のデジタルアップグレード、変換、およびリエンジニアリングのプロセスを指し、データを主要な要素

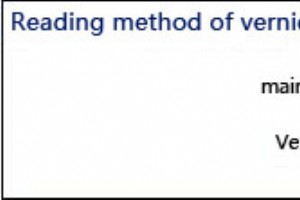

品質は企業の成功の鍵です。どの機械加工業界も、製品の品質を非常に重視しています。そのため、特に製品の検査工具は重要なので、今日は機械加工業界の基本的な検査工具であるノギスを紹介します。 この記事では、ノギスの定義、読み取り方法、保管方法、注意事項について紹介します。お役に立てば幸いです。 ノギスの定義 バーニアキャリパー(VERNIER CALIPER)は、機械加工の荒加工や中仕上げ加工における加工部品の検査・確認や、公差の大きな加工部品の寸法測定に使用する装置です。長さ、内径・外径、深さを測定する測定器です。バーニアキャリパーには、メインルーラーと、メインルーラーに接続されたスライド式

ワークの実際の処理では、製品の精度を確保するために、特定のワーク処理精度とプロセス要件、および特定の処理条件に従って、適切な操作方法を合理的に選択する必要があります。 マシニングセンタの精度は、加工品質を左右します。今日は、機械の選択、工具ホルダーの選択、工具の選択、加工計画、プログラムの生成、オペレーターの要件など、次の側面を考慮して、CNC 部品が加工精度に問題がないことを確認します。 1.ワークピースのサイズは正確で、表面仕上げが悪い C 用途 おお f 私 問題: ツールの先端が損傷していて鋭くない 工作機械が共振して配置が安定しない マシンにクロール現象があります

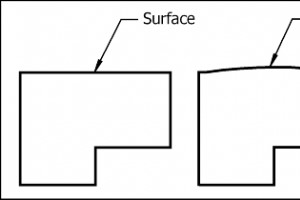

示されている 2 つのサーフェスについて考えてみましょう。完全に平らな面はどれ?実際、完全に平らな表面はありません。完全に平らではないが、適切に機能するのに十分なほど平らな表面をどのように設計すればよいでしょうか?平坦度管理公差。 この記事では、平面度のマーキング、公差、測定方法、平面度と従来の公差の違い、および効率を最大化するための正しい位置での使用方法を紹介します。 平坦性の定義と記号 GD&T 平坦度は非常に単純です。これは一般的な記号であり、表面の平坦性を示しており、他のベンチマークや機能とは何の関係もありません。パーツの表面が理想的な平面から逸脱する範囲を制御します。 平

焼入れ焼戻し処理:焼入れ後の高温焼戻しの熱処理方法を焼入れ焼戻し処理といいます。高温焼戻しとは、500~650℃の焼戻しを指します。焼き入れと焼き戻しは、鋼の性能と材料を大幅に調整することができ、強度、可塑性、靭性が良好で、総合的な機械的特性が優れています。 焼入れ焼戻し後、焼戻しソルバイトが得られる。焼戻しソルバイトは、マルテンサイトの焼戻し中に形成されます。光学金属顕微鏡で500~600倍に拡大するだけで見分けることができます。これは、球晶の複合構造である炭化物 (セメンタイトを含む) を含むフェライト マトリックスです。また、フェライトと粒状炭化物の混合物であるマルテンサイトの焼き

ASME Y14.5 2009 GD&T 規格によると、14 の幾何公差が 5 つのグループに分けられます。円形振れは「振れ」のカテゴリに属し、サーフェスの円形要素の形状と参照軸との関係を制御するために使用されます。 この記事では、円振れの定義とその記号、測定方法、全振れとの違いについて紹介します。 サーキュラーの定義とシンボル ルノウ t 円形振れ (しばしば「振れ」と呼ばれます) は、参照軸の円形プロファイルの 2D 測定値です。真円度と同様に、円形の断面が理想的な円にどの程度適合しているかをチェックします。 円形ランアウト シンボル ランアウト シンボルは、北東 (↗) を

品質は企業の成功の鍵であり、機械加工業界は製品の品質を非常に重視しています。そのため、製品固有の検査ツールは特に重要ですので、今日は機械加工業界の検査ツールである顕微鏡について、主に顕微鏡の操作方法やメンテナンスについて紹介します。 顕微鏡とは? 顕微鏡の設計はコンパクトで、サイズが小さく、軽量です。それは小さな楽器と機器です。観察顕微鏡と指示を読み取りやすい精密可動クロステーブルの2つのパーツで構成されています。処理機会が限られている場所で使用できます。 顕微鏡は、精密部品製造業界で広く使用されています。主に二次元測定ですが、三次元補助測定もあります。標準接眼レンズは比較測定にも使

精密部品加工とは、小さく精巧で、素材や職人技に拘らず、とても丁寧な職人技で作られています。バッチ生産部品ではなく、一種の機械加工です。精密部品のため、加工は非常に厳しいものです。部品の精度も、企業の競争力の基盤の 1 つです。精密機械加工におけるワークピース処理要件では、通常、CNC を使用して部品の精密機械加工を実行します。 精密機械加工を行う場合、機械加工工場は顧客のワーク加工技術要件を満たすだけでなく、必要な性能を備えており、生産効率と作業効率の向上に注意を払う必要があります。長期的に効果的なサービス。精密部品加工メーカーの一般的な加工作業工程とは? 1) 顧客の図面加工要件を受

シャフトパーツは一般的なタイプのパーツです。その構造は回転体であり、その長さは一般に直径よりも大きい。さまざまな機械設備で広く使用されており、トランスミッション コンポーネントをサポートし、トルクを伝達し、負荷を支えます。シャフト部品の加工には一定のルールが必要です。この記事では、特定の処理手順と注意が必要ないくつかの問題について学ぶことができます。 1.シャフト部品の基本的な加工ルート シャフト部品の主な加工面は外面と共通の特殊形状面です。したがって、さまざまな精度レベルと表面粗さの要件に応じて、最適な加工方法を選択する必要があります。基本的な処理ルートは 4 つに要約できます。 1

人々の生活水準の向上に伴い、人々はますます金属的な質感を持つものを好むようになり、多くの産業でアルミニウム製品がますます使用されるようになりました.鋼や超合金に比べて軟らかい金属であり、HRCの硬度は高くありませんが、より強靭です。したがって、ツールの相対的な要件は比較的高くなります。硬度の高いタングステン鋼のフライスで軟質金属を切削すると、刃先が破損し、工具寿命が非常に短くなります。加工を完了するには、硬度が低く、ナイフに付着しない高品質のツールが必要です。ナイフが機械の速度と効率を向上させる唯一の方法は. CNC アルミニウム部品の加工ブレードの選び方 アルミニウム合金を加工する場

製造プロセス