リバース エンジニアリングとは リバース エンジニアリングとは、既存の製品を調査して詳細な情報と仕様を決定し、それらがどのように製造され、どのように機能するかを理解するプロセスです。たとえば、機械に使用されている多くの古い部品は、時の試練に耐えてきました。コンポーネントが故障したり完全に損傷したりした場合、デバイス全体ではなくコンポーネントを交換できます。リバース エンジニアリングと呼ばれるプロセスにより、これらの部品を交換できます。 機械的な組み立ての場合、これには通常、部品の分解、分析、測定、および記録が含まれます。リバース エンジニアリングは、機械部品やコンポーネントに限定されま

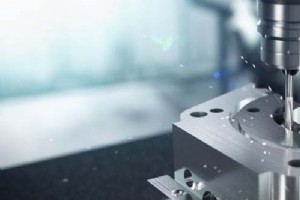

CNC フライス盤で金属を切削する場合、工具が工作物に切り込み、工作物の材料を切りくずに変形させるために必要な力を切削力と呼びます。切削力は、切削力の計算、工具、工作機械、工作機械の治具の設計、および切削パラメータの策定の重要な基礎となります。自動生産では、切削力を使用して切削プロセスとツールの動作状態を監視することもできます。 CNCフライス盤の切削力と切削力 1. CNCフライス盤の切削力の源。 一方、切削力の源は、切りくず形成プロセス中の弾性変形と塑性変形によって生成される抵抗です。一方、切りくずと工具のすくい面との間の摩擦抵抗、および工作物と工具の逃げ面との間の摩擦抵抗で

CNC 加工は依然として金属切削加工のカテゴリに属していますが、独自の特徴があります。主に、高度な自動化、長時間の連続加工プロセスとして実現され、ツール設定に費やされる時間は、従来の加工よりも複雑で時間がかかります。したがって、ツールを選択する際には、検討する価値のある多くの質問があります。この記事では、一般的に使用される CNC ツールに関する知識を紹介します。 CNC 機械加工の効率を向上させるための第一歩は、優れた工具であると私は信じています。 工具の素材とコーティング 現在使用されているさまざまな工具材料には、さまざまな加工要件に適した特性があります。一般的な工具材料に必要な

適切な工具は、すべての機械加工プロセスで最も重要な部分です。切削部品を開発したい場合は、特定の機能を備えた切削工具が必要です。 したがって、CNC 機械加工ワークショップには、さまざまな操作用のさまざまなツールがあります。特に再利用可能なツールを再利用し、古いツールを高度なツールに置き換える場合があります。私たちは品質と耐久性に重点を置いており、作業能力を拡大します (そして磨耗を減らします)。しかし、ツールの形状について考えたことはありますか? そうでない場合は、ツールの形状に注意を払う必要がある理由を説明します。 CNC工作機械の世界の底へ入りましょう! 平底ドリルは、生活を楽にし、

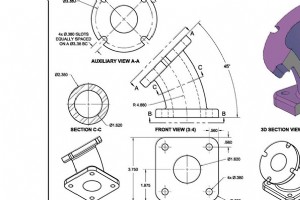

以前は、設計者は紙と鉛筆などの単純なツールを使用してパーツの図面を描く必要がありました。 CADソフトウェアの出現と応用により、製造業の設計と製造方法が変わり、すぐにCNC機械加工プロセスに入りました。 CAD ファイルは通常、機械の設計と製造に使用され、図面をより自動化して正確にします。 CAD ファイルを使用すると、部品のすべての詳細 (内部機能も含む) を確認できます。また、3D モデルを拡大したり、任意の軸で回転させたりして、部品をよりよく理解することができます。さらに、CAD を使用すると、CNC 製造プロセスを通じてワークピースの動きをシミュレートできます。 (関連記事 機械加工用

機械製造工程では、精密機械加工には、精密研削、研磨、超仕上げ、研削、ホーニング、精密ボーリングおよびリーマ加工が含まれます。これらの加工の途中で冷却潤滑剤が使用されます。ろ過に依存する、使用中の冷却剤の固有の特性を維持することに注意を払うことが非常に重要です。 ろ過精度の決定 クーラントのろ過精度は、一般にろ過液中の残留破片の粒子サイズまたは量によって測定されます。測定方法は、液体タンクの底に堆積した破片を濾紙に移すことです(または濾紙を使用して一定量のきれいな液体を濾過します)。乾燥後、破片の粒子サイズを顕微鏡で観察します。粒子径の大きいもの5個の平均値が取れるので、拡大して写真を撮っ

ワイヤ EDM 加工ですべてができるわけではありません。加工図面を分析してレビューします。既存の処理装置によると、この処理方法の実現可能性を検討してください。次の場合は処理できません: 狭いギャップは、電極ワイヤの直径に放電ギャップを加えたものよりも小さい。パターンの内角に R 角を持たせないか、必要な内角の R 角が電極線の直径よりも小さい。非導電性材料のワークピース。ワイヤーフレームのスパンを超える厚みのあるワーク。加工長が工作機械の X および Y キャリッジの有効ストローク長を超えており、工作物には高い精度が要求されます。 ワイヤ EDM 処理を満たすという条件の下で、表面品質や寸

研削は、ほぼすべてのワークショップで見られる機械加工プロセスです。比較的単純な研削作業もあれば、非常に小さな公差を維持するためや難しい材料を処理するために使用されるものなど、複雑な研削作業もあります。研削には、製造における幅広い用途があります。多くのプロセスと同様に、最適なツールを選択することが重要です。 砥石を正しく選択することは、良い結果を得るために (つまり、より良い仕上げと砥石の寿命を延ばすために) 非常に重要です。幅広い種類の砥石から選択できますが、さまざまな種類の研磨剤の違いがわかりにくい場合があります。 砥石は研磨切削工具です。砥石の表面に分散された砥粒が何千もの切削点を形成

コンピュータ数値制御 (CNC) 機械加工では、材料を製品、部品、または試作品に自動的に加工するための技術機器の使用が含まれます。これはサブトラクティブ マニュファクチャリングの一形態であり、航空宇宙、自動車、電力、その他の技術産業で使用される精密部品を製造するための一般的な方法になっています。 使用される材料は通常、ナイフ、ドリル、旋盤、プレス、ワイヤーカット放電加工機 (EDM) などの CNC ツールで加工できる金属、木材、プラスチック、および複合材料です。 CNC 機械工は、最も必要とされる作業領域です。 CNC 工作機械のプログラミングは、高度な 5 軸工作機械で実行され、3 次

加工精度とは、加工後の部品の実際の幾何学的パラメーター (サイズ、形状、および位置) と理想的な幾何学的パラメーターとの間の適合度を指します。加工において誤差は避けられませんが、誤差は許容範囲内でなければなりません。エラー分析を通じて、その変化の基本法則を習得し、対応する措置を講じて処理エラーを減らし、処理精度を向上させます。 次に、おおまかに次のようなエラーと理由があります: 1. スピンドル R ローテーション え エラー。 2. ガイド R えい え エラー。 ガイドレールは、工作機械上のさまざまな工作機械コンポーネントの相対的な位置関係

フライス加工、旋削加工、および研削加工がタスクを完了できない場合、製造エンジニアは EDM を選択します。処理が不可能な場合は EDM を選択するという二者択一のようなものです。 EDMと伝統工芸は密接に関係しています。ワイヤーカットのワイヤーカット率は、フライス加工や旋削加工よりも低くなりますが、他の面ではクラフトのスコアが高くなります。 従来の加工と比較して、EDM には次の利点があります。 複雑な形状の加工 EDM を使用する場合、切削力はなく、工具もワークピースも回転しません。また、ワイヤーカット加工は通常、直径0.010インチのワイヤーを使用して行われます。これはすべて次の

すべてがワイヤ EDM 加工で処理できるわけではありません。処理パターンが分析され、レビューされます。既存の加工設備では、本加工方法の実現可能性を考慮した結果、以下の場合は加工できません。 狭いギャップは、電極ワイヤの直径に放電ギャップを加えたものよりも小さい パターンの内角に R 角を持たせないか、必要な内角の R 角が電極線の直径よりも小さい。非導電性材料のワークピース。ワイヤー フレームのスパンを超える厚さのワーク 加工長が工作機械の X および Y キャリッジの有効ストローク長を超えており、工作物には高い精度が要求されます。 ワイヤ EDM プロセスを満たすという条件の下で、表面

特定の条件下では、金属が周囲の環境と反応することで、最強の金属部品でも腐食が発生する場合があります。一部の金属は他の金属とは異なる環境で反応しますが、どの金属もある程度の腐食を受ける可能性があります. 腐食の脅威から完全に安全な金属はありません。しかし、重要なことは、腐食は通常、特定の手順に従うことで防止または最小限に抑えることができるということです。これらのステップには、優れた製品設計、材料の選択、および表面処理の適用が含まれます。 この記事では、CNC 機械加工技術によって製造された金属部品の腐食を減らすいくつかの方法について説明します。 腐食とは? 腐食は、金属が周囲の酸化剤と

研磨とは、機械的、化学的、または電気化学的効果を使用してワークピースの表面粗さを減らし、滑らかな表面を得ることを指します。研磨とは、部品の表面を仕上げることです。主な目的は、部品の表面粗さを改善し、明るく滑らかな表面を得るために、ナイフの跡、傷、穴、鋭いエッジ、バリなどの前のプロセスの加工痕跡を取り除くことです。美しさを高めます。しかし、研磨によって製品の寸法精度や位置精度を向上させることはできません。研磨中に除去される材料はごくわずかで、通常はマイクロメートルです 研磨工程の前に、研磨されるワークの表面品質が高品質である必要があるため、通常、前研磨工程は表面を「研削」します。現在、家電、家

さまざまな理由でさまざまなマシン タイプに補正が適用されますが、すべての形式の補正により、CNC ユーザーはツールに関連する予測不可能な状態を考慮することができます。 補正が CNC の使用にどのように適用されるかを説明する前に、まず一般的な観点から補正を見てみましょう。 工具補正は、加工精度と品質を決定します。 CNC システムには、工具長補正、工具半径補正、治具オフセット補正があります。これら 3 種類の補正は、基本的に、加工中の工具の形状によって引き起こされるパスの問題を解決できます。 工具長補正: 1.工具長の概念 工具の長さは非常に重要な概念です。部品をプログラミン

精密部品の加工後は、表面に粘り気のある切削油や油脂、ゴミ等が付着します。部品をコーティング/メッキする必要がある場合は、メッキの前にすべての部品を超音波洗浄する必要があります。 部品の洗浄の目的は、鋳物砂、鉄粉、錆、研磨剤、油、ほこりなど、表面に残っているあらゆる種類の汚れを取り除くことです。洗浄後の部品の清浄度は、アセンブリの品質と耐用年数に直接影響します。建設機械の組立工程の重要な部分である部品洗浄。部品を適切に洗浄するには、その材料、構造特性、汚染および清浄度の要件に従って、洗浄剤と洗浄方法を正しく選択する必要があります。 精密な CNC 機械加工部品を適切に洗浄する方法を知って

とは 5 軸加工 5 軸加工は、CNC 加工のモードです。現在、私たちが普段使っているマシニングセンタは、3軸3連マシニングセンタが一般的です。 3 軸とは、マシニング センターの X、Y、Z 軸のことです。もちろん、4軸マシニングセンターもあります。 4 軸マシニング センターは、X 軸、Y 軸、Z 軸、A 軸を指します。ここで、A 軸とは、X 軸を中心に回転する軸を指します。 5軸マシニングセンタとは、X、Y、Z軸に加えてB軸を指し、B軸とはY軸を中心とした回転軸を指します。この技術は、船舶、航空宇宙、自動車、軽工業、医療などの高精度機器製造分野で広く使用されています。 従来

多くの金属機械や部品の表面処理にめっきを使用することには、多くのよく知られた利点があります。めっきは、部品を摩耗や腐食による損傷から保護し、部品の性能を向上させ、さらには部品の導電率を増減させるのに役立ちます. 無電解ニッケルめっきと硬質クロムめっきは、2 つの一般的な表面処理です。どちらが優れているかは、メーカーの間で議論の的となっています。したがって、2 つの仕上げの違いをよりよく理解するのに役立ついくつかの事実を以下に示します。それぞれのめっき方法について詳しく紹介・比較していきます。 硬質クロムメッキと無電解ニッケルメッキの定義 硬質クロムめっきとは? クロムめっきは、金属

この記事では、実際の生産から始めて、CNC 機械加工プロセスの一般的な問題と改善方法、およびさまざまなアプリケーション分野での速度、送り速度、および切削深さの 3 つの重要な要素の選択方法を参考のためにまとめています。 ワークピースがオーバーカットされている R 季節 : ナイフをバウンドさせます。ツールの強さが長すぎたり小さすぎたりしないと、ツールがバウンドします。 オペレーターによる不適切な操作 不均一なカット代 (例:曲面の側面で 0.5、底面で 0.15) 不適切な切断パラメータ (許容範囲が大きすぎる、SF 設定が速すぎるなど) 改善 ナイフの使用の原則:大

スタートアップとしては、多大な労力を要し、多大なプレッシャーにさらされています。投資家はできるだけ早く新製品を市場に投入したいと考えていますが、創業者は市場に参入する前に高品質の製品を確保したいと考えています。通常、これら 2 つの目標は相反するものです。品質を犠牲にすることなく、製品を迅速に市場に投入することは可能でしょうか?簡単に言えば、はい、可能です。ラピッド プロトタイピング手法を使用する新興企業は、短期間で製品設計を改善できます。 今日のスタートアップは、これまで以上に多くのツールとサービスを利用できるようになり、革新的な製品の開発が容易になっています。プロトタイプ製造サービスと協

製造プロセス