旋削加工における一般的な障害の 1 つは振動です。旋盤が振動すると、プロセスシステムの通常の切削プロセスが妨げられて破壊され、加工面の品質が大幅に低下するだけでなく、工作機械と切削工具の寿命が短くなります。したがって、工作機械によって生成される振動を低減または排除するために何らかの対策を講じる必要があります。 本日は主に、加工工程におけるワーク系と刃物台系の変形による低周波振動の原因と対策について紹介します。 01 低周波振動の主な特徴 工作機械の回転部品や伝達系の振動を排除した後、主なタイプの回転振動は、回転速度によって変化しない自励振動です。 低周波振動の主な特徴は次のとお

部品を機械加工する場合、設計によっては作成しやすいものがあるため、さまざまなフィーチャの機械加工性を考慮することが重要です。アンダーカットは、標準のエンドミルでは実現できない特徴です。このため、アンダーカットのある部品の設計はしばしば困難であり、そのような困難な特性を持つ部品の処理には、最良の結果を得るためにいくつかの重要な考慮事項と専門知識が必要です. アンダーカット加工とは? アンダーカット加工は、加工部品にくぼみまたはくぼみフィーチャを作成する加工技術です。ほとんどの機械加工サービスで使用される標準の切削工具 (エンド ミルなど) では、アンダーカットを生成できません。また、機械加工

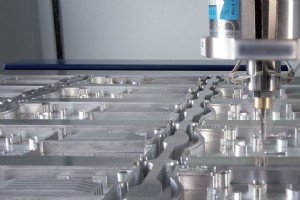

アルミニウムは、非鉄金属の中で最も広く使用されている金属材料であり、その適用範囲はさらに拡大しています。アルミ素材を使ったアルミ製品は数多くあります。統計によると、700000種類以上のアルミニウム製品があります。建設および装飾産業から輸送産業、航空宇宙およびその他の産業まで、さまざまなニーズがあります。本日は、アルミ製品の変形を防ぐ方法をご紹介します。 アルミニウムの利点と特徴は次のとおりです。 低密度。アルミニウムの密度は約2.7g/cm3です。その密度は、鉄や銅の 3 分の 1 です。 高い可塑性。アルミニウムは延性に優れており、プレス、ストレッチ、およびその他の圧力加工手段により、

多くのデザインの選択肢は、素材、数量、複雑さに帰着します。これらは部品の 3 つの重要な特徴であり、どの製造プロセスがその部品に最も適しているかを決定します。 「オーバー エンジニアリング」という言葉を聞くと、誰もが遭遇した過度に複雑な製品を思い浮かべるかもしれません。それらは意図した用途には複雑すぎるように思えます。 オーバー エンジニアリングとは、実際には、開発、保守、運用のコストが高すぎる非効率な製品、サービス、インフラストラクチャ、建物、設備、機械を指し、関連付けられています。上記の項目は、オーバーライティング、オーバードローイング、オーバーエンジニアリングと名付けることができ、こ

CNC 加工は、プロトタイプを作成したり、最終用途製品を大量生産したりする場合に実現する良い方法です。しかし、処理コストが多くの場合、ユーザーが停止する主な理由です。材料、デザイン、表面処理、数量、納期など、CNC 部品のコストに影響を与える要因はいくつかあります。幸いなことに、豊富な CNC 機械加工の経験を持つ専門家が、切断コストと最終製品の価格を大幅に削減するのに役立ちます。 この記事では、当社のエンジニアのスキル トップ 10 をまとめます。これらの実績のあるスキルに従うことで、コストを最小限に抑えながら設計要件を満たすように最適化された部品を入手できます。 CNC 機械加工部品のコ

CNC銅加工は、さまざまな業界で銅部品を製造するための最も正確な金属加工サービスの1つです。銅には延性、延性があり、熱と電気の良導体です。これらの特性により、CNC 機械加工に最適です。 CNC で加工された銅部品は、自動車、航空宇宙、医療などの産業で使用されています。銅は最も加工しやすい材料の 1 つであり、機械工は材料の特性を十分に活用することができます。 この記事では、CNC 銅加工、その用途、および銅を加工する前に考慮すべきさまざまな要因に関するすべての情報を紹介します。各合金の特性、長所と短所を理解していれば、設計要件に応じて理想的な銅合金を選択できます。 CNC 用の一般的な銅の

従来の研磨と比較して、電解研磨には、低コスト、小さな占有面積、複雑なワークピースの研磨、および従来の研磨に対する比類のない利点など、大きな利点があります。 金属部品のメッキ前の前処理、メッキ後の仕上げに適用され、金属表面処理のみにも適用できます。たとえば、電解研磨は、複雑な形状の金属部品、特殊な工具や器具、さまざまなコーティングの装飾加工や表面仕上げによく使用されます。 特定の条件下では、重い機械研磨の代わりに電解研磨を使用することもできます。電解研磨には、高い生産効率と便利な操作という利点があります。不利な点は、コストが高く、耐用年数が短く、再生が難しいことです。 電解研磨は、加工

電解研磨は、被研磨物を陽極、不溶性金属を陰極とし、両極を同時に電解槽に浸漬します。 DC電離反応により、選択的な陽極溶解が発生し、ワーク表面の微細なバリを除去し、輝度を高めます。電解研磨は主に、鏡、ステンレス食器、装飾品、注射針、バネ、刃物、ステンレスパイプなど、金属製品や表面粗さが小さい部品の研磨に使用されます。また、特定の金型 (ベークライト金型やガラス金型など) や金属組織研磨片の研磨にも使用できます。 原則 主に、ワークから脱離した金属イオンと研磨液中のリン酸がリン酸塩皮膜を形成し、ワーク表面に吸着すると考えられています。このような粘膜は、隆起部が薄く、窪み部が厚い。バルジの電

ポリオキシメチレン ホモポリマー (POM) は、耐衝撃性と耐摩耗性を備えた半結晶性熱可塑性樹脂で、さまざまな機械加工用途で広く使用されています。優れた材料特性と高い機械加工性により、機械工に好まれています。 本質的に不透明ですが、POM にはさまざまな色があります。その密度は 1.410-1.420 g/cm3、結晶化度は 75-85%、融点は 175 °C です。 POM は、フライス加工や旋盤などの機械加工に非常に適しています。レーザーで切断することもでき、その粒子は射出成形やプラスチック押出にも使用できます。 本日は主にこの素材の特徴と、この素材をCNCマシニング加工するメリット

化学的黒化としても知られる黒色酸化被膜は、変換被膜の一種であり、通常、ギア、油圧ブロック、工具、機械部品などの用途で小型で複雑な可動部品に使用されます。このコーティングは、他の仕上げと同じ効果を提供できますが、低コストであり、独自の利点があるため、ユニークです。以下は、黒色酸化コーティングの定義、プロセス、および利点の詳細な紹介です。 なに である ブラック オキサイド コーティング ? 黒色酸化鉄を鉄金属やその他の種類の材料に形成するプロセスは、一般に黒色酸化物と呼ばれます。黒色酸化処理は、鉄系金属材料、ステンレス鋼、銅および銅ベースの合金、亜鉛、粉末金属、および銀ろう用の化成処理で

電解研磨は、被研磨物を陽極、不溶性金属を陰極とし、両極を同時に電解槽に浸漬します。 DC電離反応により、選択的な陽極溶解が発生し、ワーク表面の微細なバリを除去し、輝度を高めます。 今日は、電気メッキの日常の処理と生産における電解研磨の基本的な知識について、質問と回答を共有し、困っている人の助けになることを願っています. 1.研磨された表面にグレーと黒の斑点があるのはなぜですか? 原因分析: 酸化皮膜が完全に除去されない場合があります。酸化物スケールはまだ局所的に存在します. 解決策 :酸化スケールの除去を強化 2.研磨後にワークピースの角や先端に過剰な腐食が発生する原因は何です

くし型ツーリングは、スイス型旋盤で高速、正確、かつ費用対効果の高い機械加工を提供します。タレット タイプのツーリングは、柔軟性と簡単なツーリング セットアップを提供します。 ジョブに適したツールのタイプはどれですか? 以前、スイス式旋盤と従来の旋盤の 5 つの主な違いについて説明しました。スイス式の機械では、複数のツールを使用して、サイクル内のパーツに対して操作を実行します。切削工具は、ツーリング機構の助けを借りて交換され、ワークピースと接触します。 この記事では、適切なツール タイプを選択することの重要性について説明します。利用可能な工具の種類と、それらが最終製品の品質とコス

スイス型旋盤で費用対効果の高い加工を行うには、材料の選択が重要です。最も一般的なタイプ 304 ステンレス鋼とその改良版タイプ 303 合金は、機械加工性やその他の特性をどのように比較しますか? 最高品質の機械加工部品を製造するには、機械加工プロセスに影響を与えるさまざまな要因を考慮する必要があります。考慮事項は で始まります 仕事に最適な機械の選択、仕事に適した工具の選択 最適な素材です。 最後に、後処理のテクニックです。 この記事では、機械加工ジョブの材料選択に関する詳細に焦点を当てます。 さまざまな機械加工用途では、ステンレス鋼が最適な材料です。ステ

第 4 次産業革命であるインダストリー 4.0 が始まりました。製造業は、デジタル トランスフォーメーションと指数関数的なテクノロジの使用を通じて、破壊的な変化を経験しています。この概念は、近年非常に誇大宣伝されていますが、多くの企業や起業家にとっては依然として抽象的な概念です. インダストリー 4.0 とは 過去 2 世紀半にわたり、一連の産業革命により、製造業者が商品を生産する方法が変化してきました。つまり、 これらの革命が世界のウィジェットの製造方法を永遠に変えたように、Industry 4.0 は同じ変革の影響を与えることを約束します。 インダストリー 3.0 が個々のプロ

高度なファクトリー オートメーションとインダストリー 4.0 の出現により、自律型製造システムの重要性が増しています。切りくずを適切に処理することは、真の自動加工を可能にするために不可欠です。切りくずの形成に影響を与える要因とその制御方法については、以下をお読みください。 ここ数十年間、工作機械は絶え間なく改良を続け、自動加工システムはファクトリー オートメーションのかけがえのないコンポーネントとしての地位を確立しました。切りくず処理などの機械加工プロセスの問題は、効率的な自律型機械加工システムの障害となっています。したがって、効果的な切りくず処理は、すべての最新の機械加工システムの重要な

旋盤は、医療、軍事、電子機器、自動車、および航空宇宙用途向けの高度な部品を作成します。旋盤で実行される上位 10 の機械加工操作を見つけるために読んでください。 旋盤は、多数の機械加工操作を実行して、目的の機能を備えた部品を提供することができます。ターニングは、旋盤での加工の通称です。とはいえ、旋盤加工は旋盤加工の一種にすぎません。 工具端の変化と、工具とワークピース間の運動学的関係により、旋盤での操作が異なります。最も一般的な旋盤操作は、旋削、面削り、溝入れ、パーティング、ねじ切り、穴あけ、中ぐり、ローレット加工、およびタッピングです。 1.ターニング 旋削は、最も一般的な旋盤加工

プロトタイプの回路基板は、携帯電話からコンピューターのモニター、照明のスイッチ、テレビに至るまであらゆるものに使用されていますが、 PCB 製造は標準的で簡単であるという信念。実際、これは正しくありません。PCB アセンブリ プロセスは、ボード自体の用途と同じくらい用途が広いためです。 PCB の製造に使用される材料を分解する前に、プロトタイプ PCB に関するこれらの簡単なことを知っておくことが重要です。 回路基板を構築するには、片面、両面、多層の 3 つの主要な方法があります。 最も単純なプリント回路基板には、表面の 1 つだけに銅線が含まれています。これは 1 層 PCB として知られ

プロトタイプのプリント回路基板は用途の広い技術であることはすでにわかっています。本当に重要なことは、信頼できる PCB メーカーを見つけることができるということです。そこで、PCB 製造業者に何を求めるかについての 2 回目の記事です。 5.環境への責任 PCB の製造は厄介なプロセスになる可能性があるという事実を考慮すると、契約するプロバイダーが環境に配慮し続けることが重要です。片面 (1 層とも呼ばれます)、2 層、または多層基板の製造を依頼する場合でも、適切に廃棄しないと環境に有害なコンポーネントがいくつかあります。 . 将来の製造業者が有害物質の制限 (RoHS) に準拠して

プロトタイプのプリント回路基板は、さまざまな理由で使用できる電子回路です。典型的な PCB レイアウトは最大 36 層で構成されており、最も単純なプロトタイプ PCB には、1 層 PCB と呼ばれる表面の 1 つのみで相互接続する銅線が含まれています。 PCB の製造がこれらすべての層で少し複雑になる可能性があることを考えると、ミスの可能性は大きくなります。間違いは短絡や回路基板の故障を引き起こす可能性があり、ほとんどの場合、PCB 製造プロセス中の計画が不十分であることが原因です。したがって、これらの潜在的な問題を回避するために、注意すべき一般的な PCB 製造ミスをいくつか紹介します。

プロトタイプのプリント回路基板または PCB 製造の目的に精通している場合は、今日の技術に依存した世界でそれらがいかにありふれたものであり、必要であるかをおそらく知っているでしょう。しかし、プリント回路基板は、私たちが日常的に使用するほとんどすべてのデバイスに使用されていますが、PCB に関する次の 4 つの驚くべき事実をご存じないかもしれません: 一部の蓄音機にはプリント基板がありました お気づきでないかもしれませんが、プロトタイプ PCB はまったく新しい時代の慣習ではありません。それらは 1900 年代の初期から中期にかけて存在し、蓄音機や真空管ラジオで使用されていました。今日見られる

製造プロセス