工程計画とは、工程全体を指し、工程の性質や特定の表面の処理によって判断することはできません。たとえば、一部の位置決め基準面は、中仕上げ段階または荒加工段階で非常に正確に処理する必要があります。場合によっては、寸法連鎖変換を避けるために、仕上げ段階で、特定の二次表面の半仕上げを手配することもできます. 部品表面の処理方法と処理段階を決定した後、同じ処理段階での各表面の処理をいくつかのステップに組み合わせることができます。 処理手順の分割方法 CNC 工作機械で加工される部品は、一般に工程集中の原則に従って工程に分割されます。分割の方法は次のとおりです。 1) 使用するツールに応じて分割

精密機械加工企業の存続可能性と競争力を向上させるためには、多くの要因の中で、重要なのは高度な技術に依存することです。現代産業の発展に伴い、ますます多くの企業が職人技に注意を払い始めています。クラフト ドキュメントは精密機械加工企業の基盤であり、その正確性は非常に重要です。プロセス ファイル内の 1 つのシンボルと 1 つのデータと同じくらい小さいので、機械製造テクノロジ ファイルのサイズ要件、幾何公差要件、CNC 加工プログラムのシンボルとコードなど、非常に重要です。精密機械部品の加工では、正確なプロセス文書の使用は、製品の加工品質と生産の安全性に直接影響します。職人の怠慢が原因で、小さな間違

ネジは、機械産業において依然として重要な役割を果たしています。ネジを別のコンポーネントに接続するには、めねじが必要です。加工部外面のねじ切りも可能です。ネジを使用すると、部品を低コストで簡単に接続できます。メーカーは、さまざまな方法を使用して、何十もの異なる種類の留め具で使用するためにそれらを製造しています. この記事では、製造におけるねじとは何か、ねじの種類、ねじ切りの技術、注意点と利点について紹介します。 エンジニアリングと製造におけるスレッドとは? ねじ山は、円柱または円錐の内側 (ナット) または外側 (ねじまたはボルト) 表面に形成された均一な断面を持つ連続的ならせん状の尾根で

現在、ほとんどのカスタマイズされた CNC 機械加工部品は、加工後に多かれ少なかれバリを生成します。それらは部品の美しさに影響を与えるだけでなく、高精度の基準を満たさず、製品の組み立て、性能、および寿命にさえ影響を与えます。そのため、世界中のお客様により良い製品を提供するために、それらを削除する必要があります。高度な技術の発展と製品性能の向上に伴い、製品の品質に対する要件はますます厳しくなっています。精密機械加工部品のバリ取りがますます重要になっています。 今日はバリとは何かを紹介し、精密機械加工部品の一般的なバリ取り方法をまとめます。 とは ばり ? バリ取りプロセスの詳細に入る前に、

サイズと精度の要件に応じて、固体表面にマクロサイズの穴を加工するには、いくつかの異なる金属切削操作が必要です。穴あけ、中ぐり、リーマ、ホーニングは、製造会社が使用する一般的なプロセスです。すべてのプロセスには、ワークピースに新しい穴を作成するか、既存の穴を修正することがある程度含まれます。穴あけは穴をあけるプロセスであり、ボーリングは既存の穴の直径を拡大します。リーマ加工とホーニング加工は、既存の穴の表面仕上げと公差を改善するために使用されます。次のセクションでは、ドリル加工、リーマ加工、ボーリング加工、ホーニング加工の類似点と相違点について説明します。 掘削 穴あけ精度は低く、一般に

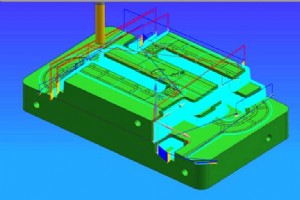

CNC 機械加工は、コンピューター制御のプロセスを使用して、より大きなブロックから材料を除去することによって部品を製造する一連の除去製造技術です。各切断操作はコンピュータによって制御されるため、複数の処理ステーションが同じ設計ファイルに基づいて部品を同時に製造でき、非常に厳しい公差を持つ高精度の最終用途部品を実現できます。 CNC マシンは複数の軸に沿って切断することもできるため、メーカーは複雑な形状を比較的簡単に作成できます。 CNC 機械加工は、製造業のほぼすべての業界で使用されていますが、生産方法の比較的新しい開発です。 CNC工作機械には長い歴史があります。自動化の初期の頃から、テク

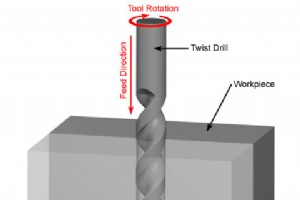

穴あけは、工具がドリル ビットを使用して固体材料に円形断面の穴をあける、材料の除去または切断プロセスです。クーラントの使用、切りくず処理、送りと切削速度の制御から穴あけ加工技術を紹介し、高品質な穴を得る技術とさまざまな材料の穴あけ加工技術を大まかに紹介します。 クーラントの使用 良好な穴あけ性能を得るには、クーラントを正しく使用することが不可欠です。これは、切りくず除去、工具寿命、加工中の加工穴の品質に直接影響します。 1. クーラントの使い方 1) 内部冷却設計 内部冷却設計は、特に長い切りくず材料を処理し、より深い穴 (穴径の 3 倍以上) を加工する場合に、切りくずのブロックを

精密部品加工の対象は大きく分けて、標準部品の加工と非標準部品の加工の2種類があります。比較的言えば、非標準部品の加工は標準部品よりも困難です。業界に参入したばかりの多くの新参者は、標準部品と非標準部品を区別できません。次に、非標準部品と標準部品の違いについて説明します。特殊精密部品加工時の注意点と特殊自動部品加工効率アップのスキル 標準部品 VS 非標準部品 標準部品 標準部品とは、ネジ部品、転がり軸受などの一般的に使用される部品を指し、構造、サイズ、図面、マーキング、およびその他の側面が完全に標準化され、専門の工場で製造されています。標準部品は、一般化された標準部品と狭義の標準部品に分

多くの企業の新規開発製品は、高精度の部品加工とカスタマイズ サービスを必要とし、開発プロセス中にモデルを作成して検証します。高精度の部品加工とカスタマイズは、主に製品構造とユーザーエクスペリエンスの合理性をテストするために使用されます。アルミ加工品、ステンレス加工品は高い精度が要求されます。高精度が要求されるアルミニウム加工、またはステンレス鋼加工の場合、顧客は高度な設備を備えた高精度部品加工のカスタマイズされたメーカーを探す必要があります。 ただし、誤差の少ない高精度部品加工のカスタムメーカーをどう選ぶかは、お客様の試練です。 安価な部品加工工場を選んで協力してくださるお客様が多いのです

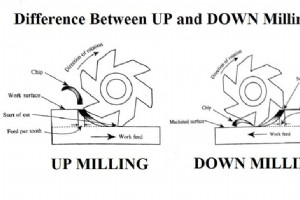

専門家は、機械加工される部品のサイズ、形状、機能、および材料に応じて、数え切れないほどの CNC フライス加工技術を使用して、CNC 工作機械を最大限に活用します。機械産業で使用されるこれらの技術の 1 つは、さまざまな切削方法、つまりダウンミリングとポストミリングの使用です。特定のアプリケーションで正しい切断方法を使用することは、処理を成功させる上で重要な役割を果たします。 相互の方向性に応じて、周辺フライス加工は、上部フライス加工と下部フライス加工の 2 つのカテゴリに分けることができます。アップミリングとダウンミリングは、2 つの一般的な CNC フライス加工プロセスです。それぞれの方

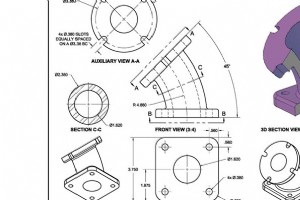

技術図面 (および図面プロセス) は、エンジニアと製造業者の間で情報を伝達する方法です。技術図面は通常、追加情報を提供するためにデジタル CAD ファイルを補足します。エンジニアリング図面は、標準化された言語と記号を使用します。これにより、図面の理解が簡単になり、個人的な説明の可能性はほとんどありません。 この記事では、技術図面の基本、技術図面とは何か、技術図面が必要な理由、図面の作成方法、および標準図面に含める必要がある要素について紹介します。 なに 私 あ D 生? 技術図面は、特定の機械的要件とプロセスを定義および説明するのに役立ちます。これらは、機械的な目的専用の設計図です

EDM 加工として 伝統的な切断に比類のない多くの利点があり、その応用分野は日々拡大しており、機械、航空宇宙、航空、電子機器、モーター、電化製品、精密機械、器具、自動車、軽工業などで広く使用されています。複雑な形状の材料や部品の加工問題を解決します。 ただし、EDM にも制限があります。同時に、従来の機械加工と同様に、機械自体のさまざまなエラー、ワークピースとツール電極の配置と取り付けのエラーがすべて EDM の精度に影響します。さらに、EDM プロセスに関連する主な要因は、放電ギャップのサイズと一貫性、および工具電極の摩耗と安定性です。 制限事項 おお EDM 機械加工 1. に

今日、医療機器の受託製造は活況を呈している業界です。医療機器は、患者の回復に影響を与える可能性があるため、腐食のリスクや周囲の環境の影響を受けることなく、機器が長期間適切に機能することを保証するために、特定の金属で作られています。 ヘルスケア環境で使用される医療製品またはその他の機器の開発者は、製造材料を慎重に選択する必要があります。一般に、最高の強度と耐久性を必要とする用途では、特に大きな機械的応力に耐えるツールや交換用ジョイントとして使用する場合、プラスチックやその他の材料よりも金属が選択されます。 さらに、純粋な機械的特性に加えて、医療環境で使用される金属は、他のほとんどの製品が満た

最も純粋な化学元素であるアルミニウムは、柔らかく、可鍛性があり、非磁性で銀白色です。ただし、この要素は純粋な形で使用されるだけではありません。アルミニウムは通常、さまざまな元素 (マンガン、銅、マグネシウムなど) と合金化され、さまざまな大幅に改善された特性を持つ何百ものアルミニウム合金を形成します。 アルミニウム合金部品は、高強度、優れた可塑性、優れた電気伝導性、熱伝導性、および耐食性を備えており、熱処理により優れた機械的特性、物理的特性、および耐食性を得ることができます。アルミニウム合金部品の機械加工は、旋盤とCNCコンピューターによるアルミニウムの加工であり、その後、必要に応じてサンド

高速・高精度の中ぐり加工を実現するためには、工具の歯振れが加工面粗さと工具寿命に与える影響に注意する必要があります。加工精度の低下や工具寿命の低下を防ぐため、マシニングセンタにはダイナミックバランス性能に優れた主軸を搭載し、ボーリング工具もダイナミックバランス性能の高いものを選定する必要があります。特に中ぐり工具の歯部は、高速切削に適した形状、工具材質、クランプ方法を選択する必要があります。加工能率を向上させるためには、刃先のRを大きくする必要があります。同じ面粗さを確保する前提で、送り速度を上げる必要があります。ただし、送り量を増やせば切削抵抗が大きくなり、加工能率の向上にはつながりません。

新製品の絶え間ない出現により、部品の材料に対するより高い要件が提唱されています。必要な材料は、高硬度、高耐摩耗性、高靭性などの特別な要件を満たす必要がある場合があり、その結果、加工が困難な材料のバッチと 機械加工技術 が必要になります。 より高い要件が提案されています。高品質の炭素構造用鋼と比較して、ステンレス鋼材料には Cr、Ni、Nb、Mo およびその他の合金元素が含まれています。これらの合金元素の増加は、鋼の耐食性を向上させるだけでなく、ステンレス鋼の機械加工性能にも一定の影響を与えます. この記事では、ステンレス鋼およびその他の難削材を対象として取り上げ、加工で遭遇する実際の問題を組

オーバーポジショニングは、繰り返しポジショニングとも呼ばれます。ワークの自由度が2点以上の支持点で繰り返し拘束されるような位置決めをオーバーポジショニングと呼びます。ワークピースのオーバーポジショニングを許可するかどうかは、特定の状況に応じて決定する必要があります。オーバーポジショニングは適切に使用する必要があります。場合によっては、過剰に配置すると、ワークピースを正常に取り付けることができなくなったり、処理要件を保証できなくなったりすることがあります. 機械加工では、ほとんどの場合、オーバーポジショニングはワークピースの変形を引き起こし、プロセス基準が変化し、加工部品の位置が許容範囲外にな

CNC ミリング より優れた技術と幅広いアプリケーションにより、手作業によるフライス加工を上回りましたが、手作業による加工は依然として機械加工の分野で重要な位置を占めています。そのため、この記事では、手動フライス加工に関する関連コンテンツをいくつか紹介します。 なに 私 M 年間ミリング サービス 手動フライス加工は、回転工具を使用してワーク上の特定の角度で材料を除去する機械加工プロセスです。これは、垂直直立切断動作を生成する切断プロセスです。 手動ミリングの仕組み フライス盤は広く使用されている機械です。平面(水平面、垂直面)、溝(キー溝、T溝、あり溝など)、歯(歯車、スプラインシ

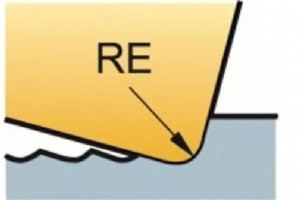

切削面の形成は何に依存していますか?得られるフライス加工された表面は、使用するツールとプロセスのタイプに応じて、軸方向の表面、放射状の表面、または複雑な表面になる場合があります。 フライス加工面の工具タイプ 01. 軸方向に生成されたサーフェス ブレードの底の形状によって、結果として得られる表面の品質が決まります。ツール ノーズ アーク (RE) はカスプを生成する場合があります。尖塔のサイズは、弧の半径と送りによって異なります。 平行切刃 (BS) のインサートは、平面を加工できます。フライスの軸公差と振れに応じて、最も突き出たインサートが最終面を生成します。 最高のフライ

最もよく知られているブランド名はテフロンであるポリテトラフルオロエチレン (PTFE) は、合成フルオロポリマー熱可塑性樹脂です。 PTFE-テフロンは、融点が高く、摩擦係数が低く、化学的に不活性であるため、ほとんどのエンジニアリング プラスチックとは異なります。 一般的な機械的特性にもかかわらず、テフロンは化学的に耐性があり、高温でも安定しているため、多くの特定の用途で人気のある素材になっています. テフロン部品を製造する最良の方法の 1 つは、CNC 機械加工 です。 .この記事では、テフロンの処理の内外に焦点を当てます。その材料特性、処理の利点、一般的な用途、および処理技術です。 テ

製造プロセス