CAD またはコンピュータ支援設計は、製品部品の 2D または 3D モデルを作成するプロセスです。通常、デジタルモデルのエンジニアリングに使用されます。多くの CAD ファイル パッケージとファイル形式が利用可能ですが、CNC 加工用の CAD ファイルを生成する場合、どのファイル形式を使用する必要がありますか? コンピュータ支援製造 (CAM) を使用して部品を製造する場合、その作業に最も適した 2 つのファイル タイプがあります。それらは STEP および IGES 形式です。工場では、これらのファイル形式を使用して、CAM プログラムを介して 3D CNC ファイルを生成できます。

ステンレス鋼はその耐食性のために広く使用されています。ステンレス鋼には多くのグレードがあり、成形性、強度、加工性が異なります。 A2 ステンレス鋼とも呼ばれるグレード 304 ステンレス鋼には、18% から 20% のクロムと 8% から 10% のニッケルが含まれています。 グレード 316 ステンレス鋼または A4 ステンレス鋼には、約 16% のクロム、10% のニッケル、および 2% ~ 3% のモリブデンが含まれています。これは、304 と 316 ステンレス鋼の最大の違いの 1 つは、316 にモリブデンが存在することであり、304 にはモリブデンが追加されていないことを意味しま

放電加工 (EDM) は、材料の除去または製造技術です。 1770年にジョセフ・プリーストリーによって初めて導入されました。しかし、技術と設備の近代化に伴い、この技術はコンピュータ数値制御 (CNC) と統合されるようになりました。 EDM プロセスでは、熱エネルギーを使用してオブジェクトから余分な材料を除去し、目的の形状を作成します。 これは、最も一般的な CNC 加工プロセスではありません。しかし、技術者は加工できない部品を作るためにそれを頼りにしています。余分な材料を除去するために機械的な力を必要とせず、使用しません。これが、多くの人がそれを型にはまらない製造プロセスだと考える理由です

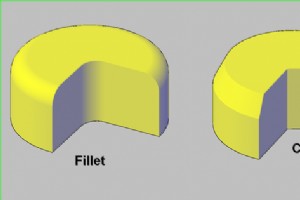

CNC 機械加工部品のプロセスでは、シャープ コーナー (接続された 2 つのサーフェスまたは頂点間の規則的な幾何学図形) に加えて、コーナーを面取りまたはフィレットとして設計することも選択できます。 これら 2 つの現象の違いを理解することは、設計者が考慮しなければならない基本的な要素です。これは、選択がパーツ製造の成功または失敗を決定し、パーツの加工コストにもある程度影響するためです。 設計にフィレットと面取りを含めると、追加の CNC 機械加工コストが発生し、生産速度が低下する場合があります。パーツ設計に面取りとフィレットを含めるかどうかを決定する前に、これらの要因とその他の要因を比

CNC フライス加工は機械加工業界で非常に重要な位置を占めていますが、その特徴と、CNC フライス加工に適した部品の種類は何ですか? CNC フライス加工の特徴 1. 柔軟で多用途 CNCフライス盤とマシニングセンターは、構造と形状が異なる複数のタイプのワークピースの処理に適しており、ドリル、ボーリング、リーマ、フライス平面、フライスベベル、フライス溝、フライス面(カム)、タッピングなどを完了することができます。 2. 高い加工精度 CNCフライス盤とマシニングセンターは加工精度が高く、通常の状況下ではワークの精度を保証できます。さらに、CNC 機械加工はオペレーターによる操作エラ

精密部品の加工では、多くの部品を精密機器で加工した後、必ず「物足りない」箇所が発生します。明らかに、彼らは最高の処理マスターであり、最高の処理装置です。機械上では万全を期していたが、機械を外して品質管理室や次工程に回したところ、ひっそりとサイズが変わっていることが判明し、元の完璧な製品は廃棄物となっていた. 実は、これは工程配置の問題です。上記の加工工程のみを考慮し、素材自体の特性を考慮していないため、部品加工後に素材の内部構造が変化し、加工変形が生じ、寸法不良が発生します。 しかし、この望ましくない事態を回避するにはどうすればよいでしょうか。非常に重要なプロセス、つまり、場合によってはア

近年、金属精密加工部品に対する人々の要求はますます高くなっています。人々は品質を追求すると同時に美学も追求しています。そのため、金属精密加工部品の表面処理は欠かせません。 どんな素材であっても、加工工程と切り離すことはできません。各種表面処理工程です。たとえば、金属の精密機械加工部品の表面処理プロセスには、サンドブラスト、電気メッキ、PVD、スプレー、陽極酸化などがあります。今日は陽極酸化を紹介します。 陽極酸化は表面処理プロセスです。金属製造の最終工程は表面仕上げです。これは、精密機械加工金属部品の陽極酸化のための信頼性が高く、比較的安価な方法です。主にアルミ金属部品に適用されます。

剛性が許す条件の下で、粗加工に大きな切込みを使用してパス数を減らし、ワークピースの生産性を高めます。一般に、仕上げ加工では、より小さな切込みを使用して、より高い表面品質を得ることができます。 CNC工作機械自体の理由に加えて、ワークピースの最終的な加工精度と加工効率に影響を与えるには、合理的な加工ルートの設定、工具の選択と正しい取り付け、切削量の合理的な選択、プログラミングスキルにも基づいている必要があります、および寸法精度の迅速な制御。 1. プログラミング スキル 数値制御プログラミングは、数値制御処理の最も基本的な作業です。ワーク加工のプログラミングの長所と短所は、工作機械の

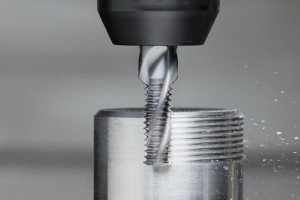

3 M 方法 おお f T スレッド M 痛む おお n CNC M 痛む C 入る ワークピースを加工するために CNC マシニング センターを使用する利点については、誰もが深く理解しています。今日は、スレッドの処理方法を紹介します。 CNC マシニング センターによるねじ加工には、ねじ切り加工、タップ加工、ピッキング加工の 3 つの方法があります。 1. スレッド M 病気 方法 ねじ切りとは、ねじ切り工具を使用して大穴のねじを加工したり、難削材のねじ穴を加工したりすることです。次の特徴があります: 工具は通常、高速、高精度のフライスねじ、および高い加工効率を備えた硬質合金

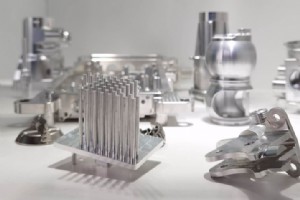

CNC 機械加工は、CNC 機器の中で非常に高い位置を占めています。多くの部品加工会社は、CNC マシニング センターを適用します。では、CNC 加工で処理できるのはどのような種類の部品でしょうか?ご存知のように、CNC マシニング センターは、複雑で、多くの手順があり、より要求が厳しく、複数の種類の通常の工作機械と多くの工具固定具が必要で、複数回のクランプと調整を行った後でしか加工できない部品の加工に適しています。主な加工対象は、箱形部品、複雑曲面、特殊形状部品、板張り部品、特殊加工です。 (1) ボックスパーツ。 ボックス パーツとは、一般に、複数の穴システム、内部の空洞、および特定の

多くのエンジニアは、その速度と汎用性から、CNC 機械加工がプロトタイプ製造で最も一般的に使用される方法であることを知っているかもしれません。ただし、特定の決定により、回避可能なコストが部品に追加される場合があります。したがって、この記事では、CNC プロトタイプ製造のコストを削減する方法について説明します。 リスト おお f M アイン C オスト ふ または CNC P ロトタイプ 試作品加工のコストを削減する方法を理解するために、まず主な費用のリストを見てみましょう. バルク M エタル カスタム CNC 機械加工の基本原則は、まず大きな金属片を切断する必要があるということ

CNC 加工プロセスでは、冷却が不可欠です。クーラントには、機械を効率的かつ正確に稼働させるために多くの用途があります。フライス加工、研削、または旋盤加工中に正しいタイプの CNC クーラントを使用すると、過熱を防ぎ、工具の寿命を延ばすことができます。 クーラントや潤滑剤を一切使用せずにアルミ加工を行うと、さまざまな問題が加工に支障をきたし、製品の品質に影響を与える可能性があります。処理を確実に成功させるには、適切なアルミニウム切削液が必要です。 アルミ加工における切削油剤の選択は非常に重要です。製品が要件を満たし、同時に切削液のコストを削減できるように、切削液は潤滑性と防錆性に優れて

アルミニウムの理想的な物理的特性と優れた加工性により、アルミニウムは製品設計者にとって最も人気のある金属の選択肢の 1 つになっています。しかし、アルミ部品や部品を設計したとしても、プロトタイプを作成せずにこれらの部品を作り続けることは望ましくありません。 アルミニウムは、試作品の製造で最も一般的に使用される材料です。航空宇宙、医療、自動車産業など、さまざまな産業では、耐久性のある機械や構造部品が必要です。アルミニウムの試作品は強度があり、優れた溶接能力と耐腐食性を備えているため、製造作業に不可欠です。 メーカーは、さまざまな技術を使用してアルミニウムの試作品を作成しています。パーツ、数量

CNC彫刻機は、フライス加工、研削、穴あけ、高速タッピングの能力を備えた、小さな工具の微細加工が得意です。 3C産業、金型産業、医療産業などの分野で広く使用されています。この記事では、CNC 彫刻加工に関する 11 の一般的な質問をまとめています。 1. CNC 彫刻と CNC フライス加工の主な違いは何ですか? CNC彫刻とCNCフライス加工はどちらもフライス加工の原理を使用しています。主な違いは、使用するツールの直径にあります。その中で、CNC フライス加工に一般的に使用されるツールの直径は 6 ~ 40 mm ですが、CNC 彫刻のツールの直径は 0.2 ~ 3 mm です。 2.

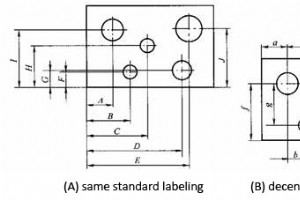

CNC 機械加工部品の製造可能性分析には、主に 3 つの部分が含まれます。製品の部品図面分析、構造製造可能性分析、部品精度と技術要件分析です。 (1) パート D ローイング あ 分析 ①部品図の寸法記入方法は、CNC加工の特性に合わせてください。図 (A) に示すように、CNC 機械加工部品図面の寸法は、同じ参照でマークするか、座標サイズを直接指定する必要があります。このマーキング方法は、プログラミングを容易にするだけでなく、次元間の相互調整を容易にし、設計ベンチマーク、プロセス ベンチマーク、測定ベンチマーク、およびプログラミングの原点の統一に役立ちます。一般的に部品設計者は、寸法

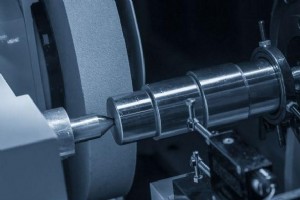

CNC 機械加工は、基本的に試作品や部品を製造するためのサブトラクティブ テクノロジーです。これは、その操作によって材料が除去されることを意味します。このプロセスは、金属やプラスチックなど、さまざまな素材に使用できます。 CNC 旋削およびフライス加工は、コンピューター数値制御を使用する他の生産技術とは異なります。どちらの場合も、より大きなブロックの材料から始めます。次に、目的の製品が得られるまで切り開きます。 CNC 機械加工のコストの計算には、人件費、機械、複雑さ、材料など、さまざまなコスト要素が含まれます。 CNC 機械加工は、オンデマンド生産に最も費用対効果の高いオプションの 1 つ

ねじ切りカッターには多くの利点があり、ワイヤタップよりも有利です。スレッド フライス カッターは、ワイヤー タップよりも 10 倍以上速く、高精度です。 面粗度が良く、同一ピッチで大小の穴をナイフで加工できます。穴あけ・フライス・面取りを一度に加工します。折った後はワイヤータップのように取り出せず、工作機械の抵抗も少ないです。 ねじ切りフライスの紹介: 伝統的なねじ加工方法は、主にねじ回しツールを使用してねじを回すか、タップ、ダイスを使用して手動でタップしてバックルします。数値制御加工技術の発展、特に 3 軸リンク数値制御加工システムの出現により、より高度なねじ加工方法 - ねじ数値制御

CNC 機械加工はサブトラクティブな製造方法であるため、CNC 機械加工部品のねじ穴に対する大きな需要があります。したがって、部品にねじ穴をあけるには、スレッド ミルまたはタッピングを使用する必要があります。 ねじ切り加工とタップ加工にはいくつかの明らかな違いがあります。この記事では、各方法の長所と短所について説明し、十分な情報に基づいて自分に最適な戦略を決定できるようにします。さらに、スレッド フライス加工とタッピングをいつ使用するかを知っておくと、部品に理想的なねじ山を作成するのに役立ちます。 スレッド M 病気 「ねじ切り」プロセスは、穴のめねじまたは工作物の周りのおねじを切

CNC加工品質が安定し、加工精度が高く、繰り返し精度が高い。多品種少量生産の条件下では、CNC 機械加工は生産効率が高く、生産準備、工作機械の調整、工程検査の時間を短縮し、適切な使用と切削量により切削時間を短縮できます。 フライス加工は、CNC 加工の最も一般的なタイプです。フライス加工プロセスに含まれる回転切削工具は、ワークピースから材料の小片を取り除き、ワークピースの形状を整えたり、穴を開けたりします。 CNC フライス加工プロセスでは、さまざまな種類の金属、プラスチック、木材を加工して、複雑な部品を正確に製造できます。 CNC フライス加工装置は時間とともに進化し続け、より複雑なフラ

加工誤差とは、加工後の部品の実際の幾何学的パラメーター (幾何学的サイズ、幾何学的形状、および相互位置) と理想的な幾何学的パラメーターとの間の偏差の程度を指します。実際の形状パラメータと加工後の部品の理想的な形状パラメータとの一致度が加工精度です。加工誤差が小さいほど適合度が高くなり、加工精度が高くなります。加工精度と加工誤差は、同じ問題の 2 つの定式化です。したがって、加工誤差の大きさは加工精度のレベルを反映します。 1.工作機械の製造誤差 工作機械の製造誤差には、主にスピンドルの回転誤差、ガイド レールの誤差、伝達チェーンの誤差が含まれます。 スピンドル回転誤差とは、各瞬間におけ

製造プロセス