CNC彫刻機は、フライス加工、研削、穴あけ、高速タッピングの能力を備えた、小さな工具の微細加工が得意です。 3C 産業、金型産業、医療産業などの分野で広く使用されています。 この記事では、CNC 彫刻に関する 21 の基本的な知識に焦点を当てています。 1. CNC 彫刻と CNC フライス の主な違いは何ですか? ? CNC 彫刻と CNC フライス加工はどちらもフライス加工の原理を使用しています。 主な違いは、使用するツールの直径にあります。その中で、CNC フライス加工に一般的に使用されるツールの直径は 6 ~ 40 mm ですが、CNC 彫刻のツールの直径は 0.2 ~ 3 mm

21 CNC彫刻加工の基本常識 (1) 13.新品の包丁の加工時に手こずる現象があり、大変手間のかかる加工です。この時点でどのパラメータを調整する必要がありますか? 加工が非常に手間がかかるのは、スピンドルのパワーとトルクが現在の切削量に耐えられないためです。合理的なアプローチは、ツールの深さ、溝の深さ、およびトリミングの量を減らすためにパスを作り直すことです。全体の処理時間が 30 分未満の場合は、切断速度を調整して切断状態を改善することもできます。 14.切削油の役割は何ですか? 金属加工用冷却油にご注意ください。冷却装置の役割は、切削熱や飛散する切りくずを取り除き、加工を潤滑にするこ

切削工具は、機械加工製造における切削に使用される工具です。包丁は機械で使うものが多いですが、手で使うものもあります。機械の製造に使用される工具は、基本的に金属材料を切削するために使用されるため、「工具」という用語は一般的に金属切削工具と理解されています。木を切る道具を木工道具と呼びます。 工具は、ワーク表面の形状に応じて 5 つのカテゴリに分類できます。 ■ 旋削工具、かんな盤、フライス、外面ブローチ、やすりなど、さまざまな外面工具の加工 ドリル、リーマー、中ぐりカッター、リーマー、内面ブローチなどの穴加工工具 ■ タップ、ダイス、自動開閉ねじ切りヘッド、ねじ切り工具、ねじ切りフライ

切削油剤は、冷却、潤滑、洗浄、および防錆の機能により、切削プロセスで広く使用されています。 切削液の使用においては、作業者の劣化、臭気、腐食、泡の発生、皮膚アレルギーなどの問題がしばしばあります。切削油剤を使用する際の問題点と対策について、実務経験を交えながらお話しします。 1.カットウェーブの劣化と臭いの問題 切削液には多くの細菌が含まれており、切削液中の細菌には主に好気性菌と嫌気性菌が含まれます。好気性バクテリアは、水、切削液の濃縮液、工作機械から漏れた油など、ミネラルのある環境に生息しています。有酸素条件下では、20 ~ 30 分ごとに 2 つに分裂します。嫌気性菌は酸素のない環境に

横型マシニングセンタとは、主軸と作業台を平行にしたマシニングセンタのことです。一般的な横型マシニングセンタには、3 ~ 5 つの座標運動軸があります。通常の横形マシニングセンタには、テーブル回転軸が装備されています。一般的なのは、テーブルの回転座標軸を処理するために 3 つの直線座標軸が使用されます。 ワークを1回クランプするだけで、取付面と上面を除く残り4面の加工が完了します。横形マシニングセンタは、一般的に箱状のワークを加工します。 この記事では、横形マシニングセンタのメリットとデメリットを紹介します。 横形マシニングセンタのメリット 立形マシニング センターと比較して、横型マシニン

1.ステンレス鋼とはどのような鋼ですか? ステンレス鋼は鋼の一種です。鋼とは、炭素(C)が2%未満の鋼を指し、鉄は2%以上を指します。クロム (Cr)、ニッケル (Ni)、マンガン (Mn)、ケイ素 (Si)、チタン (Ti)、モリブデン (Mo) およびその他の合金元素を製錬プロセスで添加すると、鋼の性能が向上し、鋼が製造されます。耐腐食性 (つまり、錆びないこと) は、私たちがよくステンレス鋼と呼んでいるものです。 2.ステンレス鋼に異なる鋼種があるのはなぜですか? ステンレス鋼の製錬プロセスでは、添加される合金元素の種類が異なるため、種類によって添加量が異なります。それらの特性も異な

鋼の化学組成に応じて、炭素鋼と合金鋼の 2 つのカテゴリに分類できます。 炭素鋼は次のように分類されます: 低炭素鋼、炭素含有量 0.25% 未満。 中炭素鋼、炭素含有量は 0.25%~0.6%。 炭素含有量が 0.6% を超える高炭素鋼。 軟鋼は、炭素含有量が 0.25% 未満の炭素鋼です。強度が低く、硬度と柔らかさが低いため、軟鋼とも呼ばれます。これには、ほとんどの通常の炭素構造用鋼といくつかの高品質の炭素構造用鋼が含まれ、そのほとんどは熱処理なしで工学構造部品に使用され、一部は浸炭やその他の熱処理後の耐摩耗性を必要とする機械部品に使用されます. 中炭素鋼は、熱間加工および切断性

熱処理の役割は、材料の機械的特性を改善し、残留応力を除去し、金属の機械加工性を改善することです。熱処理のさまざまな目的に応じて、熱処理プロセスは、予備熱処理と最終熱処理の 2 つのカテゴリに分けることができます。 予備熱処理 予備熱処理の目的は、加工性能を向上させ、内部応力を除去し、最終熱処理のために良好な金属組織を準備することです。熱処理プロセスには、アニーリング、正規化、時効、焼入れ、焼き戻しが含まれます。 (1) アニーリングと正規化 焼きなましと焼きならしは、熱間加工されたブランクに使用されます。炭素含有量が 0.5% を超える炭素鋼および合金鋼は、硬度を下げて切削しやすくするため

ワイヤー放電加工機は、数μmの加工精度を実現できる高精度加工機で、表面粗さRaは<0.2μmに達することがあります。しかし、工作機械が良ければ効率的で高精度な加工が簡単にできると考えて、低速のワイヤ加工機を使用する場合、細部に注意を払わない工場もあります。 実際、低速ワイヤ加工の精度と効率に注意を払うには、これらの 3 つの主要なポイントに注意を払う必要があります! 1.プロセスの前提 ワイヤ EDM 工作機械にはプロセスパラメータライブラリが搭載されています。プロセス パラメータは、通常、特定の条件下で取得されます (ワークピースの材料、電極ワイヤ、温度 20±3°C、湿度 40%~

外面加工に比べて穴加工条件がかなり悪く、穴加工は外円加工よりも難易度が高いです。これは次の理由によるものです: 1) 穴加工に使用する工具のサイズは、加工する穴の大きさによって制限され、剛性が低く、曲げ変形や振動が発生しやすい。 2) 固定サイズの工具で穴を加工する場合、穴のサイズは対応する工具のサイズに直接依存することが多く、製造誤差と工具の摩耗が穴の加工精度に直接影響します。 3) 穴を加工する場合、切削領域が工作物の内部にあり、切りくずの除去と放熱の条件が悪く、加工精度と表面品質の制御が容易ではありません。 穴あけとブローチ 1.掘削 穴あけは、固体材料に穴を加工する最初のプロセ

テクノロジーとしての産業用 IoT プラットフォームの世界的な支出は、2018 年の 16.7 億ドルから 2024 年には 12.44 億ドルに増加すると予想されています。 7年間で%。最も恩恵を受ける業界の中で、製造業は今後数年間で最高の業界になると予想されています。このような技術を使用することで、これまで以上に高い接続性が保証され、カスタム処理の分野で特別な用途があります。 今後数年間で、コンピューター数値制御 (CNC) 機器市場は成長を続け、2024 年までに 930 億米ドルの価値に達するでしょう。年間成長率は 6% を超えます。 CNC 機械加工は、現代の製造業において非常に重

放電加工 (EDM) と航空宇宙産業との関係は、何十年もさかのぼることができます。それは、アメリカ人を宇宙に送り出したマーキュリー計画 (1958-1963) から始まりました。最新の EDM マシンは、前任者から大きな変化を遂げています。現在、詳細なテストにより、EDM マシンは測定可能な熱影響ゾーンを残さず、0.01mm 未満のリキャスト層を生成することが示されています。マイクロクラックはほとんどありません。これらの機械は、0.5μmRyの表面仕上げ、サブミクロン範囲の公差、および部品の表面をほとんど傷つけない部品を製造できます。今日、EDM は実行可能な製造プロセスとして再導入されました

ラピッド プロトタイピングまたは精密部品加工のサプライヤーを探す際に考慮すべき要素がいくつかあります。 .最も重要なものの 1 つは、サプライヤーの品質認証です。国際認証 (ISO9001 など) は、生産サプライヤーを選択する際の一般的な考慮事項です。 ISO9001:2015 品質管理システム (略して QMS) は、世界をリードする品質管理規格であり、世界 170 以上の国と地域の 100 万の組織で実施されています。品質管理システム (ISO9001:2015) は、顧客のニーズを満たすために定義および実装された一連のプロセスです。 この認証を取得した企業にとって、職場での運用とプロ

金属切削液は切削液と略されます。切削プロセスにおける潤滑効果により、すくい面と切りくずの間の摩擦、および逃げ面と機械加工面との間の摩擦が減少し、潤滑膜の一部が形成されるため、切削力、摩擦、消費電力が減少し、表面温度と工具が低下します。工具と被削材の摩擦部分の摩耗を防ぎ、被削材の切削性能を向上させます。 切削プロセスが異なれば、切削液の要件も異なります。適切な切削液を正しく選択することは、ワークピースの品質にとって非常に重要です。 R まあ T うねる 荒削りでは、取り代が大きいため、切り込みや送りが大きく、切削抵抗が大きく、切削熱が多く、工具の摩耗も深刻です。主に冷却に使用し、

時代の発展に伴い、人々は生活の質に対する要求がますます高くなり、個性化の追求がトレンドになっています。このパーソナライズされたカスタマイズの時代では、パーソナライズされたカスタマイズは、カスタマイズされた精密部品の機械加工と同様に、今日の社会のあらゆる分野をカバーしています。 カスタム加工部品の場合、CNC 加工よりも高速な方法はほとんどありません。カスタム パーツの処理は通常、旋削、フライス加工、平削り、研削などの一般的な機械加工プロセスです。代表的な産業には、航空、航空宇宙、造船、建設機械、工作機械産業が含まれます。 CAD モデリングの速度、部品製造の便利さ、世界的な輸送の便利さの

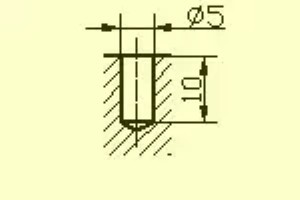

1. 共通構造の寸法記入方法 一般的な穴の寸法方法: ブラインドホール ねじ穴 カウンターボア 皿穴 面取りの寸法記入方法 2.部品の機械加工構造 アンダーカットと砥石オーバートラベル溝 部品を切断する場合、工具の引き抜きを容易にし、組み立て中に関連する部品の接触面が確実に接近するようにするために、加工面の段差でアンダーカット溝または砥石オーバートラベル溝を事前に加工する必要があります。 . 外円を回したときのアンダーカットの大きさは、一般的に「溝幅×直径」または「溝幅×溝深さ」で表記できます。外円研削時、または外円と端面研削時の砥石

アルミニウムは、現代の生産において最も広く使用されている合金の 1 つであり、アルミニウムが最良の材料のようです。軽く、強く、耐久性があり、耐腐食性があります。これが、アルミニウムの新しいフライス加工戦略が急速に開発された理由です。 最新の成功した CNC アルミニウム フライス加工方法の 1 つは、高速加工です。従来のフライス加工との主な違いは、高速フライス加工の速度がはるかに高く、機械工が切削送りを増加させるために使用できることです。高速ミーリングは従来のミーリングとは異なります。これは、少量の部品や試作品を生産するための、より生産的で革新的な方法です。進化する金属産業では、部品の迅速な

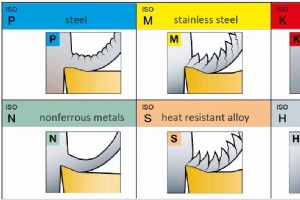

金属切削では、さまざまな被削材があり、さまざまな材料がさまざまな切断形成と除去特性を持っています。異素材の特徴をどう捉えるか? ISO規格の金属材料は6種類のグループに分けられ、それぞれに加工性の点で特徴があります。この記事では、それらを個別に要約します。 金属材料は、次の 6 つの主要なカテゴリに分類されます。 P-鋼 M- ステンレス鋼 K- 鋳鉄 N- 非鉄金属 S- 耐熱合金 H 硬化鋼 1-P スチール 鋼とは? -鋼は、金属切削の分野で最大の材料グループです。 -鋼は、非硬化鋼または焼入れ焼戻し鋼 (硬度 400HB まで) にすることができます。 ●鋼

座標測定機 (CMM) は長い間存在しており、1960 年代に DEA と Ferranti によって最初に市場に導入されました。これらの初期の三次元測定機は、「ハード検出」によって手動で操作され、最終的にはトリガー プローブを備えたコンピューター制御の CNC ユニットに移行しました。三次元測定機は、最新の自動測定技術であり、高精度で高効率の自動測定技術の開発の重要な表れです。 今日、CMM はほぼすべての精密製造会社で使用されています。 過去数十年で、座標測定機はより速く、より正確に、より安価になりました。 CMM メーカーの開発には、従来の温度制御品質実験室以外で使用できるように、

機械加工では、ツールの選択は技術です。工具の切削性能は、工具の切削部分の材料、工具の構造、および工具の形状材料に依存することがよくあります。工具寿命、加工効率、加工品質、加工コストに影響を与えるのは、工具自体の材質と工具で加工されるワークの材質です。 したがって、機械加工では、さまざまな材料の部品を加工するための適切な工具を選択することで、加工効率と加工品質が向上するだけでなく、工具の寿命が延び、加工コストが削減されます。 現在、機械加工工具の主な材料は、ダイヤモンド工具、PCBN 工具、セラミック工具、コーティング工具、超硬工具、高速度鋼工具の 6 つです。これら6つのツールがどのような

製造プロセス