このガイドには、Xometry で射出成形サービスに使用できるすべての材料が含まれています。 Xometry での射出成形材料の概要 素材 主な特徴 ABS 丈夫で強く、衝撃や傷に強い アクリル 硬く、天候や化学薬品に耐性があります。 デルリン (アセタール、POM) 丈夫で強く、摩耗、クリープ、歪みに強い HDPE (高密度ポリエチレン) 軽量、強靭、延性があり、重構造での使用に適しています LDPE (低密度ポリエチレン) 柔軟、軽量、半透明、ストレス耐性 PA 6 (ナイロン 6) 丈夫で耐摩耗性、耐薬品性に優れています。移動およびスライドするコンポーネントに適してい

射出成形と 3D 印刷は、プラスチック部品の製造に最も広く使用されている 2 つの製造技術です。この記事では、両方のテクノロジの概要と比較を簡単に説明し、プロジェクトに最適なテクノロジを選択するために考慮する必要があるいくつかの要素を示します。 3D プリントと射出成形の違いは何ですか? 3D プリント 3D プリンティングは積層造形であり、最初の材料が層ごとに構築されることを意味します。 3D プリントは、仮想コンピューターの設計を読み取って 3 次元オブジェクトを作成し、材料のフィラメントまたは粉末を使用してそれを具体的な部品に再現します。 射出成形 射出成形は金型を使用します。まず、

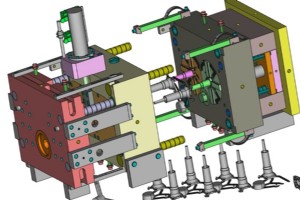

射出成形法は、スクラップの発生量が比較的少なく、再現性が高いため、大量生産に広く使用されています。射出成形プロセスの多様性は、より幅広い設計上の考慮事項を必要とします。設計上の考慮事項のほとんどは、製品要件を設定した後に金型で行われます。 射出成形の設計に影響を与える要因には、部品の使用方法 (単一の製品またはアセンブリ用)、寸法および機械的要件、化学薬品や圧力などの要素に耐える能力などがあります。射出成形の設計時に考慮すべきいくつかの重要なヒントを以下に示します。 1.デザインに適した素材を慎重に選択 射出成形材料が異なれば、さまざまな特性が得られます。たとえば、一部の射出成形材

ポリマー射出成形部品は、多くの場合、最終用途のために仕上げが必要です。射出成形で使用できるさまざまな表面仕上げオプションがあり、部品のテクスチャ、外観、感触、およびその他の表面特性に影響を与えます。顧客の視点だけでなく、設計者やエンジニアの視点からも、金型設計に不可欠な重要な設計上の考慮事項です。 表面仕上げの必要性 ほとんどの金型はアルミニウムおよび/または鋼から機械加工されており、成形部品は金型表面のわずかな欠陥でも拾います。エンドミルによる加工痕は、ビードブラストや研磨で取り除かないと成形品に転写されてしまいます。多くの場合、特に目に見えない部品の内側では、金型にツーリングの跡が残るこ

プラスチックは、依然として多くの消費者製品の製造に使用される最も人気のある材料の1つです。この材料の潜在的な用途は、さまざまな業界に拡大し続けています。同様に、この素材のテクニックの数の増加を無視することはできません。したがって、この圧縮成形と射出成形の比較が必要です。 成形は、プラスチック、ゴム、および同様のポリマーなどの材料を含む最も一般的な製造プロセスの1つです。ただし、すべての成形プロセスが同じであるとは限らないことに注意する必要があります。たとえば、射出成形と圧縮成形には対照的な方法があります。これらの手法には、どちらも独自の機能と利点があります。 ほとんどの場合、アプリケー

FDA基準を満たす耐久性と信頼性の高い医療グレードのコンポーネントを製造する1つの方法は、医療用射出成形です。このプロセスは、数え切れないほどの利点を提供するため、現在、最先端の医療機器を製造するための頼りになる手順となっています。 最高品質の仕上げで作られた最高の実験施設と医療機器を考えてみてください。間違いなく、医療用プラスチック成形プロセスを経ています。この手順の良い点の1つは、費用対効果が高く、並外れた精度と一貫性を提供することです。また、制作量が多く、傑作レベルの建設が必要な場合にも便利です。 このプロセスの結果のレベルを考えると、FDAの医療プロトタイプ開発承認プロセスとして機

プラスチック部品は、私たちの世界で果たした役割にふさわしい信用を得ることはあまりありません。コンピューターのキーボードからコーヒーカップの蓋まで、それらを見つけずに入る場所はほとんどありません。しかし、すべてのプラスチック製品はプロトタイプとして始まりました。これが、プロトタイプのプラスチック部品を作成するために利用できる方法を検討するためにここにいる理由です。さあ、始めましょう! 重要性 プラスチックプロトタイプ ご存知かもしれませんが、プロトタイピングは起業家や企業にとって強力なツールです。本格的な生産を開始する前に、物理的な製品を評価するのに役立ちます。プラスチックのプロトタイプ

インサート成形とオーバーモールドの導入により、日常的に使用する工具の把持が容易になりました。ただし、オーバーモールディングとインサートモールディングを比較すると、混乱が生じる傾向があります。この2つは用途が似ており、どちらも射出成形のタイプであるため、理解できます。 よく見ると、プロセスとそのアプリケーションの一部が異なることがわかります。インサート成形とオーバーモールドを使用することには多くの利点があります。この記事では、オーバーモールドとインサート成形の違い、各製造プロセスの適用、およびそれらの長所と短所について学習します。 とは 成形を挿入 ? インサート成形は、成形部品の上に

この記事では詳細を説明します 熱硬化性樹脂と熱可塑性樹脂 比較。熱可塑性プラスチックとの間には多くの類似点がありますが 熱硬化性樹脂 、いくつかの違いもあります。 射出成形プロセスで最も一般的なプラスチックポリマーは、熱可塑性ポリマーでした。ただし、製造業で表面化した別の種類のプラスチック–熱硬化性プラスチック。 樹脂と熱硬化性樹脂の組み合わせは、プラスチック製造プロセスの金属と熱可塑性樹脂の代替品として機能します 。使用するのに最適な材料が熱可塑性プラスチックである場合があります。同様に、状況によっては熱硬化性樹脂の使用が必要です。それらの類似性のために、一部のメーカーは同じ製品

さまざまな業界で、ダイカストと射出成形が最もよく使用される製造プロセスの2つです。私たちが国内で、オフィスで、そして他の施設で使用する多くの材料の生産は、これらの技術のいずれかを利用しました。たとえば、子供のおもちゃと台所の流し台は、それぞれ射出成形とダイカストで製造されています。 これらのプロセスは非常に似ていますが、いくつかの違いがあります。おそらくすでにたくさんの質問があります。どちらが良いですか?どちらが安いですか?またはまったく異なる何か。困らないでください。ダイカストと射出成形の比較について詳しく説明します。 ダイカスト ダイカストは、極度の力で金属を鋳造する製造プロセス

熱可塑性プラスチックは、私たちが日常の活動で使用する部品やコンポーネントを作成するために使用される最も一般的な材料の一部です。これらの材料を選択する理由はいくつかあり、引張強度の向上から耐久性までさまざまです。 ABS射出成形は、現在利用可能な最も人気のあるプラスチック射出成形プロセスの1つです。 このプロセス中、液化は221°Fで発生します。次に、ABSプラスチックが冷却され、再び加熱プロセスにかけられます。 ABSのような熱可塑性プラスチックは、破壊されることなくこの温度変化に耐えることができるため、多くの製造プロセスで人気があります。このABS材料ガイド それとそのアプリケーションに関

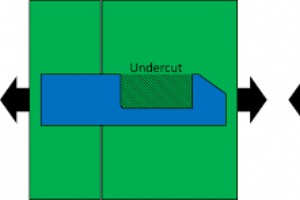

アンダーカット射出成形は、部品を損傷することなく金型から取り外すことを防ぐ複雑な形状と設計を扱います。射出成形のアンダーカット機能は、一般に、あらゆる設計の全体的な複雑さと関連するコストを増加させます。これらの理由から、可能な限りそれらを避けることをお勧めします。 この記事では、射出成形におけるアンダーカットとは何か、およびアンダーカットを作成するために使用されるさまざまな方法について詳しく説明します。 射出成形のアンダーカット:簡単な概要 アンダーカット成形は、部品の機能に直接影響するフック、溝、およびその他の要素を作成するための重要なプロセスです。その結果、射出成形設計にこれら

射出成形は、プラスチック部品や設計の製造において重要な役割を果たしており、非常に簡単な手順です。ただし、製造業者は、特にクラッシュリブを使用しない場合、圧入接続を処理するときに製造上の問題に直面する傾向があります。 これらの小さな構造により、製造プロセスの円滑な実行が保証されます。また、作業中のさまざまな部品が製造プロセスを通じてしっかりと固定されていることを保証します。この記事では、クラッシュリブとは何か、および成形部品におけるそれらの重要性について説明します。 何ですか 射出成形クラッシュリブ ? 射出成形のクラッシュリブは、圧入接続の安定性をサポートおよび改善するために、成形設

フラッシュは、射出成形で最も一般的な欠陥の1つです。これは、パーティングラインまたは金型からの2つの異なる表面が出会って境界を形成するその他の部分の薄いプラスチック層です。このような領域では、拡張やその他のパラメータに違いが生じる可能性があり、フラッシュの可能性を高めるのに役立ちます。 射出成形フラッシュの取り扱いは簡単ですが、追加のリソースを必要とし、プロセスの全体的な効率に影響を与えます。さらに、フラッシュ解除(手動または自動でフラッシュを除去)も製品の品質に悪影響を及ぼし、金型に損傷を与える可能性があり、その結果、コストが高くなり、その他の損失が発生する可能性があります。そのため、射

他の製造技術に比べていくつかの利点があり、プラスチック射出成形は世界中の製造業者によって採用されている最も人気のある技術の1つになっています。この技術にはプラスチック樹脂の使用が含まれ、その汎用性は歓迎すべき機能です。 しかし、今日の市場には多くのプラスチック樹脂があり、プロジェクトに適した樹脂を選択するのは少し難しいかもしれません。プラスチック射出成形用の樹脂を選択するときは、作業したいプロジェクトの要件を常に念頭に置いてください。この要素を念頭に置くと、適切なプラスチック樹脂の選択が容易になります。 考慮する必要のある要素と射出成形に最適なプラスチック樹脂を提供しますので、読み続けてく

プロトタイプは、製品が実際のシナリオでどのように表示され、動作するかを正確に確認することを目的としています。製造業には、CNC機械加工から3D印刷に至るまで、さまざまなプロトタイピングプロセスがあります。これらのプロセスの利点は、そのほとんどがプロトタイプを安価に作成できるため、スピードとコストの面での使いやすさです。ラピッドツーリングは、プロトタイプの作成に使用されるもう1つのプロセスです。 他のプロトタイピングプロセスとは異なり、少量の射出成形に適用されるこのプロセスは、メーカーが工具を製造し、部品を安価かつ迅速にプロジェクトするのに役立ちます。このアプローチを使用したプロトタイピングは

射出成形は、審美的なラピッドプロトタイピングおよびプラスチック製造部品を製造するための優れた製造プロセスです。ただし、製造工程の厳密な管理システムがない場合は、プラスチック成形部品にヒケなどの欠陥がある可能性があります。 では、射出成形のシンクマークとは何ですか?なぜこれが発生するのですか、そしてどのようにメーカーとしてそれらを防ぐのですか?これらの質問への回答と、シンクマークについて知っておく必要のある重要事項を提供しますので、読み続けてください。 射出成形のシンクマークとは何ですか? シンクマークは、射出成形部品の表面の欠陥であり、肉厚にばらつきがあります。 。つまり、シンクマーク射

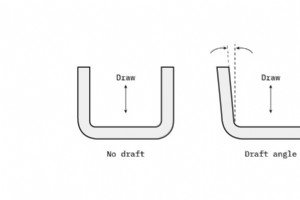

射出成形用のドラフト角度の設計は面倒な場合があります。設計者およびエンジニアとして、私たちは、読み、測定、および変更が簡単で直感的な、まっすぐで垂直なモデルを使用することを好みます。 しかし、私たちのデザインに基づいて実際にコンポーネントを製造するときは、機能性、フィット感、美観に影響を与える可能性のある台形の形状に対処する必要があります。この台形の形状は、ドラフト角度のある部品を設計するための射出成形の要件の結果です。 ドラフト角度とは何ですか? ドラフトアングルは、射出成形されたコンポーネントの垂直壁に適用されるテーパーであり、成形品を金型から解放するのに役立ちます。 ドラフト

ハブを介して利用できるSPI表面仕上げは何ですか? この表には、当社が提供するすべてのSPI射出成形表面仕上げが含まれています。 終了 SPI*標準 仕上げ方法 一般的な表面粗さRa(μm) 超高光沢仕上げ A-1 グレード#3、6000グリットダイヤモンドバフ 0.012〜0.025 高光沢仕上げ A-2 グレード#6、3000グリットダイヤモンドバフ 0.025〜0.05 通常の光沢仕上げ A-3 グレード#15、1200グリットダイヤモンドバフ 0.05〜0.10 上質な半光沢仕上げ B-1 600グリットペーパー 0.05〜0

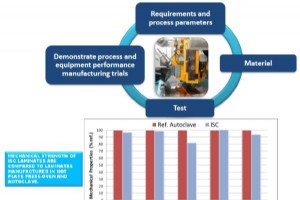

一次航空機構造、ポリエーテルエーテルケトン(PEEK)またはポリエーテルケトンケトン(PEKK)の製造用に開発されている熱可塑性複合材料(TPC)テープの現場圧密(ISC)に適しているのはどれですか?このサイドバーは、 ISCが真にワンステップの脱オートクレーブ(OOA)プロセスであるかどうかに関するより大きな議論の一部である、PEEKとPEKKの議論を示しています。 将来の航空機生産のコストと生産率の目標を達成できます。つまり、A320ネオタイプのシングルアイルジェット旅客機では月に60〜70機です。 別の方法は2つのステップを使用することです :自動繊維配置(AFP)による熱可塑性複合テー

樹脂