CNC旋盤には、マルチステーションタレットまたはパワータレットを装備できます。幅広い処理性能を備えています。直線円柱、斜円柱、円弧、さまざまなねじ山、溝、ウォーム、その他の複雑なワークピースを処理できます。直線補間、円弧補間には様々な補正機能があり、複雑な部品の大量生産に経済効果を発揮しています。 CNC 旋盤のプログラミングでは、各工程の切削量を決定する必要があります。切削パラメータを選択するときは、切削に影響を与えるさまざまな要因を十分に考慮し、正しい切削条件を選択し、切削パラメータを合理的に決定する必要があります。これにより、加工品質と出力を効果的に向上させることができます。 切削速度

カスタムパーツのCNC加工では、切削速度、切削深さ、送り速度の3つの用語をよく耳にします。切削パラメータには、切削速度、バックカット量、および送り速度が含まれます。加工方法が異なれば、異なる切断パラメータを選択する必要があります。そこで今日は、切削速度、切削深さ、送り速度について個別に紹介します。 切断速度 (Vc) とは? 通常切断速度と呼んでいるものは、一般的に計算単位は-(m/min)メートル/分で、専門用語ではVcで表されます。切断速度も切断の最も重要なパラメータです。切削速度は、主な移動方向の機械加工面に対する工具の刃先上の特定の点の瞬間速度であり、切削操作に強制移動を提供します

バフ研磨と研磨は、製造で一般的に使用される 2 つの仕上げプロセスです。それらはすべて、ワークピースの表面を滑らかにして、その美学と物理的特性を改善することを伴います。しかし、バフと研磨が違うということを知らない方も多いのではないでしょうか。各仕上げプロセスには独自の特徴があります。では、バフ研磨と研磨の違いは何ですか?人々はバフ掛けと研磨作業の違いをどのように見分けていますか. バフとは? バフ研磨は、研磨に似たプロセスです。多くの人は、これらが実際には 2 つの別個のプロセスであることを知りません。バフ研磨は、ホイールに緩い研磨剤を使用する仕上げプロセスとして定義されます。ワークピース

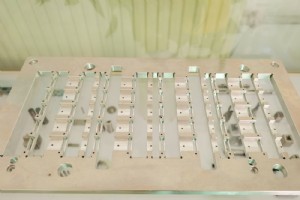

CNCカスタムマシニングは、カスタム業界が追いつくための手法の1つと言えます。設計、製作から輸送まで、機械加工の受注から納品まで数日で完了します。サンプル加工を例にとると、単純な加工部品の生産時間は最短で 1 日であり、その速度は想像に難くありません。 CNC カスタム加工とは ? CNC カスタム加工とは、通常、正確な品質、納期厳守、費用対効果、手頃な価格を満たしながら、顧客固有の仕様と個々のニーズに応じた生産目的の小規模バッチ CNC 加工を指します。 CNC カスタム 機械加工 M 方法 簡単に言えば、CNC カスタム マシニングとは、CNC ターニング、CNC フライ

今日では、機械化と自動化が産業発展の主流となっています。さまざまな部品で構成される機械設備の適用プロセスでは、一部の部品の調整や協力が不十分であるために問題が発生しやすくなります。原材料の仕様、性能、材料の使用、機械の振動、型締圧力や緩み、弾性変形のプロセスシステム、作業者の操作、検査方法、検査員のエラーなど、すべてが加工製品の品質に影響を与えます。動作中のプロトタイプの品質について話すとき、次の 5 つの主な要因を考えるのは難しくありません: 1.オペレーター 機械の機能がますます複雑になるにつれて、プログラミング担当者と操作担当者のレベルは大きく異なります。優れた人間のスキルとコンピュ

アルミニウムの陽極酸化は、アルミニウムまたはアルミニウム合金を陽極、鉛板を陰極とし、硫酸、シュウ酸、クロム酸などの水溶液中で電気分解し、表面に酸化皮膜を形成します。その中でも硫酸アルマイトが最も広く使われています。アルミニウムおよびアルミニウム合金の硫酸陽極酸化皮膜層は、吸着能力が高く、シールや着色が容易で、耐食性と外観が向上します。 陽極酸化皮膜の厚さは、一般的に3~15μmです。アルミニウム合金の硫酸陽極酸化プロセスは操作が簡単で、電解液が安定しており、コストも高くありません。それは成熟したプロセス方法です。しかし、酸化皮膜の質を左右する硫酸陽極酸化の工程では、様々な失敗が避けられません

旋盤工具キットに一連の旋盤切削工具が含まれている場合、旋盤で多くの作業を行うことができます。機械からより多くの利益を得るには、さまざまな操作を実行するさまざまな種類の旋盤ツールを把握する必要があります。 そこで、この記事ではプロジェクトの処理で使えるものを紹介します。この記事では、主に旋盤の工具知識について説明します。これにより、さまざまな種類の旋盤工具と、さまざまな CNC 旋削工具の使用方法を理解できるようになります。 CNC とは ターニング ツール? 旋削工具は、CNC 旋削に使用される切削部分を備えた工具です。旋削工具は、CNC フライス加工で最も広く使用されている工具の 1

設計から部品作成に移行するときは、部品の製造方法を決定する必要があります。最良のケースは、設計プロセス中にこれを考慮し、設計がプロセスの 1 つに合わせて最適化されていることです。開発ライフサイクルでは、正しい選択が実際には変わる可能性があることを忘れないでください。 2 つの一般的な方法は、CNC 機械加工と射出成形です。この 2 つを選択する場合、それぞれに長所と短所があります。 このブログでは、プラスチック射出成形または精密プラスチック加工を使用する決定に影響を与える要因について説明します。 精密プラスチック加工と射出成形のプロセス CNC 加工: 通常、CNC 加工は必要な材料

一般にアセタール (POM) ホモポリマーとしても知られる Delrin® は、耐衝撃性と耐摩耗性に優れた半結晶性熱可塑性樹脂であり、さまざまな機械加工用途で広く使用されています。デルリンはほとんどどこにでもあります。高強度の熱可塑性樹脂は優れた消費者向け製品であり、その優れた材料特性と高い機械加工性により、機械工に好まれています。市販のポリマーよりも高価ですが、一般的に高性能用途に使用され、高い加工性を備えています。 本質的に不透明ですが、Delrin はすべての色で利用できます。密度は 1.410 ~ 1.420 g/cm3、硬度は -40°C です。その結晶化度は 75 ~ 85% で

CNC 旋削の加工プロセスは通常の旋盤の加工プロセスと似ていますが、CNC はクランプ プロセスであるため、すべての旋削プロセスが連続的かつ自動的に完了するため、次の点に注意する必要があります。 1.切断パラメータの合理的な選択 高能率な金属切削には、加工する材料、切削工具、切削条件の3つが大きく影響します。これらは、加工時間、工具寿命、加工品質を決定します。経済的で効果的な加工方法は、切削条件の合理的な選択でなければなりません。 切削条件の 3 つの要素である切削速度、送り速度、切削深さは、直接工具の損傷につながります。切削速度が上がると、工具先端の温度が上昇し、機械的摩耗、化学的摩耗

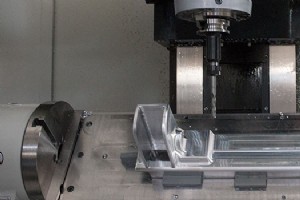

CNC 機械加工は、切削工具を使用して、原材料または既存の部品から材料を除去する減法製造方法です。 CNC マシニング センターは一般に、最先端の 5 軸工作機械を使用します。これにより、中間設定が不要になり、アンダーカットおよび軸外機能が有効になるため、ターンアラウンド タイムが大幅に短縮されます。 単純な平面部品から要求の厳しい非常に複雑な表面形状まで、適切な CNC 工作機械を選択することが重要です。異なるタイプの CNC 工作機械は、異なる部品を処理できます。使用する機械の種類 (CNC 旋盤、3 軸 CNC フライス盤、または 5 軸マシニング センター) は、通常、部品の複雑さ、

CNC 機械加工用のコンポーネントを設計する場合、多くの場合、金属材料を選択します。そのためには、強度要件、耐薬品性、熱安定性、コストなどを考慮する必要があります。たくさんの素材から選べるので、少し圧倒されるかもしれません。最初に、パーツの最も重要なフィーチャーを定義します。それはどのように機能しますか?どのような環境にさらされるのでしょうか?他のコンポーネントとどのように相互作用しますか? 上記の部品の重要な特性を理解したら、この記事で紹介する硬質金属または軟質金属を処理する前に考慮すべき 6 つの要素を組み合わせてください。適切な金属材料を選択するのに役立つと思います. 金属の機械的性質

薄肉部品には、軽量、省材料、およびコンパクトな構造という特徴があります。薄肉部品の加工では、加工精度と注意点を理解しておく必要があります。以下は、薄肉部品の加工精度と注意事項を学習エディターからお届けするものです。気に入っていただければ幸いです。 薄肉部品の加工精度に影響する要因 (1) 力で変形しやすい ワークピースの壁が薄いため、クランプ力の作用で変形しやすく、ワークピースの寸法精度と形状精度に影響します。 (2) 熱変形を受けやすい ワークが薄いため、切断の熱でワークが熱変形し、ワークのサイズを制御するのが難しくなります。 (3) 振動や変形がしやすい 切削力(特にラジアル

金属加工部品の表面処理は、金属製品の表面を変えるために必要な工程です。ワークが期待に応えるには時間がかかるため、耐食性、反射性、電気抵抗、および導電性が得られます。表面のキズは、工具の切れ味や種類、製品の材質により生じます。これらの傷は無視できる場合もありますが、通常、真に「完成した」部品を製造するには、1 つまたは複数の二次プロセスが必要です。しかし、通常は仕上げプロセスまたは二次プロセスを使用して、表面をより良くします。 金属加工部品の一般的な表面処理は、4 つの側面に分けることができます。 機械的表面処理:サンドブラスト、ショット ブラスト、研磨、ローリング、研磨、ブラッシング、スプ

品質はどの業界でも重要な要素であり、CNC 加工も例外ではありません。顧客の仕様を満たし、製品が顧客に到着したときに品質問題を回避するために、CNC 加工中の検査にはさまざまな種類の測定機と工具を使用します。 品質管理が重要な理由 品質管理は、製品と製造プロセスの包括的な検査です。 CNC機械加工では、製造された製品が企業、業界、および顧客の基準と要件を満たしていることを確認するために、品質管理が不可欠です。さらに、CNC 部品の適切な品質管理は、不良品を回避し、リスクを最小限に抑え、寸法精度と品質を確保し、リソースを節約し、コストを削減し、効率を向上させます。これは、メーカーと顧客の両方

低速放電加工機は高精度加工機であり、数μmの加工精度を達成でき、表面粗さRaは<0.2μmに達する可能性があります。しかし、一部の金型工場では、低速の EDM マシンを使用する場合、優れた工作機械が高効率で高精度の加工を簡単に実現できると考えて、細部に注意を払いません。この記事では、低速 EDM 加工の加工精度に影響を与える要因について説明します。 プロセス P 休む 低速 EDM マシンにはプロセス パラメータ ライブラリが装備されており、プロセス パラメータは通常、特定の条件下 (被加工物材料、電極線、温度 20±3°C、湿度 40-80% など) で取得されます。 低速 ED

ステンレス鋼の加工に使用するフライスカッターは?これは、多くの人がよく遭遇する問題です。ステンレス鋼の加工で、チッピングや加工硬化などのトラブルが発生した場合。この記事では、業界での 18 年の経験と SANS Machining の関連する専門的な情報を組み合わせて、この問題を解決します。 ステンレス S ティール M 病気 ふ 食べ物 45# 鋼の加工性と比較すると、オーステナイト系ステンレス鋼の加工性はわずか 0.4、フェライト系ステンレス鋼はわずか 0.48、マルテンサイト系ステンレス鋼はわずか 0.55 です。その中でも、オーステナイトとカーボナイトの混合物の加工性は悪くなり

アルミニウム合金部品のますます広範な適用は、機械加工技術に対するより高い要求を提示し、アルミニウム合金精密部品機械加工業界は急速な発展の新たな時期に入っています。航空、航空宇宙、自動車、機械製造、造船、化学産業、日常生活で広く使用されています。それは非常に強く、機械部品にとって理想的な材料であり、その酸化された外層は元素腐食に耐えることができます.これらの利点により、アルミニウム部品はすべての業界で一般的になっています。この記事では、アルミニウム部品の CNC 加工の利点と、電子産業におけるその用途について説明します。 CNC あ アルミニウム 機械加工 あ 利点 1.処理が簡単

陽極酸化は、魅力的で物理的に耐久性のある仕上げでアルミニウム部品をコーティングする優れた方法です。陽極酸化は、耐食性、表面硬度を向上させ、傷を防ぐことができます。陽極酸化は、表面仕上げにおいて非常に重要な電解プロセスであり、美学と光学的関連性の観点から表面仕上げプロセスを改善するために使用されます。すべてのメーカーは、部品を陽極酸化する際に 2 つの重要な部品に注意を払う必要があります。 1つ目は、アルミの着色方法と適切なアルミ色の使い方です。アルマイトの色は、最終製品の特性に関する多くの情報を伝えるため、重要です。この記事では、陽極酸化の詳細な説明と、陽極酸化を使用してアルミニウム部品を着色

正面フライス加工、ショルダー フライス加工、プロファイル フライス加工、キャビティ フライス加工、スロット フライス加工、旋削フライス加工、ねじ切りフライス加工、プランジ フライス加工、ランプ フライス加工、円弧補間フライス加工をマシニング センターで行うことができます。近年、マシニングセンタの用途が拡大しています。そして、フライス加工はマシニングセンターの最も一般的な加工方法です。 CNCフライス加工の内容を選択するときは、CNCフライス盤の利点と重要な役割を十分に活用する必要があります。以下に、フライス加工で注意すべき問題点を簡単に紹介します。 1. C よろしく おお f M 病気

製造プロセス