同じ機械の生産効率に数倍の差があるのはなぜですか? CNC 工作機械に使用される固定具またはクランプが適切ではないため、CNC 工作機械の生産効率が大幅に低下します。 CNC マシンの稼働率を向上させるには? クランプの使用には多くの関係があります。 CNC クランプにはかなりの潜在的な経済的利益が含まれているため、CNC クランプの選択と適用にはまだ多くの作業が必要です。 クランプは、CNC 生産において不可欠な配置の 1 つです。 CNC工作機械のクランプには多くの種類があります。ただし、CNC 機械加工用のクランプの選択は、CNC 生産要件を補完するものでなければなりません。不適

ナイロンは、ポリアミドと呼ばれるプラスチックのグループを指します。加工が容易で、各種メカエンド部品として使用できます。これは、世界で最も一般的なエンジニアリング プラスチックの 1 つであり、優れた耐摩耗性と耐摩耗性を備えています。 ホモポリマー、コポリマー、または補強材として使用できます。また、耐用年数中に吸湿性を減らすために前処理することもできます。オイル充填グレードとガラス充填グレードを提供します。 機械加工ナイロン (PA) の特性とグレード 熱可塑性樹脂として、ナイロンは pH 変化 (異なる熱条件による) に対する工業グレードの耐性と耐溶剤性を備えています。これは、フルオロポ

CNC精密部品加工用研削盤で、超硬砥粒微粉砥石の研削が可能です。精密研削の場合は、対応するCNC精密部品加工研削盤で実施する必要があります。ただし、微粉末研磨粒子のサイズが小さいため、必要な研削深さを確保するために、グラインダーにはミクロン レベルの横送りシステムが必要です。 実際、超砥粒ホイールの研削中、グラインダーにはいくつかの要件が課せられます。超砥粒ホイールグラインダーで研げるのが一番です。超砥粒砥石を使用した研削盤の要件には、主に次の側面が含まれます。 研削盤は高精度であるべきです。砥石軸の回転精度は、ラジアル振れ<0.001mm、アキシャル振れ<0.005mmとなります。主

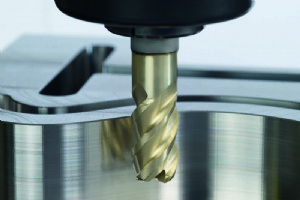

この投稿では、精密部品加工における直角溝とスパイラル溝のフライス加工の特徴を紹介します。それらをよりよく理解するのに役立つことを願っています. 直角溝フライス加工の特長 精密部品の加工では、直角の溝は3つの平面で構成され、その断面形状は3本の直線であり、隣接する直線は互いに直交しています。直角の溝は通常、閉じた、半閉じた、開いた直角の溝の 3 つの形態に分けられます。直角の溝は、平面および円筒面に配置できます。より古典的な直角の溝はキー溝であり、通常の平らなキー溝と半円形のキー溝に分けることができます。直角溝のフライス加工の特徴は次のとおりです。 固定径または固定幅のフライス (キー溝フ

機械加工の分野では、CNCマシニングセンターは人々から高い信頼を得ています。加工精度が高く、効率が高く、労働集約度が低いという特徴があります。現在、アプリケーション市場はますます広くなっています。ただし、CNC マシニング センターは、オペレーターとプログラマーにとってプロフェッショナルです。品質要件は徐々に改善されています。現代のCNC工作機械の設計には多くの安全機能がありますが、加工工場では事故や怪我が避けられません。したがって、精密な CNC 機械加工中は、特定の安全ガイドラインを遵守する必要があります。 、SANS Machining は、CNC マシニング センターの安全上の問題を回

工具の材質は、工具の切削性能を決定する基本的な要素であり、加工効率、加工品質、加工コスト、工具の耐久性に大きな影響を与えます。加工材料の開発は、工具材料の開発も大きく促進しました。 優れた性能を備えた工具材料は、工具の効率的な作業を確保するための基本的な条件です。金属切削中、工具の切削部分はワークピースと切削部分に直接接触し、大きな切削圧力と衝撃力に耐え、ワークピースと切削部分との間に激しい摩擦を発生させ、切削温度の上昇につながります。これは、ツールの切削部分が、ツール材料の基本的な特性を習得するために、高温、高圧、および激しい摩擦という過酷な条件下で動作していることを意味します。 では、

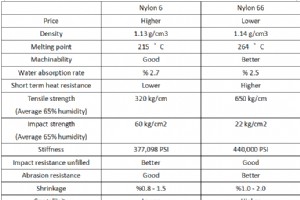

ナイロン 6 とナイロン 66 は、ポリアミドと呼ばれる一般的に使用される合成ポリマーです。ポリアミドの変種として、それらは多くの同じ特性を持っていますが、化学構造におけるポリマー鎖の種類と数が違いをもたらします。エンジニアリング用途におけるこれら 2 つのプラスチック材料の選択を簡素化するために、ここではナイロン 6 とナイロン 66 を比較します。ナイロン 6 とナイロン 66 はどちらも成長と革新に理想的です。プロジェクトに適した素材を選択する際に、十分な情報に基づいた選択ができるように、これら 2 つの非常に似ているが異なる繊維を調べます。 ポリアミドとして、独自の明確な利点がありま

インテリジェントオートメーションの発展に伴い、機械加工の注文がますます増えていますが、機械加工の注文を断らないでください。適切な加工を受注しても、予測できないさまざまなミスが発生する可能性があります。これらのミスは、大規模な機械加工工場に計り知れない損失をもたらすでしょう.では、機械加工の注文ミスの理由は何ですか? SANS Machining は、加工オーダーの間違いの 9 つの理由をまとめました。 1. M 痛い エラー 機械の加工誤差には、主に主軸の回転誤差、ガイド レールの誤差、伝達チェーンの誤差が含まれます。 スピンドル回転誤差とは、各瞬間におけるスピンドルの実際の回転軸の平

コンピュータ デジタル マシニング (CNC) 機械加工は、さまざまな金属、プラスチック、および複合材料から部品を形成するために使用される重要なプロセスです。 CNC 機械加工は高い再現性と精度を保証し、さまざまな製造用途に最適です。 CNC 加工は、CNC 旋削、CNC フライス加工、CNC 穴あけなど、さまざまな機械加工プロセスの包括的な用語です。その中でも、CNC フライス加工は、工業用および商業用部品の製造に使用される重要な CNC 機械加工プロセスです。 CNC フライス盤は、コンピューター制御の精度を組み合わせて、多点切削工具を回転および配置します。原材料が事前にプログラムされ

電気メッキ部品の品質は、機器全体の品質に直接影響します。電気めっきの品質に影響を与える要因には、内的要因と外的要因があります。したがって、電気めっきの品質に影響を与える内部要因を包括的に理解する必要があるだけでなく、電気めっきの品質に影響を与える外部要因も無視してはなりません。各リンクを厳密に管理することで、電気めっきの品質を確保できます。 電気めっきの品質に影響を与える要因には、内部要因と外部要因の 2 つの側面があります。 1.内部要因 電気めっきワークショップでの厳格な品質管理は、電気めっき部品の品質を強力に保証します。電気めっきの品質を根本的に改善し、高品質のコーティングを得るに

一般的に電気めっきは、めっき面積によって全面めっきと部分めっきに分けられます。部分的な電気めっきを必要とする多くの部品は、めっきされていない表面を絶縁して保護する必要があります。これには、部品のめっきされていない表面がめっきされないようにするための建設の技術的要件を満たすために、さまざまな部分絶縁方法が必要です。特別な要件のパーツがあります。 日々の作業経験に基づいて、電気めっきで一般的に使用されるいくつかのローカル電気めっきプロセス方法が紹介されています。 1.包帯 この方法は、メッキされていない表面をテープまたはプラスチックストリップ、テープ、およびその他の材料で絶縁および保護するこ

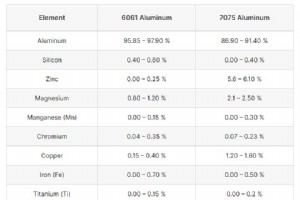

アルミニウムは、今でもあらゆる分野で最も一般的に使用されている素材の 1 つです。理由は簡単です。アルミニウムは強度と重量の比率が高く、相対的な加工性に優れているからです。 製造に使用される最も一般的なアルミニウム合金は、6061 アルミニウムと 7075 アルミニウムです。いくつかの点では似ていますが、6061 アルミニウムと 7075 アルミニウムの間にはいくつかの重要な違いがあります。これら 2 つの合金の違いを理解することは非常に重要です。これにより、プロジェクトに最適な材料を効率的に選択できます。 6061 アルミニウムと 7075 アルミニウムの明らかな違いを、化学組成、機械的特

コンピュータ数値制御 (CNC) 機械加工は、必要な幾何学的仕様を実現するために元のブロックから材料を除去する減法製造プロセスです。工作機械は、切削、研削、または穴あけ技術によって材料を除去する切削加工プロセスの不可欠な部分です。機械加工工場では、指定された精度、公差、および仕上げを実現するために、精密 CNC 機械加工アプリケーション用のフライス工具と旋盤工具を使用します。 CNC マシンの利点は、さまざまな形状やサイズの材料を製造するためのさまざまな切削工具に対応できることです。切削工具は、せん断変形を使用して、工作物の材料を回転、切断、および除去できます。各ツールには、独自の属性と利点

高速加工 (HSM または HSC) は、1990 年代に急速に開発および適用された高度な加工技術です。通常、高速主軸回転数(10,000~100,000r/min)、高送り速度(40m~180m/min)でのフライス加工を指します。本日は高速加工の内容を詳しく紹介します。 高速加工とは 高速加工の歴史 従来の処理と高速処理 高速加工の特長 高速加工の考慮事項 高速加工技術 高速加工のメリット 高速加工応用分野 高速加工とは 高速加工 (HSM または HSC) は、1990 年代に急速に開発および適用された高度な加工技術です。通常、高速主軸回転数(10,000~100,0

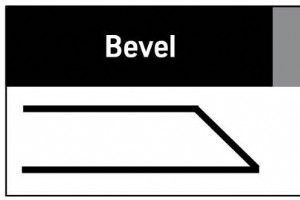

部品製造の一般的な方法は、部品の鋭い角によって引き起こされる損傷や負傷の可能性を減らすことです。この問題を解決するために、整備士は 90 度の角度の一部を取り除き、ベベルとも呼ばれる面取りを作成しました。 「ベベル」と「面取り」という用語は実際には混同されがちですが、両者には明確な違いがあります。ちょっと時間を取って、ベベルと面取りの違いを調べて、部品を製造する際に CNC 機械加工でこれらの機能がどのように使用されるかを見てみましょう。 ベベルとは ? ベベルは、オブジェクト サーフェスに対して垂直ではない傾斜したエッジです。ベベルは、ベベルと面取りのより一般的な用語です。通常、これら

マシニング センターでアルミ合金にバリが多すぎる場合はどうすればよいですか?アルミ合金を加工する際、誰もが一度は遭遇するバリ。ワークの加工精度が低下するだけでなく、加工コストが増加するだけでなく、ワークの性能にも影響を与えます。通常はバリ取りが必要ですが、面倒なだけでなく、ワークを傷つける可能性もあります。では、加工時のバリの発生を抑える、もしくは減らす良い方法はありませんか?今日は、バリ制御の経験を共有します。 とは ばり? バリとは、成形品の加工部分の周囲に形成される毛のことで、成形面が突出しているのが特徴です。バリは通常、材料の塑性変形により、加工された材料の切断端子のエッジに発生し

1. プロセスの最大集中と 1 回限りのポジショニングの原則 一般に、CNC 工作機械、特にマシニング センターでは、部品の処理と手順を最大限に集中させることができます。つまり、部品は可能な限りクランプで完了する必要があります。この CNC 工作機械によって処理されます。工程を集約することで、工作機械の台数やワークのクランプ回数を減らし、不要な位置決め誤差を減らし、生産性を向上させることができます。同軸度の高い穴システムの加工では、同軸穴システムのすべての加工は、1回の取り付け後に順次および連続的な工具交換によって完了し、その後、繰り返される位置決め誤差の影響を排除するために、他の位置の穴

機械加工では、被削材、環境、加工方法など様々な要因により、機械的摩耗が発生します。機械的摩耗は、製品の品質、精度、加工効率に悪影響を及ぼします。したがって、機械加工を行うすべての人にとって、機械加工を防止するために良い仕事をすることが非常に重要です。 タイプ おお f わ 耳 1) ならし着用 通常の負荷、速度、および潤滑条件下での機械の対応する摩耗。この摩耗は非常にゆっくりと進行します。 2) 硬質粒子の摩耗 部品自体から落下する研磨粒子と外部から侵入する硬質粒子は、機械的な切断や研磨を引き起こし、部品を損傷します。 3) 表面疲労摩耗 交互に負荷がかかると、小さな亀裂や点状

製造業の発展に伴い、研磨プロセスはますます洗練されており、機械研磨、化学研磨、電解研磨、超音波研磨、流体研磨、磁気研磨研磨、電気スパーク超音波複合研磨などがあります。表面品質は、コンポーネントの製品寿命と性能に影響を与える最も重要な要素です。初期の技術のほとんどは、光学部品、機械部品、および電子部品の製造において、ミクロンまたはサブミクロン範囲の精度、ナノメートル範囲の表面粗さ、および表面欠陥がほとんどないことを示しました。 一般的なものは、機械研磨、化学研磨、電気化学研磨です。異なる業界では、異なる材料の金属部品に対して異なる表面研磨要件があります。 研磨プロセスとは何ですか? 研磨と

白鋼のナイフの速度は速すぎてはいけません。 銅細工師は荒削りに白鋼のナイフをあまり使用せず、フライング ナイフや合金ナイフをより多く使用します。 ワークピースが高すぎる場合は、異なる長さのカッターを使用して厚さをカットする必要があります。 大きなナイフで荒削りした後、小さなナイフを使用して残りの材料を取り除き、残りの量が一定であることを確認します。 平面加工には平底ナイフを使用し、加工時間を短縮するためにボール ナイフの使用を減らします。 銅職人が角をきれいにするときは、まず角のRの大きさを確認してから、使用するボールナイフのサイズを決めてください。 キャリブレーション プレーンの四隅は平らに

製造プロセス