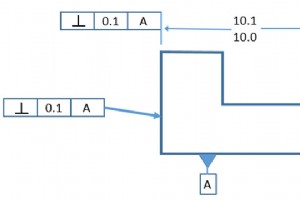

機械部品の図面では、設計者は垂直公差を使用して、直角の部品フィーチャの方向が変化する範囲を指定できます。直角記号は通常、図面で使用され、はめ合いフィーチャを確実に組み立てることができるようにします。 GD&T における垂直性は、呼び出される参照フィーチャーに応じて、2 つの異なる意味を意味します。通常の形状またはサーフェスの垂直性は、2 つの 90° のサーフェスまたはフィーチャ間の垂直性を制御するために使用される公差です。表面の垂直性は、公差域として 2 つの平行な平面によって制御されます。軸の直角度は、基準平面に対する特定の軸の直角度を制御するために使用される公差です。軸の垂直性は、理論

固定具の設計は、通常、部品の機械加工プロセスが定式化された後、特定のプロセスの特定の要件に従って実行されます。技術プロセスを策定する際には、フィクスチャの実現の可能性を十分に検討する必要があり、フィクスチャを設計する際には、必要に応じて技術プロセスの修正を提案することができます。ツーリング治具の設計品質は、ワークピースの加工品質、高い生産効率、低コスト、便利なチップ除去、安全な操作、省力化、容易な製造、および容易なメンテナンスを安定して保証できるかどうかによって測定する必要があります. 器具設計の基本原則 使用中のワーク位置決めの安定性と信頼性を満たす 治具上でワークピースを確実に処理する

CNC 機械加工法は、高強度で公差の厳しいカスタム パーツの製造によく使用されます。エンジニアリング CNC 機械加工部品は、コストを節約しながら精密機械加工部品の製造プロセスをスピードアップするのに役立ちます。設計の小さな改善により、プロジェクトのコストが大幅に削減されます。 CNC 機械加工部品の設計を完全に最適化するには、機械部品を設計する際にいくつかのヒントとコツを考慮する必要があります。 よくある間違いを回避することで、設計を改善し、実行時間を短縮し、最終的な製造コストを削減することができます。製造に提出する前に、このリストに対して設計をチェックすることで、多くの時間とコストを節約

「バリ取りとは何か」という問いを理解するには、グリッチの意味を理解する必要があります。機械加工された部品を扱う場合、部品のバリに遭遇したに違いありません。どんなに高度で洗練された機器を使用しても、それは製品とともに生まれます。いわゆるバリは、主に材料の塑性変形により加工材料の加工エッジで生成される一種の余分な金属チップであり、特にバリが発生しやすい延性または靭性に優れた材料です。これらの欠陥は見苦しく、より重要です。はい、影響を受ける各コンポーネントの機能と安全性が低下します。そのため、加工にはバリ取りが不可欠です。 バリとは何か、加工に与える影響は? バリは、機械加工された部品の表面にあ

CNC 部品の機械加工には多くの場合、表面処理プロセスが含まれます。いわゆる電気メッキは、電気分解の原理を使用して、金属表面に他の金属または合金の薄い層をメッキするプロセスです。金属めっき層は基板上にめっきされ、電気めっきの目的は、基板の表面特性または寸法を変更することです。 CNC部品加工の工程において、電気メッキの表面処理技術はどのような効果をもたらすのでしょうか?この記事では、金属メッキに焦点を当てます。 金属メッキと利点 電気めっきプロセスはポストプロダクション プロセスです。これには、ワークピースの表面を金属の薄い層でコーティングまたはカバーすることが含まれます。電気めっきの基本

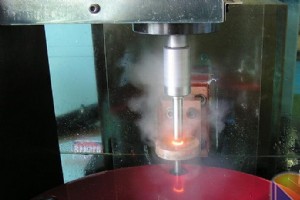

タングステン鋼フライスカッターは、タングステン鋼(硬質合金、タングステンチタン合金とも呼ばれます)で作られた工具です。一般に、主にCNCマシニングセンターとCNC彫刻機に使用されます。また、通常のフライス盤に取り付けて、より硬く複雑でない熱処理材料を加工することもできます。タングステン鋼のフライスカッターが広く使用され、高速加工が使用されます。タングステン鋼フライスの硬度はダイヤモンドに次ぐビッカース10K。このため、タングステン鋼のフライスは摩耗しにくく、焼きなましを恐れず脆くて硬いという特徴があります。 タングステン鋼フライスカッターは、コーティングの高温耐性と耐熱性にとって特に重要です

CNC フライス加工プロセスでは、加工エラーの原因は数多くあります。工具の半径方向の振れによって生じる誤差は重要な要因の 1 つであり、理想的な加工条件下で工作機械が達成できる最小形状誤差と加工面に直接影響します。ジオメトリの精度。実際の切削では、工具の半径方向の振れは、加工精度、表面粗さ、工具摩耗の不均一性、多刃工具の切削プロセス特性に影響を与えます。工具のラジアル振れが大きいほど、工具の加工状態が不安定になり、加工効果に影響を与えます。 ラジアル ランアウトの原因 工具およびスピンドル コンポーネントの製造誤差およびクランプ誤差は、工具軸とスピンドルの理想的な回転軸、および特定の加工技

近代化の建設では、個々の企業が異なる機器要件を必要とするため、非常に重要な前提条件が必要です。従来の標準化された機器では企業のニーズを満たすことができない可能性があるため、非標準的な機器が登場します。 非標準機器の生産は、顧客にサービスを提供することに基づいており、さまざまな生産目的のために非標準機器を作成しています。非標準自動化設備のインテリジェント化設備の研究開発とインテリジェント化生産ラインの変革に焦点を当て、対応するビジネスは企業のインテリジェント化と製品処理の効果的な効率化に非常に重要な方向性を提供します。多くの優れた利点があります。では、これらの利点は、生産と生活、およびこれらの

1.バウンス カッターのバウンスとは、過度の力によるツールの比較的大きな振動を指します。カッターのバウンドによる危険は、ワークピースのオーバーカットとツールの損傷を引き起こすことです。工具の直径が小さく、工具のシャフトが長すぎるか、力が大きすぎると、カッターが跳ねる現象が発生します。適切なツールと処理方法を使用すれば、カッターが跳ねる可能性を減らすことができます。 ツールの変形に影響を与える主な要因は 3 つあります: 1) 切削工具の長さ 2) ツールの直径 3) ツールの力 1.切削工具の長さ 同じ直径のツールの場合、ツールの長さが 2 倍になると、その変形は 3 倍になり

メーカーは、耐熱性が高いため、高性能用途にニッケルやステンレス鋼などの金属を使用する傾向があります。たとえば、ニッケルベースの合金は、高温、繰り返しの熱暴露、および高炭素含有量の環境で強度を維持します。金属はプラスチックよりも耐熱性が高い傾向にありますが、多くの場合、エンジニアは高性能アプリケーションに耐熱性プラスチックを使用することで利益を得ることができます. 耐熱プラスチックは、機械的特性に悪影響を与えることなく、最大 300°F を超える連続動作温度に耐えることができる高分子材料です。 耐熱プラスチックは、熱硬化性プラスチックと熱可塑性プラスチックの 2 つのカテゴリに分類されます。

現在の業界は、ますます単一のバイヤーにサービスを提供することに専念しています。これは、特定の製品が 1 人のために作成されることを意味します。元の製品にはいくつかの標準的な基本機能が含まれている場合がありますが、それでも 1 人の顧客向けにカスタマイズされています。これは、製造技術の開発が全体的に増加した結果であり、サービスの増加をもたらしました。 産業について言及したとき、マシンショップはカスタム機械加工部品のリストのトップにありました. 1人のお客様が1つの部品をその人だけのために加工できる場所です。もちろん、このサービスの価格は現在かなり高いですが、新しい方法の実装により、価格は下がっ

CNC 加工部品の品質は、部品の設計、ツールの選択、ツール パスのプログラミング、機械工のスキル セット、ワークピースのクランプ戦略など、多くの要因に左右されます。 -パフォーマンス航空機は、確実に動作する必要があります。信頼性には、精度、精度、および部品を製造する CNC 加工工場が厳しい公差を維持する能力が必要です。 主要なコンポーネントを処理するためにどの加工工場を使用するかを決定する際には、次の 2 つの質問をすることが重要です。 CNC フライス加工の精度の構成を注意深く検査することは、設計エンジニアが部品を製造する際に機械加工工場で最良の選択を行うのに役立ちます。 CNC マシン

機械製造における部品の互換性を満たすために、製造された部品のサイズは必要な許容範囲内にある必要があります。これには、部品の形状、サイズ、精度、および性能に関する統一基準が必要です。同様の製品は、製品シリーズを減らすためにサイズで合理的に分類する必要もあります。これが製品の標準化です。したがって、エンジニアリング公差とはめあいを指定するという概念が生まれました。 機械工学では、公差は指定されたサイズからの許容偏差を設定します。公差を使用すると、特に大規模なアセンブリの一部である場合に、最終製品が使いやすくなります。 各製造方法にはある程度の不正確さがあるため、重要な領域で公差を設定しない

CNC フライス盤で金属を切削する場合、工具が工作物に食い込み、工作物の材料を切りくずに変形させるために必要な力を切削力と呼びます。切削力は、切削力の計算、工具、工作機械、工作機械の治具の設計、および切削パラメータの策定の重要な基礎となります。自動生産では、切削力を使用して切削プロセスとツールの動作状態を監視することもできます。 CNCフライス盤の切削力と切削力 1. CNC フライス盤の切削力の源。 一方、切削力の源は、切りくず形成プロセス中の弾性変形と塑性変形によって生成される抵抗です。一方、切りくずと工具のすくい面との間の摩擦抵抗と、ワークと工具の逃げ面との間の摩擦抵抗です。 .

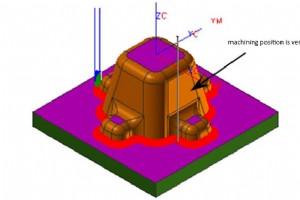

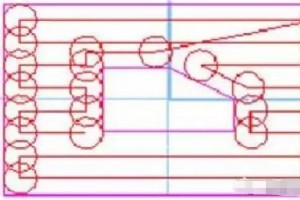

最新の製造および機械加工技術の継続的な開発により、CNC 機械加工装置とそれをサポートする CAM システムが広く使用され、開発されてきました。 CAM システムによって生成される加工ツールの軌跡 (ツール パス パターン) は、制御装置の加工操作の中核です。これは、精度、表面粗さ、全体的な加工時間、工作機械の耐用年数、および加工されたワークピースのその他の側面に直接影響し、最終的に生産効率を決定します。 この記事では、切削方法のさまざまな特性と、その選択に影響を与えるいくつかの要因を分析し、フライス加工プロセスにおける技術的方法と切削方法を比較し、適切なツール パス モードを選択する方法の

製造される金属部品の表面仕上げ要件は、常に業界標準となっています。表面効果に加えて、金属部品の全体的な完全性、強度、および構造にも有益です。表面処理は機器の性能に影響を与えます。 2 つのパーツを組み合わせる必要がある場合は、それらを取り付けることができるように、より滑らかな表面が必要です。 表面処理とは? 表面処理は、本体の機械的、物理的、または化学的特性とは異なる基本的な材料の表面に表面層を形成するプロセスです。製品の表面処理の目的は、製品が耐食性、耐摩耗性、装飾、またはその他の特別な機能の特定の要件を満たすようにすることです。表面仕上げは、製造された金属部品の表面を目的の外観または表

熱処理や表面処理など、CNC精密加工では一般的な後工程が数多くあります。これらの加工技術は、精密部品をより実用的にするためのものです。 熱処理には、加熱、保温、冷却の3段階があります。熱処理で役割を果たす主な要因は、温度と時間です。 熱処理とは、固体の鋼を一定の温度に加熱し、必要な保温を行い、適切な速度で室温まで冷却して、鋼の内部構造を変化させ、必要な性能を得ることです。 CNC精密機械加工では、熱処理は機械部品の機械的機能を改善し、機械加工品質が商品使用のニーズを満たすことを保証します. まず、部品の機械加工工程における、いわゆる熱処理にはいくつの方法が含まれているかを理解する必要が

加工精度は、加工部品の表面の 3 つの幾何学的パラメータの実際のサイズ、形状、および位置と、図面が要求する理想的な幾何学的パラメータとの間の適合度です。理想的な幾何学的パラメータは、サイズの平均サイズ、サーフェス ジオメトリの場合、絶対円、円柱、平面、円錐、および直線であり、サーフェスの相互位置の場合、完全に平行、垂直、同軸、対称などです。部品の実際の幾何学的パラメーターと理想的な幾何学的パラメーターとの偏差は、機械加工誤差と呼ばれます。 1.加工精度の考え方 加工精度は、主に製品の生産度に使用されます。加工精度と加工誤差はどちらも、加工面の幾何学的パラメータを評価するために使用される用語

Tufram は、もともと米国の航空宇宙局によって開発され、使用されていました。このプロジェクトの開始以来、Tufram コーティングは宇宙船のあらゆる部分に適用されてきました。それらは、真空から 10-6 Torr まで、華氏マイナス 100 度 (摂氏マイナス 73 度) から華氏 350 度 (摂氏 177 度) までの温度、極端な振動環境など、極端な環境で動作する必要があります。今日、それらは真空包装や真空下で動作しなければならないいくつかの機械で使用されています. Tufram コーティングは、もともと NASA 航空機のアルミニウム部品の耐摩耗性と性能の問題を解決するために開発さ

5軸加工は高能率・高精度で、ワークを一度にクランプできます。自動車部品や航空機構造部品などの最新の金型の加工に適しています。 5 軸加工は、土木産業だけでなく、航空宇宙、軍事、科学研究、精密機器、高精度医療機器産業でも広く使用されています。不可能を可能にするハイテク技術です。すべての空間サーフェスまたは特殊な形状に対して処理または作成できます。複雑な部品や工業製品の機械加工タスクを完了するだけでなく、処理効率を迅速に改善し、処理フローを短縮することもできます。 しかし、それには欠点もあります。本日は5軸加工のメリット・デメリットを詳しくご紹介します。 5 軸 CNC 加工の利点 維持 おお

製造プロセス